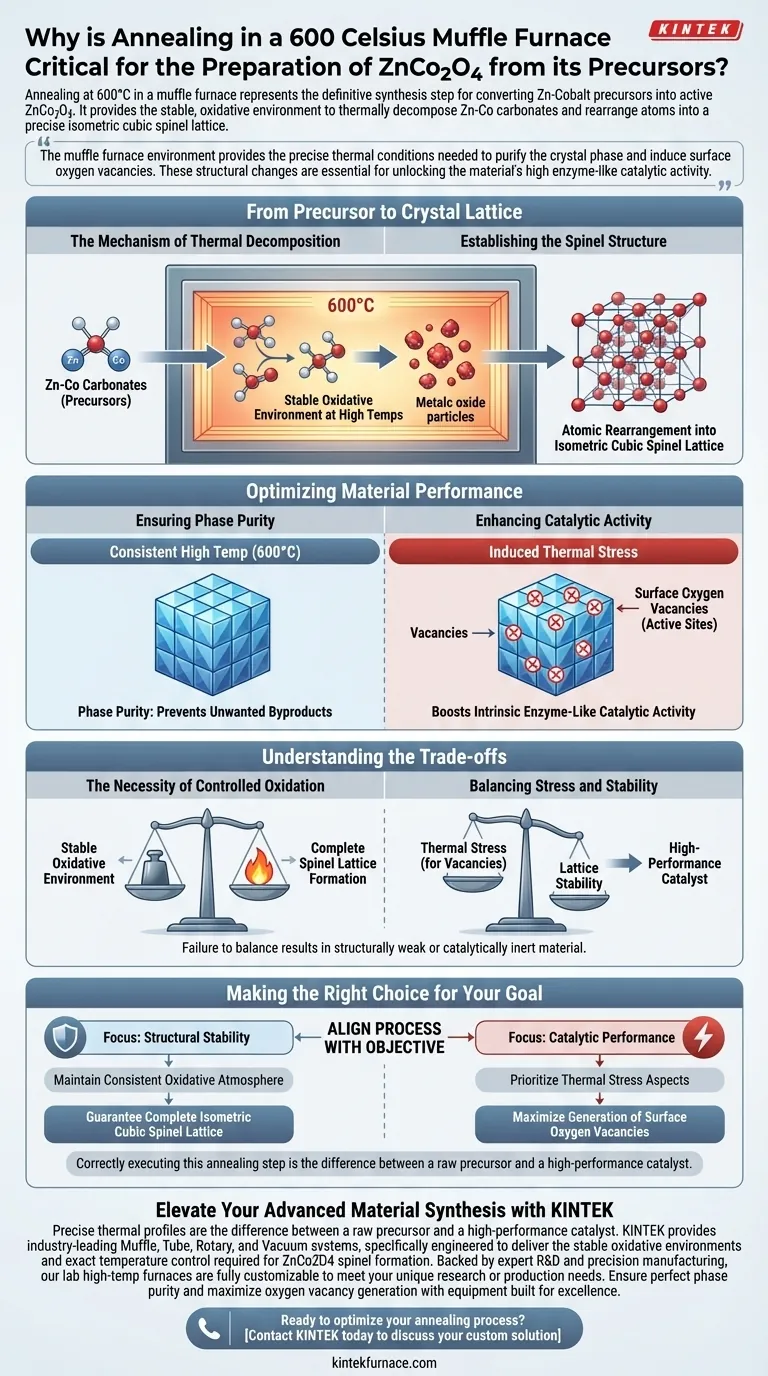

Das Ausglühen im Muffelofen bei 600 °C stellt den entscheidenden Syntheseschritt dar, um Zink-Kobalt-Vorläufer in aktives ZnCo2O4 umzuwandeln. Es bietet die stabile, oxidative Umgebung, die notwendig ist, um Zink-Kobalt-Carbonate thermisch zu zersetzen und die atomare Struktur zu einem präzisen isometrischen kubischen Spinellgitter umzuordnen.

Die Umgebung des Muffelofens bietet die präzisen thermischen Bedingungen, die erforderlich sind, um die Kristallphase zu reinigen und Oberflächen-Sauerstofffehlstellen zu induzieren. Diese strukturellen Veränderungen sind unerlässlich, um die hohe enzymähnliche katalytische Aktivität des Materials freizusetzen.

Vom Vorläufer zum Kristallgitter

Der Mechanismus der thermischen Zersetzung

Die Hauptfunktion des Muffelofens besteht darin, die thermische Zersetzung von Zink-Kobalt-Carbonat-Vorläufern zu ermöglichen.

Bei hohen Temperaturen schafft der Ofen eine stabile oxidative Umgebung. Dies ermöglicht den konsistenten Abbau der Carbonatkomponenten, wodurch die gewünschten Metalloxide zurückbleiben.

Etablierung der Spinellstruktur

Sobald die Vorläufer zersetzt sind, müssen die verbleibenden Atome korrekt organisiert werden.

Der Ausglühprozess treibt eine entscheidende Umordnung der Atome voran. Dies wandelt das Rohmaterial in ein stabiles isometrisches kubisches Spinellgitter um, das das strukturelle Rückgrat von ZnCo2O4 bildet.

Optimierung der Materialleistung

Gewährleistung der Phasereinheit

Die Behandlung im Muffelofen ist der entscheidende Faktor für die endgültige Zusammensetzung des Materials.

Durch die Aufrechterhaltung einer konstanten hohen Temperatur (600 °C) stellt der Prozess die Phasereinheit sicher. Dies verhindert die Bildung unerwünschter Nebenprodukte, die die Funktion des Materials beeinträchtigen könnten.

Verbesserung der katalytischen Aktivität

Das kritischste Ergebnis dieses Ausglühprozesses ist die Verbesserung der chemischen Reaktivität.

Die während des Ausglühens induzierte thermische Belastung erzeugt reichlich Sauerstofffehlstellen auf der Oxidoberfläche. Diese Fehlstellen wirken als aktive Zentren und steigern die intrinsische enzymähnliche katalytische Aktivität des Endprodukts erheblich.

Verständnis der Kompromisse

Die Notwendigkeit einer kontrollierten Oxidation

Die Kritikalität des Muffelofens liegt in seiner Fähigkeit, eine stabile oxidative Umgebung zu bieten.

Wenn die Heizumgebung inkonsistent ist oder nicht genügend Sauerstoff enthält, kann die Umordnung zum Spinellgitter unvollständig bleiben. Dies würde zu einem Material mit schlechter struktureller Integrität und geringem katalytischem Potenzial führen.

Ausgleich von Belastung und Stabilität

Obwohl thermische Belastung zur Erzeugung von Sauerstofffehlstellen notwendig ist, muss sie sorgfältig kontrolliert werden.

Der Prozess beruht auf einem spezifischen thermischen Profil, um diese Fehlstellen zu erzeugen, ohne das Gitter zu zerstören. Wenn dieser Ausgleich nicht erreicht wird, ist das Material entweder strukturell schwach oder katalytisch inert.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer ZnCo2O4-Präparation zu maximieren, richten Sie Ihren Prozess an Ihren spezifischen Zielen aus:

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie sicher, dass der Ofen eine konsistente oxidative Atmosphäre aufrechterhält, um die vollständige Bildung des isometrischen kubischen Spinellgitters zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf katalytischer Leistung liegt: Priorisieren Sie die thermischen Belastungsaspekte der Ausglühphase, um die Erzeugung von Oberflächen-Sauerstofffehlstellen zu maximieren.

Die korrekte Durchführung dieses Ausglühschritts ist der Unterschied zwischen einem rohen Vorläufer und einem Hochleistungskatalysator.

Zusammenfassungstabelle:

| Prozessziel | Mechanismus | Ergebnis für ZnCo2O4 |

|---|---|---|

| Vorläuferumwandlung | Thermische Zersetzung | Zersetzt Zink-Kobalt-Carbonate in Metalloxide |

| Strukturbildung | Atomare Umordnung | Schafft ein stabiles isometrisches kubisches Spinellgitter |

| Reinheitskontrolle | Hochtemperatur-Oxidation | Beseitigt unerwünschte Nebenprodukte und gewährleistet Phasereinheit |

| Leistungssteigerung | Induzierte thermische Belastung | Erzeugt Oberflächen-Sauerstofffehlstellen für katalytische Aktivität |

Verbessern Sie Ihre fortschrittliche Materialherstellung mit KINTEK

Präzise thermische Profile sind der Unterschied zwischen einem rohen Vorläufer und einem Hochleistungskatalysator. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh- und Vakuumsysteme, die speziell dafür entwickelt wurden, die stabilen oxidativen Umgebungen und die genaue Temperaturkontrolle zu liefern, die für die Bildung von ZnCo2O4-Spinell erforderlich sind.

Unterstützt durch erstklassige F&E und Präzisionsfertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen. Gewährleisten Sie perfekte Phasereinheit und maximieren Sie die Erzeugung von Sauerstofffehlstellen mit Geräten, die für Exzellenz gebaut sind.

Bereit, Ihren Ausglühprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen.

Visuelle Anleitung

Referenzen

- Shu-Ju Liao, Zhong Cao. Pt@ZnCo2O4 Microspheres as Peroxidase Mimics: Enhanced Catalytic Activity and Application for L-Cysteine Detection. DOI: 10.3390/molecules30010187

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie unterscheiden sich elektrische Muffelöfen von nicht-elektrischen? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Rolle spielt eine Muffelofen bei der Verarbeitung von MSN-Vorlagen? Hochleistungsfähiges mesoporöses Siliziumdioxid freischalten

- Was sind die wichtigsten technischen Verbesserungen eines Holz-Karbonisierungs-Ofen-System? Effizienz & Öko-Lösungen

- Warum ist ein Labor-Hochtemperatur-Muffelofen für Komatiitglas unerlässlich? Erreichen Sie 1530°C Präzision

- Wie sollte die Thermometeranzeige vor der Verwendung eines Muffelofens eingestellt werden? Gewährleistung genauer Temperaturmessungen

- Warum ist die Isolierung von Verunreinigungen in einem Muffelofen wichtig? Gewährleistung von Reinheit und Integrität bei Hochtemperaturprozessen

- Warum wird eine Muffelofen ohne Schutzgase für Molybdänlegierungen verwendet? Simulation realer Oxidationsbedingungen

- Wie wird ein Muffelofen in der Umweltanalytik eingesetzt? Unerlässlich für die präzise Prüfung der organischen und anorganischen Zusammensetzung