Ein Labor-Hochtemperatur-Muffelofen ist für die Herstellung von komatiitischem Vormelzglase unerlässlich, da er die extreme, stabile thermische Umgebung – insbesondere bis zu 1530°C – bietet, die erforderlich ist, um die Bestandteile des Gesteins vollständig zu schmelzen. Ohne diese präzise Hochtemperaturfähigkeit ist es unmöglich, die rohen Ausgangsmaterialien in das homogene, kristallfreie Silikatglas umzuwandeln, das für gültige wissenschaftliche Experimente erforderlich ist.

Der Ofen ermöglicht die rigorosen Schmelz- und Abschreckzyklen, die erforderlich sind, um alle kristallinen Strukturen zu beseitigen. Dies schafft ein chemisch einheitliches "leeres Blatt"-Material, das die nicht verhandelbare Grundlage für genaue Phasengleichgewichtsexperimente bildet.

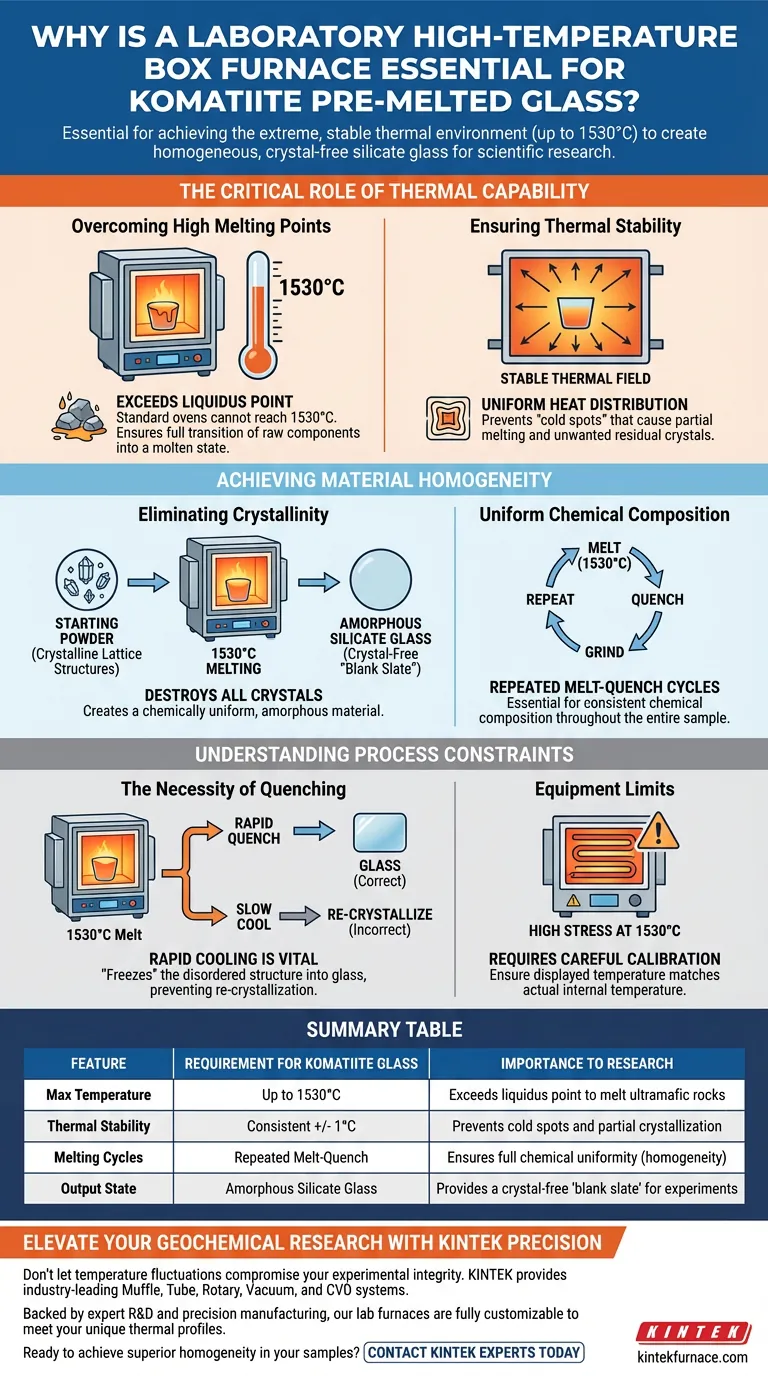

Die entscheidende Rolle der thermischen Kapazität

Hohe Schmelzpunkte überwinden

Um Komatiitglas erfolgreich herzustellen, müssen Sie die Liquidustemperatur der Ausgangsmaterialien überschreiten. Ein Standardlaborofen kann die extremen Grenzwerte, die für diese ultramafischen Gesteine erforderlich sind, nicht erreichen. Der Hochtemperatur-Muffelofen ist speziell dafür ausgelegt, 1530°C zu erreichen und sicherzustellen, dass die Rohkomponenten vollständig in einen geschmolzenen Zustand übergehen.

Gewährleistung der thermischen Stabilität

Das Erreichen der Zieltemperatur ist nur der erste Schritt; die Aufrechterhaltung ist ebenso entscheidend. Der Muffelofen bietet ein stabiles Wärmefeld, das sicherstellt, dass die Wärme gleichmäßig um den Tiegel verteilt wird. Dies verhindert Kältezonen, die zu teilweisem Schmelzen führen könnten, was unerwünschte Restkristalle in der Mischung hinterlassen würde.

Erreichung der Materialhomogenität

Beseitigung der Kristallinität

Das primäre wissenschaftliche Ziel dieses Prozesses ist die Herstellung von Silikatglas, das per Definition amorph ist. Die hohe Hitze des Ofens stellt sicher, dass alle kristallinen Gitterstrukturen im Ausgangspulver vollständig zerstört werden. Wenn der Ofen die Probe nicht vollständig schmilzt, wirken verbleibende Kristalle als Keimbildungszentren und beeinträchtigen die Gültigkeit zukünftiger Experimente.

Einheitliche chemische Zusammensetzung

Die Herstellung von Vormelzglase ist selten ein "Einmal-und-Fertig"-Prozess. Um sicherzustellen, dass die chemische Zusammensetzung über die gesamte Probe hinweg konsistent ist, muss das Material wiederholten Hochtemperatur-Schmelz- und anschließenden Abschreckvorgängen unterzogen werden. Der Ofen ermöglicht es den Forschern, die Probe zu schmelzen, zur Abschreckung und zum Mahlen zu entnehmen und dann mehrmals auf 1530°C zurückzuführen, bis perfekte Gleichmäßigkeit erreicht ist.

Verständnis der Prozessbeschränkungen

Die Notwendigkeit des Abschreckens

Während der Ofen für die Schmelzphase verantwortlich ist, arbeitet er im Zusammenspiel mit dem Abschreckprozess. Der Ofen erzeugt die Schmelze, aber der Bediener muss diese Schmelze schnell abkühlen, um die ungeordnete Atomstruktur zu Glas zu "fixieren". Wenn der Übergang von der 1530°C-Umgebung auf Raumtemperatur zu langsam ist, kristallisiert das Material wieder aus, was die vom Ofen geleistete Arbeit zunichte macht.

Ausrüstungsbeschränkungen

Der Betrieb bei 1530°C belastet Heizelemente und Isolierung erheblich. Obwohl der Ofen unerlässlich ist, erfordert er eine sorgfältige Kalibrierung, um sicherzustellen, dass die angezeigte Temperatur der tatsächlichen Innentemperatur entspricht. Eine Abweichung von nur wenigen Grad in diesem extremen Bereich kann die Viskosität und Homogenität der Schmelze beeinflussen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Komatiit-Vorbereitung zu erfolgreichen Gleichgewichtsexperimenten führt, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie einen Ofen mit ausgezeichneter Temperaturuniformität, um lokale Kristallisation während der Schmelzphase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf experimenteller Reproduzierbarkeit liegt: Legen Sie ein strenges Protokoll für die Anzahl der verwendeten Schmelz-Abschreck-Zyklen fest und stellen Sie sicher, dass der Ofen jedes Mal wieder den exakten Sollwert von 1530°C erreicht.

Durch die Bereitstellung eines zuverlässigen thermischen Feldes von 1530°C stellt der Hochtemperatur-Muffelofen sicher, dass Ihr Ausgangsmaterial chemisch einheitlich und strukturell amorph ist, was die Integrität Ihrer Forschung schützt.

Zusammenfassungstabelle:

| Merkmal | Anforderung für Komatiitglas | Bedeutung für die Forschung |

|---|---|---|

| Max. Temperatur | Bis zu 1530°C | Überschreitet den Liquiduspunkt zum Schmelzen ultramafischer Gesteine |

| Thermische Stabilität | Konstant +/- 1°C | Verhindert Kältezonen und partielle Kristallisation |

| Schmelzzyklen | Wiederholtes Schmelzen-Abschrecken | Gewährleistet vollständige chemische Einheitlichkeit (Homogenität) |

| Ausgangszustand | Amorphes Silikatglas | Bietet ein kristallfreies "leeres Blatt" für Experimente |

Erweitern Sie Ihre geochemische Forschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass Temperaturschwankungen die Integrität Ihrer Experimente beeinträchtigen. KINTEK bietet branchenführende Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die speziell für die anspruchsvollen Anforderungen der Hochtemperatur-Materialsynthese entwickelt wurden.

Unterstützt durch erstklassige F&E und Präzisionsfertigung sind unsere Laboröfen vollständig anpassbar, um Ihre einzigartigen thermischen Profile zu erfüllen – und stellen sicher, dass Ihre Komatiit-Schmelzen jedes Mal den perfekten Schwellenwert von 1530°C erreichen.

Bereit, überlegene Homogenität in Ihren Proben zu erzielen?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Erin Keltie, James M. Brenan. Experiments and Models Bearing on the Role of Magma Mixing and Contamination on Chromite Crystallization in Ultramafic Magmas. DOI: 10.1093/petrology/egaf076

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist ein Hochtemperatur-Muffelofen für die LLZO-Kalzinierung notwendig? Beherrschung der Phasenreinheit in Festkörperelektrolyten

- Warum wird ein Muffelofen für das Vorsintern von Bauxitrückstands-Grünpellets bei 1150 °C verwendet?

- Wie wirkt sich die präzise Temperaturregelung eines Ofens auf gesinterte Keramikgerüste aus? Optimierung von Festigkeit und Bioaktivität

- Warum ist ein Hochtemperatur-Muffelofen für die Synthese von SiO2@CuO/g-C3N4 notwendig? Präzise Phasentransformation erreichen

- Warum werden Muffelöfen zur Bestimmung von Feuchtigkeit, Asche und flüchtigen Bestandteilen in pharmazeutischen Materialien eingesetzt? Unerlässlich für präzise Qualitätskontrolle

- Welche Funktion erfüllt eine Muffelofen bei der Umwandlung von Vorläufern in CSO? Wichtige Erkenntnisse für die Materialsynthese

- Warum ist ein Muffelofen für Bariumstannat (BSO)-Nanopulver entscheidend? Erzielung einer präzisen Phasenreinheit

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Muffelofens getroffen werden? Wesentliche Sicherheitsrichtlinien für den Erfolg im Labor