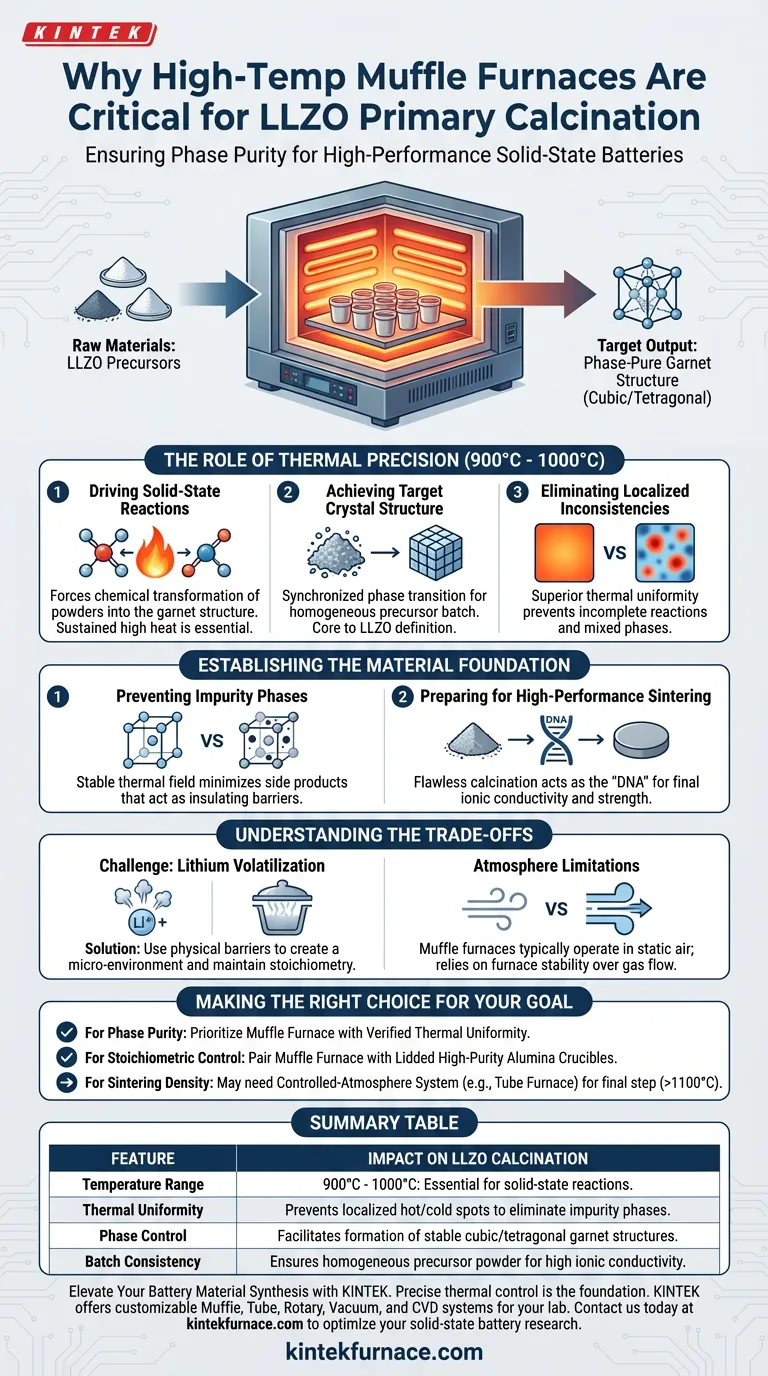

Ein Hochtemperatur-Muffelofen ist das entscheidende Instrument zur Gewährleistung der Phasenreinheit während der primären Kalzinierung von Li7La3Zr2O12 (LLZO). Er bietet die präzise kontrollierte thermische Umgebung, die notwendig ist, um Festkörperreaktionen bei Temperaturen zwischen 900 °C und 1000 °C durchzuführen und Rohmaterialien in die richtige anfängliche Kristallstruktur umzuwandeln.

Die Kernbotschaft Der Erfolg der LLZO-Synthese wird vor dem endgültigen Sintervorgang bestimmt; er beginnt mit der Qualität des Vorläuferpulvers. Ein Muffelofen bietet die außergewöhnliche thermische Gleichmäßigkeit, die erforderlich ist, um unvollständige Reaktionen zu verhindern und sicherzustellen, dass sich das Material eine stabile Granatstruktur ohne Verunreinigungen bildet, die die Ionenleitfähigkeit beeinträchtigen.

Die Rolle der thermischen Präzision

Durchführung von Festkörperreaktionen

Die primäre Kalzinierung ist nicht nur ein Trocknungsprozess; sie ist eine chemische Umwandlung. Der Muffelofen hält einen stabilen Temperaturbereich, typischerweise zwischen 900 °C und 1000 °C.

Diese spezifische thermische Energie ist erforderlich, um die Reaktion der Rohmaterialpulver zu erzwingen. Ohne diese anhaltende hohe Hitze kann der Festkörperreaktionsmechanismus nicht effektiv initiiert oder abgeschlossen werden.

Erreichen der Zielkristallstruktur

Ziel dieses Prozesses ist die Erzeugung der anfänglichen kubischen oder tetragonalen Granatstrukturen. Diese strukturelle Anordnung ist die grundlegende Definition des LLZO-Materials.

Der Muffelofen stellt sicher, dass die gesamte Pulvercharge gleichzeitig die Übergangstemperatur erreicht. Diese Synchronisation ist entscheidend für die Herstellung einer homogenen Charge von Vorläuferpulver.

Beseitigung lokaler Inkonsistenzen

Hochwertige Muffelöfen bieten eine überlegene thermische Gleichmäßigkeit im gesamten Kammerbereich.

Wenn Temperaturgradienten (heiße oder kalte Stellen) vorhanden sind, können Teile des Pulvers den Phasenübergang nicht durchlaufen. Dies führt zu einer Mischung aus reagiertem und nicht reagiertem Material, was die Leistung des Endelektrolyten erheblich beeinträchtigt.

Schaffung der Materialgrundlage

Verhinderung von Verunreinigungsphasen

Inkonsistente Erwärmung ist die Hauptursache für Nebenprodukte. Wenn die Temperatur schwankt oder innerhalb der Probe unterschiedlich ist, bilden sich unerwünschte Verbindungen (Verunreinigungen) neben dem gewünschten LLZO.

Das stabile thermische Feld des Muffelofens minimiert diese Abweichungen. Durch die konstante Temperatur unterdrückt es die Bildung von Sekundärphasen, die sonst als isolierende Barrieren im fertigen Keramikmaterial wirken würden.

Vorbereitung auf Hochleistungs-Sintern

Das in dieser Phase hergestellte Pulver dient als "DNA" für die endgültige gesinterte Pellette.

Wenn die Kalzinierung im Muffelofen fehlerhaft ist, kann der nachfolgende Sinterprozess dies nicht korrigieren. Ein Hochtemperatur-Muffelofen stellt sicher, dass das Vorläuferpulver die richtige Phasenreinheit aufweist, um letztendlich eine hohe Ionenleitfähigkeit und mechanische Festigkeit zu erreichen.

Verständnis der Kompromisse

Die Herausforderung der Lithiumverflüchtigung

Während der Muffelofen eine ausgezeichnete Wärme liefert, schafft er eine Umgebung, in der Lithium bei hohen Temperaturen leicht verdampfen kann. Dies kann zu einem Lithiummangel im Endprodukt führen.

Um dem entgegenzuwirken, muss der Muffelofen oft in Verbindung mit geschlossenen Aluminiumoxid-Tiegeln oder einer "Mutterpulver"-Bettung verwendet werden. Diese physischen Barrieren schaffen eine Mikroumgebung im Ofen, um Lithiumdampf einzufangen und die richtige Stöchiometrie aufrechtzuerhalten.

Atmosphärenbeschränkungen

Standard-Muffelöfen arbeiten typischerweise in statischer Luft. Sie bieten nicht von Natur aus die fortschrittliche Atmosphärenkontrolle (wie Vakuum oder reinen Argonfluss), die in Röhrenöfen zu finden ist.

Obwohl statische Luft für die primäre Kalzinierung im Allgemeinen ausreichend ist, erfordert sie eine sorgfältige Kontrolle von Feuchtigkeit und Verunreinigungen. Der Bediener muss sich auf die Stabilität des Ofens verlassen und nicht auf den Gasfluss, um die Reaktionsumgebung zu steuern.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre LLZO-Synthese hochleitfähige Elektrolyte liefert, beachten Sie Folgendes bezüglich Ihrer Ausrüstung und Ihres Prozesses:

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Priorisieren Sie einen Muffelofen mit nachgewiesener thermischer Gleichmäßigkeit, um die Bildung isolierender Nebenprodukte während der Kalzinierung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der stöchiometrischen Kontrolle liegt: Kombinieren Sie Ihren Muffelofen immer mit geschlossenen Hochreinigungs-Aluminiumoxid-Tiegeln, um Lithiumverluste während des Heizzyklus zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Sinterdichte liegt: Erkennen Sie an, dass der Muffelofen zwar die Kalzinierung übernimmt, Sie aber möglicherweise ein System mit kontrollierter Atmosphäre (wie einen Röhrenofen) für den endgültigen Hochtemperatursinterprozess (über 1100 °C) benötigen.

Der Muffelofen ist nicht nur eine Wärmequelle; er ist das Werkzeug, das die chemische Struktur Ihres Materials standardisiert und das ultimative Potenzial Ihrer Festkörperbatterie bestimmt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die LLZO-Kalzinierung |

|---|---|

| Temperaturbereich | 900 °C - 1000 °C: Wesentlich für Festkörperreaktionen. |

| Thermische Gleichmäßigkeit | Verhindert lokale heiße/kalte Stellen, um Verunreinigungsphasen zu eliminieren. |

| Phasensteuerung | Ermöglicht die Bildung stabiler kubischer/tetragonaler Granatstrukturen. |

| Chargenkonsistenz | Gewährleistet homogenes Vorläuferpulver für hohe Ionenleitfähigkeit. |

Verbessern Sie Ihre Batteriematerial-Synthese mit KINTEK

Präzise thermische Kontrolle ist die Grundlage für Hochleistungs-LLZO-Elektrolyte. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK hochpräzise Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre spezifischen Laboranforderungen anpassbar sind. Ob Sie sich auf die primäre Kalzinierung oder das Hochdicht-Sintern konzentrieren, unsere Hochtemperaturöfen bieten die thermische Stabilität, die erforderlich ist, um Lithiumverluste zu verhindern und die Phasenreinheit zu gewährleisten.

Bereit, Ihre Festkörperbatterie-Forschung zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung für Ihre Materialanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Degradation mechanisms in low-voltage Wadsley–Roth TiNb<sub>2</sub>O<sub>7</sub> electrodes upon cycling with Li. DOI: 10.1039/d4ta06441k

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie Proben im Muffelofen aufbewahren? Eine Schritt-für-Schritt-Anleitung für sichere und genaue Ergebnisse

- Wie wirkt sich die Präzision der Temperatur im Muffelofen auf thermoelektrische Legierungen aus? Gewährleistung der Homogenität in jedem Barren

- Welche verschiedenen Arten von Muffelöfen gibt es und welche Eigenschaften haben sie? Wählen Sie den richtigen für Ihr Labor

- Wie trägt die Beschickungs- und Entladevorrichtung zum Betrieb eines Kammerofens bei? Verbesserung der Sicherheit und Prozesskontrolle

- Was ist die Funktion eines Muffelofens bei der Kalzinierung von Ba1-xCaxTiO3? Gewährleistung von Reinheit und Präzision bei der Keramiksynthese

- Wie hoch ist die Temperaturkapazität eines Muffelofens?Schalten Sie die Präzisionsheizung für Ihr Labor frei

- Welche Rolle spielt ein Labor-Muffelofen in der Fluoritierungsröstphase der NdFeB-Abfallrückgewinnung?

- Welche Rolle spielt eine Muffelofen bei der Vorbehandlung von Calciumcarbonat? Sorgen Sie für genaue thermische Studien