Kurz gesagt, Muffelöfen werden für diese Analysen verwendet, weil sie eine extrem präzise, hochtemperaturgesteuerte Umgebung bieten. Dies ermöglicht es Analytikern, eine pharmazeutische Probe systematisch durch Hitze abzubauen – zuerst Wasser abzutreiben, dann organische flüchtige Bestandteile zu verbrennen und schließlich nur die anorganische Asche zurückzulassen. Dieser schrittweise Abbau ist entscheidend für die Quantifizierung der genauen Zusammensetzung eines Medikaments oder Rohmaterials.

Der Einsatz eines Muffelofens dient nicht nur der Messung von Komponenten; er dient der grundlegenden Überprüfung der Reinheit, Stabilität und Sicherheit eines pharmazeutischen Produkts. Er bietet die notwendigen kontrollierten Bedingungen, um Verunreinigungen zu isolieren und zu quantifizieren oder die korrekte Materialzusammensetzung zu überprüfen, was in der Industrie nicht verhandelbare Anforderungen sind.

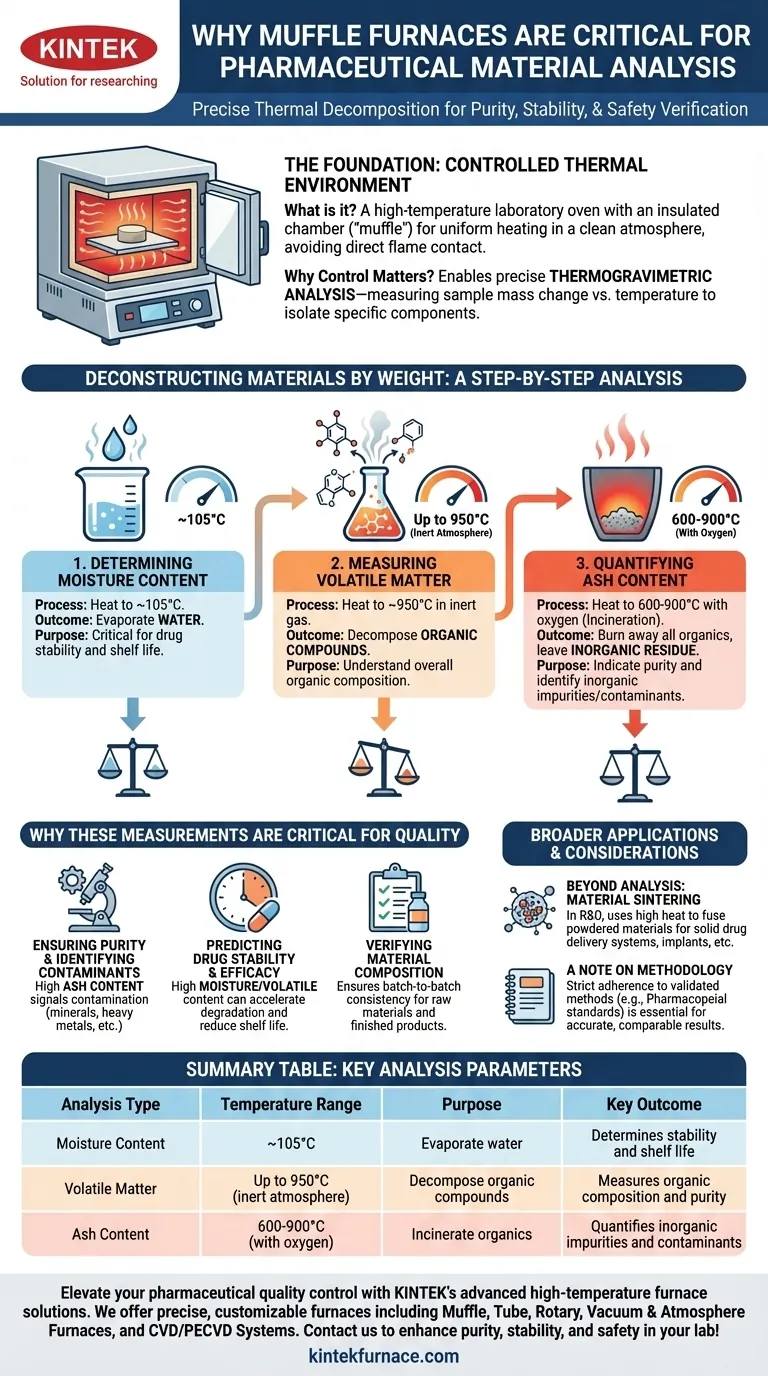

Die Grundlage: Kontrollierte thermische Umgebung

Was ist ein Muffelofen?

Ein Muffelofen ist im Wesentlichen ein Hochtemperatur-Laborofen. Sein charakteristisches Merkmal ist eine isolierte Innenkammer (die "Muffel"), die die Probe erwärmt, ohne sie direkten Flammen oder Verbrennungsverunreinigungen auszusetzen.

Dieses Design gewährleistet, dass die Probe gleichmäßig und in einer sauberen Atmosphäre erwärmt wird, was entscheidend für die Erzielung genauer und reproduzierbarer Analyseergebnisse ist.

Warum Kontrolle alles ist in der Analyse

In der pharmazeutischen Analyse müssen die Ergebnisse präzise und reproduzierbar sein. Die Fähigkeit des Muffelofens, eine bestimmte Temperatur für eine festgelegte Dauer aufrechtzuerhalten, ist sein Hauptvorteil.

Dieses Maß an Kontrolle ermöglicht die thermogravimetrische Analyse, bei der Änderungen der Probenmasse gemessen werden, während sich die Temperatur ändert. Durch die präzise Temperaturregelung können wir spezifische Komponenten isolieren und messen.

Materialien nach Gewicht dekonstruieren

Der zentrale Analyseprozess beinhaltet das Erhitzen einer Probe auf progressiv höhere Temperaturen und das Wiegen in jeder Phase. Der Gewichtsverlust in jedem Schritt entspricht einer spezifischen Komponente.

Bestimmung des Feuchtigkeitsgehalts

Zuerst wird eine Probe auf eine relativ niedrige Temperatur erhitzt, typischerweise knapp über dem Siedepunkt von Wasser (~105°C).

Der resultierende Gewichtsverlust wird ausschließlich der Verdampfung von Feuchtigkeit zugeschrieben. Dies ist ein entscheidender erster Schritt, da überschüssige Feuchtigkeit die Stabilität und Haltbarkeit eines Medikaments erheblich beeinträchtigen kann.

Messung flüchtiger Bestandteile

Als Nächstes wird die Temperatur deutlich erhöht (z.B. auf 950°C in inerter Atmosphäre), um den Abbau und die Freisetzung von flüchtigen Bestandteilen zu erzwingen.

Dies umfasst eine breite Palette organischer Verbindungen innerhalb des Materials. Der Gewichtsverlust während dieser Phase repräsentiert den Gehalt an flüchtigen Bestandteilen, was für das Verständnis der gesamten organischen Zusammensetzung des Produkts entscheidend ist.

Quantifizierung des Aschegehalts

Schließlich wird die Probe auf eine sehr hohe Temperatur (z.B. 600-900°C) in Gegenwart von Sauerstoff erhitzt. Dieser Prozess, bekannt als Veraschung oder Inkohlen, verbrennt alle organischen und flüchtigen Substanzen vollständig.

Der zurückbleibende Rückstand ist der Aschegehalt, der aus nicht brennbaren anorganischen Materialien wie Salzen, Mineralien oder metallischen Verunreinigungen besteht.

Warum diese Messungen für die Qualität entscheidend sind

Diese Analysen sind keine akademischen Übungen; sie sind Säulen der pharmazeutischen Qualitätskontrolle (QC) und Forschung.

Sicherstellung der Reinheit und Identifizierung von Verunreinigungen

Der Aschegehalt ist ein direkter Indikator für die anorganische Reinheit. Ein unerwartet hoher Aschewert kann auf eine Kontamination mit Mineralien, Schwermetallen oder Restkatalysatoren aus dem Herstellungsprozess hindeuten.

Vorhersage der Arzneimittelstabilität und -wirksamkeit

Ein hoher Feuchtigkeits- oder Flüchtigkeitsgehalt kann darauf hinweisen, dass ein Arzneistoff oder Hilfsstoff instabil ist. Diese Komponenten können den chemischen Abbau beschleunigen und potenziell die Wirksamkeit und Haltbarkeit des Medikaments verringern.

Überprüfung der Materialzusammensetzung

Für Rohstoffe und Fertigprodukte wird durch diese Tests überprüft, ob die Zusammensetzung der Spezifikation entspricht. Es ist eine grundlegende Methode, um die Konsistenz von Charge zu Charge zu gewährleisten.

Breitere Anwendungen und Überlegungen

Obwohl für die Analyse entscheidend, reichen die Fähigkeiten eines Muffelofens bis in die Materialherstellung und erfordern eine sorgfältige Methodik.

Jenseits der Analyse: Materialsinterung

In der pharmazeutischen Forschung und Entwicklung werden Muffelöfen zum Sintern verwendet. Bei diesem Verfahren werden pulverförmige Materialien durch hohe Hitze miteinander verschmolzen, ohne sie zu schmelzen.

Diese Technik ist entscheidend für die Herstellung bestimmter fester Arzneiformen, keramikbasierter Implantate oder biokompatibler Materialien, bei denen präzise Dichte und Porosität erforderlich sind.

Ein Hinweis zur Methodik

Die Genauigkeit dieser Tests hängt vollständig von einer validierten Methode ab. Die spezifischen Temperaturen, Heizzeiten und atmosphärischen Bedingungen müssen gemäß den offiziellen pharmakopöischen Standards streng eingehalten werden, um sicherzustellen, dass die Ergebnisse aussagekräftig und vergleichbar sind.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Analyse, die Sie durchführen, hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Qualitätskontrolle und Reinheit liegt: Die Analyse des Aschegehalts ist Ihr wichtigster Test zum Nachweis anorganischer Verunreinigungen.

- Wenn Ihr Hauptaugenmerk auf Stabilitätsprüfung liegt: Die Messung des Feuchtigkeits- und Flüchtigkeitsgehalts ist unerlässlich, um vorherzusagen, wie sich ein Material im Laufe der Zeit verhalten wird.

- Wenn Ihr Hauptaugenmerk auf Materialforschung liegt: Die präzise Temperaturregelung des Ofens ist entscheidend für die Entwicklung neuer Materialien durch Prozesse wie Sintern und thermische Abbauuntersuchungen.

Letztendlich bietet die Beherrschung des Einsatzes eines Muffelofens ein grundlegendes Werkzeug, um die Qualität und Sicherheit pharmazeutischer Materialien von den Rohstoffen bis zum Endprodukt zu gewährleisten.

Übersichtstabelle:

| Analyseart | Temperaturbereich | Zweck | Schlüsselergebnis |

|---|---|---|---|

| Feuchtigkeitsgehalt | ~105°C | Wasser verdampfen | Bestimmt Stabilität und Haltbarkeit |

| Flüchtige Bestandteile | Bis zu 950°C (inerte Atmosphäre) | Organische Verbindungen zersetzen | Misst organische Zusammensetzung und Reinheit |

| Aschegehalt | 600-900°C (mit Sauerstoff) | Organische Stoffe verbrennen | Quantifiziert anorganische Verunreinigungen und Kontaminanten |

Verbessern Sie Ihre pharmazeutische Qualitätskontrolle mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir präzise, anpassbare Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass sie Ihre einzigartigen experimentellen Anforderungen für genaue Feuchtigkeits-, Asche- und Flüchtigkeitsanalysen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Reinheit, Stabilität und Sicherheit in Ihrem Labor verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen