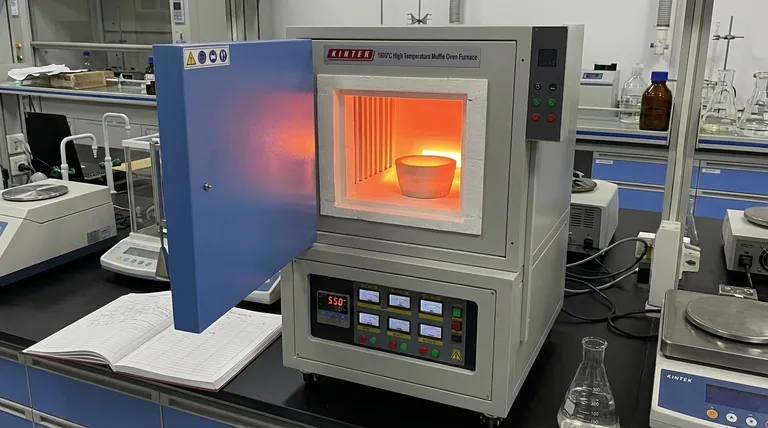

Der Hochtemperatur-Muffelofen dient als präzise Reaktionskammer zur Erzeugung der endgültigen kristallinen Struktur des Katalysators. Er bietet eine stabile thermische Umgebung von 550 °C, die notwendig ist, um die Polykondensation von Melamin zu graphitischem Kohlenstoffnitrid (g-C3N4) zu steuern und gleichzeitig Kupfervorläufer in aktives monoklines CuO umzuwandeln. Ohne diese spezifische Wärmebehandlung bliebe das Material eine Mischung aus inaktiven Vorläufern und keine funktionelle ternäre Heterostruktur.

Kernbotschaft Der Muffelofen ist nicht nur ein Trocknungswerkzeug; er ist ein struktureller Architekt. Er orchestriert einen kontrollierten Temperaturanstieg, der die chemische Bindung, die Verkapselung und die geordnete Phasentransformation sicherstellt, die zur Stabilisierung der aktiven Zentren des Katalysators auf dem Träger erforderlich sind.

Steuerung wesentlicher Phasentransformationen

Erzeugung des photoaktiven Gerüsts

Die Hauptfunktion des Ofens in dieser Phase ist die Ermöglichung der thermischen Polykondensation.

Bei 550 °C durchläuft der Melaminvorläufer eine komplexe chemische Umlagerung. Diese Reaktion bildet das Gerüst aus graphitischem Kohlenstoffnitrid (g-C3N4), das für die Fähigkeit des Katalysators, auf sichtbares Licht zu reagieren, verantwortlich ist.

Aktivierung der Metallkomponenten

Gleichzeitig wandelt der Ofen die Kupferkomponenten in ihre aktive Form um.

Die Hitze treibt die Umwandlung von Kupfervorläufern in monoklines CuO voran. Diese spezifische Kristallphase ist entscheidend für die chemische Reaktivität des Katalysators und arbeitet im Zusammenspiel mit der g-C3N4-Schicht.

Konstruktion der Heterostruktur

Verankerung der aktiven Zentren

Die Wärmebehandlung geht über die einfache Umwandlung hinaus; sie integriert die Komponenten physisch.

Die Hitze erleichtert die sichere Verankerung der CuO-Partikel auf dem SiO2-Träger. Dies schafft eine robuste Basis, die verhindert, dass die aktiven Metallzentren während des Gebrauchs auslaugen oder sich ablösen.

Der Verkapselungsprozess

Die Ofenumgebung gewährleistet den geordneten Aufbau einer ternären Heterostruktur.

Während sich das g-C3N4 bildet, verkapselt es die CuO/SiO2-Anordnung. Dieser Umhüllungseffekt schützt die aktiven Zentren und verbessert die Wechselwirkung zwischen den verschiedenen Schichten des Katalysators.

Die entscheidende Rolle der Aufheizgeschwindigkeit

Vermeidung von Strukturdefekten

Die "Aufheizrate" – wie schnell der Ofen aufheizt – ist ebenso entscheidend wie die Endtemperatur.

Die primäre Referenz gibt eine präzise Aufheizrate von 5 °C pro Minute an. Dieses kontrollierte Tempo verhindert thermische Schocks und ermöglicht den geordneten, defektfreien Aufbau der komplexen Heterostruktur.

Gewährleistung der Chargenkonsistenz

Ein hochwertiger Muffelofen hält ein stabiles Wärmefeld im gesamten Kammerbereich aufrecht.

Diese Stabilität eliminiert "kalte Stellen", die zu unvollständigen Reaktionen führen könnten. Sie garantiert, dass jedes Gramm der Katalysatorcharge die exakt gleiche Phasentransformation durchläuft, was eine gleichbleibende Leistung sicherstellt.

Verständnis der Kompromisse

Prozesszeit vs. Kristallqualität

Die Anforderung einer langsamen Aufheizrate (5 °C/min) und einer anhaltenden Erwärmung (oft mehrere Stunden) macht diesen Prozess zeitaufwendig.

Das überstürzte Durchführen dieser Phase durch Erhöhung der Aufheizrate zur Zeitersparnis ist ein häufiger Fehler. Es führt oft zu ungeordneten Strukturen oder unvollständiger Verkapselung, was die katalytische Leistung erheblich beeinträchtigt.

Energieverbrauch

Das Aufrechterhalten von 550 °C über längere Zeiträume erfordert einen erheblichen Energieaufwand.

Obwohl für die Synthese von SiO2@CuO/g-C3N4 notwendig, müssen diese Energiekosten bei der Skalierbarkeit der Katalysatorproduktion berücksichtigt werden. Der Kompromiss ist ein Hochleistungskatalysator gegenüber höheren Betriebskosten.

Die richtige Wahl für Ihr Ziel treffen

Konfigurieren Sie Ihre Wärmebehandlung für die SiO2@CuO/g-C3N4-Synthese und priorisieren Sie Ihre Parameter basierend auf Ihrem gewünschten Ergebnis:

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Halten Sie sich strikt an die Aufheizrate von 5 °C/min, um sicherzustellen, dass das CuO sicher verankert und vollständig verkapselt ist.

- Wenn Ihr Hauptaugenmerk auf photokatalytischer Effizienz liegt: Stellen Sie sicher, dass der Ofen präzise 550 °C ohne Schwankungen halten kann, um die Kristallinität des sichtbare-Licht-responsiven g-C3N4 zu maximieren.

Präzision in der thermischen Umgebung ist der Unterschied zwischen einer lockeren Chemikalienmischung und einem einheitlichen, leistungsstarken Katalysator.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Rolle bei der Katalysatorsynthese |

|---|---|---|

| Zieltemperatur | 550 °C | Ermöglicht die thermische Polykondensation von Melamin zu g-C3N4 |

| Aufheizrate | 5 °C/min | Verhindert Strukturdefekte und gewährleistet geordneten Aufbau |

| Atmosphäre | Stabile/statische Luft | Treibt die Umwandlung von Vorläufern in aktives monoklines CuO an |

| Prozessziel | Heterostruktur | Verankert aktive Zentren auf dem SiO2-Träger und gewährleistet Verkapselung |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Präzision

Lassen Sie nicht zu, dass instabile thermische Umgebungen die Leistung Ihres Katalysators beeinträchtigen. KINTEK bietet branchenführende Muffel- und Hochtemperatur-Ofensysteme, die für die anspruchsvollen Anforderungen der Materialwissenschaften entwickelt wurden.

Warum KINTEK für Ihr Labor wählen?

- Unübertroffene thermische Stabilität: Eliminieren Sie kalte Stellen, um eine 100%ige Chargenkonsistenz zu gewährleisten.

- Präzisionssteuerung: Beherrschen Sie Ihre Aufheizraten von 5 °C/min mit fortschrittlichen programmierbaren Steuerungen.

- Vielseitige Lösungen: Von Muffel- und Rohröfen bis hin zu Vakuum- und CVD-Systemen ist unsere Ausrüstung vollständig an Ihre einzigartigen F&E-Anforderungen anpassbar.

Kontaktieren Sie KINTEK noch heute, um sich mit unserem erfahrenen F&E-Team zu beraten und die perfekte Hochtemperatur-Lösung für den Erfolg Ihres Labors zu finden.

Referenzen

- Ternary SiO2@CuO/g-C3N4 Nanoparticles for Solar-Driven Photoelectrocatalytic CO2-to-Fuel Conversion. DOI: 10.3390/catal15090892

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welchen Zweck hat die Muffelkammer in einem Muffelofen? Sorgen Sie für saubere, gleichmäßige Erwärmung in Ihrem Labor

- Was ist die Hauptaufgabe eines Muffelofens bei der Synthese von LLZTO? Erzielung von hochreinen Kernelektrolytfüllstoffen

- Wie verhindern Sie Wartungsarbeiten an einem Muffelofen? Verlängern Sie die Lebensdauer durch proaktive Pflege

- Welche elektrischen Sicherheitsvorkehrungen sollten bei einem Muffelofen getroffen werden? Wesentliche Schritte zur Vermeidung von Stromschlägen und Bränden

- Welche Notfallvorsorgemaßnahmen sollten bei der Verwendung eines Muffelofens getroffen werden? Gewährleistung der Sicherheit und Vermeidung von Gefahren

- Wie unterscheidet sich der Luftstrom zwischen Muffelöfen und Trockenschränken während des Betriebs? Entdecken Sie die wichtigsten Designunterschiede

- Welche Temperaturbereiche bieten Muffelöfen? Finden Sie Ihre perfekte Hochtemperatur-Lösung

- Was ist das Funktionsprinzip einer Muffelofen?