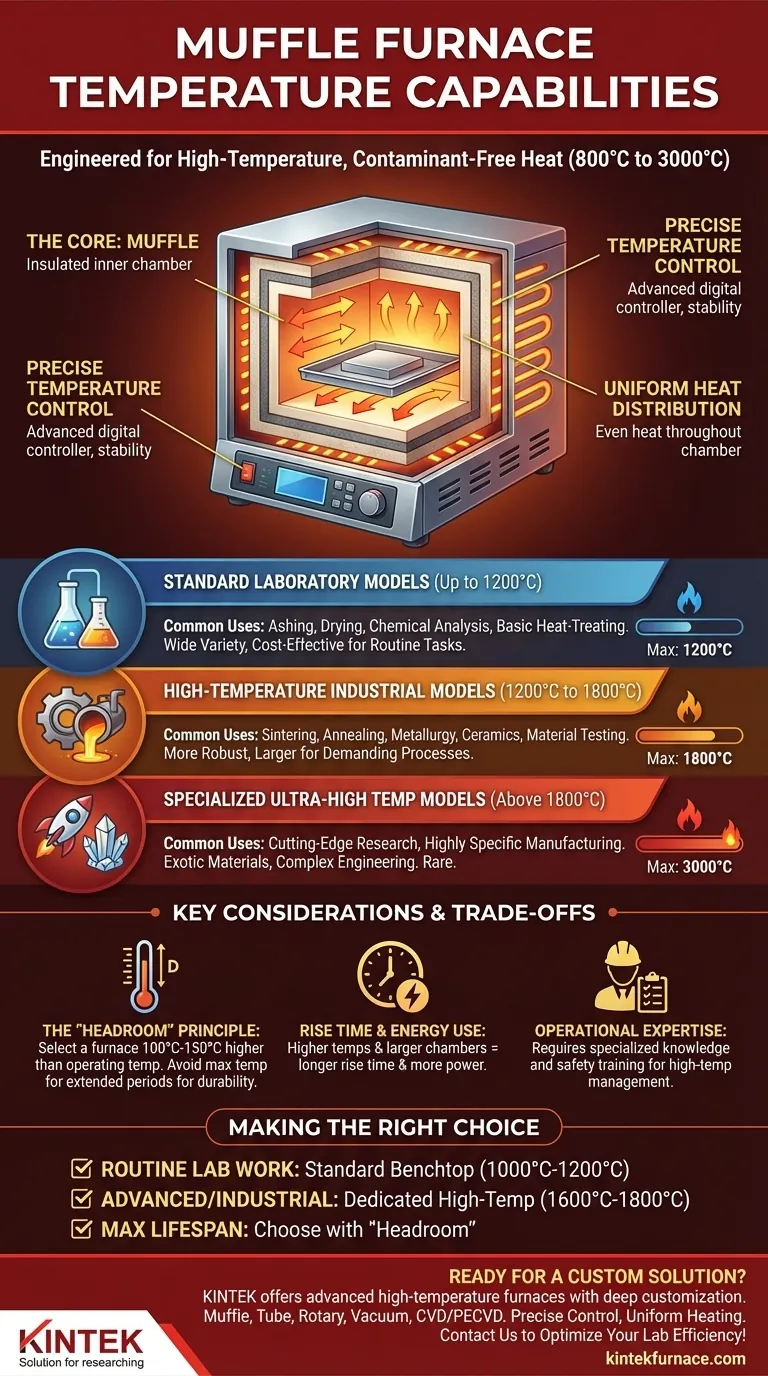

Im Kern sind Muffelöfen für Hochtemperaturanwendungen konzipiert, wobei die meisten Modelle in einem Bereich von 800 °C bis 1800 °C arbeiten. Standard-Laboröfen erreichen typischerweise bis zu 1200 °C, während für Prozesse, die 1600 °C bis 1800 °C erfordern, Industrie- und Hochtemperaturofenmodelle notwendig sind. Einige hochspezialisierte Geräte können diese Temperaturen sogar überschreiten und für einzigartige Forschungsanwendungen bis zu 3000 °C erreichen.

Die maximale Temperatur eines Ofens ist nur ein Teil der Geschichte. Der wahre Wert liegt in seiner Fähigkeit, präzise, gleichmäßige und kontaminationsfreie Wärme zu liefern. Daher geht es bei der Wahl des Ofens weniger um die höchstmögliche Zahl als vielmehr um die spezifischen Anforderungen Ihres Prozesses.

Verständnis der Temperaturniveaus von Muffelöfen

Nicht alle Muffelöfen sind gleich. Ihre Temperaturbeständigkeit hängt direkt von ihrer beabsichtigten Anwendung ab, die Konstruktion, Materialien und Kosten bestimmt.

Standard-Labor-Modelle (bis zu 1200 °C)

Dies sind die Arbeitstiere für die meisten allgemeinen Laboraufgaben. Sie werden häufig für Prozesse wie Veraschung, chemische Analyse, Trocknung und einfache Wärmebehandlung verwendet.

Ihr Temperaturbereich ist für eine Vielzahl von Materialien und chemischen Reaktionen ausreichend, ohne die Kosten und Komplexität von Einheiten mit höherer Temperatur.

Hochtemperatur-Industriemodelle (1200 °C bis 1800 °C)

Diese Öfen sind für anspruchsvollere Anwendungen in der Metallurgie, Keramik und Materialwissenschaft konzipiert.

Prozesse wie das Sintern keramischer Pulver, das Glühen von Metallen zur Entlastung innerer Spannungen oder das Testen von Materialeigenschaften bei extremen Temperaturen erfordern diesen höheren Betriebsbereich. Sie sind in der Regel robuster und größer als Standard-Laboröfen.

Spezialisierte Ultra-Hochtemperatur-Modelle (über 1800 °C)

Diese Geräte sind selten und für Spitzenforschung oder hochspezifische industrielle Fertigung konzipiert. Das Erreichen von Temperaturen von 3000 °C erfordert exotische Materialien und komplexe Konstruktionen, was sie in eine eigene Kategorie einordnet.

Wichtige Faktoren, die die Leistungsfähigkeit eines Ofens bestimmen

Die maximale Temperaturangabe ist ein wichtiges Merkmal, aber die tatsächliche Leistung eines Ofens wird durch eine Kombination kritischer Ingenieurelemente bestimmt.

Die zentrale Rolle der Muffel

Der Begriff „Muffel“ bezieht sich auf die isolierte Innenkammer, die das erhitzte Material von den Heizelementen trennt. Dieses Design ist entscheidend, da es eine Kontamination durch Verbrennungsprodukte (bei gasbefeuerten Öfen) verhindert und die Heizelemente vor der Probe schützt.

Das Material der Muffel, oft eine hochreine Keramik oder hochfeuerfeste Legierung, ist ein Hauptfaktor für die Bestimmung der maximal zulässigen Betriebstemperatur des Ofens.

Präzise Temperaturregelung

Eine hohe Temperatur ist nutzlos, wenn sie nicht kontrolliert werden kann. Moderne Muffelöfen verwenden fortschrittliche digitale Regler (oft PID-Regler), um eine Solltemperatur mit minimalen Schwankungen präzise einzustellen und zu halten. Diese Temperaturstabilität ist entscheidend für die Erzielung reproduzierbarer und zuverlässiger Ergebnisse.

Gleichmäßige Wärmeverteilung

Ein qualitativ hochwertiger Ofen heizt die gesamte Kammer gleichmäßig auf. Diese thermische Gleichmäßigkeit stellt sicher, dass eine Probe, unabhängig von ihrer Position in der Muffel, denselben Temperaturbedingungen ausgesetzt ist. Dies verhindert inkonsistente Ergebnisse, bei denen ein Teil einer Probe ordnungsgemäß behandelt wird, während ein anderer Teil dies nicht ist.

Verständnis der Kompromisse und Überlegungen

Die Wahl eines Muffelofens erfordert eine Abwägung zwischen Leistung und praktischen Einschränkungen. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Das „Headroom“-Prinzip

Betreiben Sie einen Ofen niemals über längere Zeit auf seiner absoluten Höchsttemperatur. Dies belastet die Heizelemente und die Isolierung extrem und verkürzt die Lebensdauer des Geräts erheblich.

Als Faustregel gilt: Wählen Sie einen Ofen mit einer maximalen Temperatur, die mindestens 100 °C bis 150 °C höher ist als Ihre höchste erforderliche Betriebstemperatur. Dieser „Spielraum“ gewährleistet Haltbarkeit und stabilere Leistung.

Aufheizzeit und Energieverbrauch

Die Zeit, die ein Ofen benötigt, um seine Solleinstellung zu erreichen, wird als Aufheizzeit bezeichnet. Höhere Maximaltemperaturen und größere Kammern erfordern naturgemäß mehr Energie und eine längere Aufheizzeit, was sowohl die Workflow-Effizienz als auch die Betriebskosten beeinflusst.

Betriebskompetenz

Obwohl moderne Öfen benutzerfreundliche Steuerungen haben, erfordert ihr sicherer Betrieb – insbesondere bei Hochtemperaturofenmodellen – spezielles Wissen. Benutzer müssen im Umgang mit Heiz- und Abkühlraten geschult werden, um thermische Schocks für den Ofen oder das Material im Inneren zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte sich nach den spezifischen Anforderungen Ihrer Arbeit richten.

- Wenn Ihr Hauptaugenmerk auf routinemäßigen Laborarbeiten liegt (z. B. Veraschung, Trocknung): Ein Standard-Tischgerät mit einer maximalen Temperatur von 1000 °C bis 1200 °C ist die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittenen Materialien oder industriellen Prozessen liegt (z. B. Sintern, Glühen): Sie benötigen ein spezielles Hochtemperaturmodell, das 1600 °C bis 1800 °C erreichen kann, um Ihren Prozessanforderungen gerecht zu werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer des Geräts und der Prozessstabilität liegt: Wählen Sie immer einen Ofen mit einer maximalen Temperatur, die deutlich über Ihrem typischen Betriebspunkt liegt, um einen sicheren Betriebspuffer zu schaffen.

Letztendlich geht es bei der Wahl des richtigen Ofens darum, seine konstruktiven Fähigkeiten an Ihrem spezifischen thermischen Verarbeitungsziel auszurichten.

Zusammenfassungstabelle:

| Temperaturbereich | Häufige Anwendungen | Wichtige Überlegungen |

|---|---|---|

| Bis zu 1200 °C | Veraschung, Trocknung, einfache Wärmebehandlung | Kosteneffizient für Routine-Laboraufgaben |

| 1200 °C bis 1800 °C | Sintern, Glühen, Materialprüfung | Robuste Konstruktion für industrielle Anforderungen |

| Über 1800 °C | Spezialisierte Forschung, Ultra-Hochtemperaturprozesse | Erfordert exotische Materialien und Fachwissen |

Sind Sie bereit, Ihre thermische Verarbeitung mit einem kundenspezifischen Muffelofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen sowie Vakuum- und Atmosphärenöfen und CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und präzise Temperaturkontrolle, gleichmäßige Erwärmung und verbesserte Haltbarkeit liefern. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen