Ein Muffelofen wird hauptsächlich verwendet, um eine hochstabile Hochtemperaturumgebung zu schaffen, die für kritische Festphasenreaktionen erforderlich ist. Bei 1150 °C stellt dieses Gerät sicher, dass die Bauxitrückstands-Grünpellets spezifische chemische Veränderungen durchlaufen, die das Material verhärten und eine Zersetzung in späteren experimentellen Phasen verhindern.

Der Hauptzweck dieses Prozesses ist die Gestaltung der inneren Struktur des Pellets. Durch das Vorsintern in einem kontrollierten Ofen wandeln Sie eine fragile Rohmischung in einen mechanisch robusten Feststoff um, der den physikalischen Belastungen der Gasreduktion standhält.

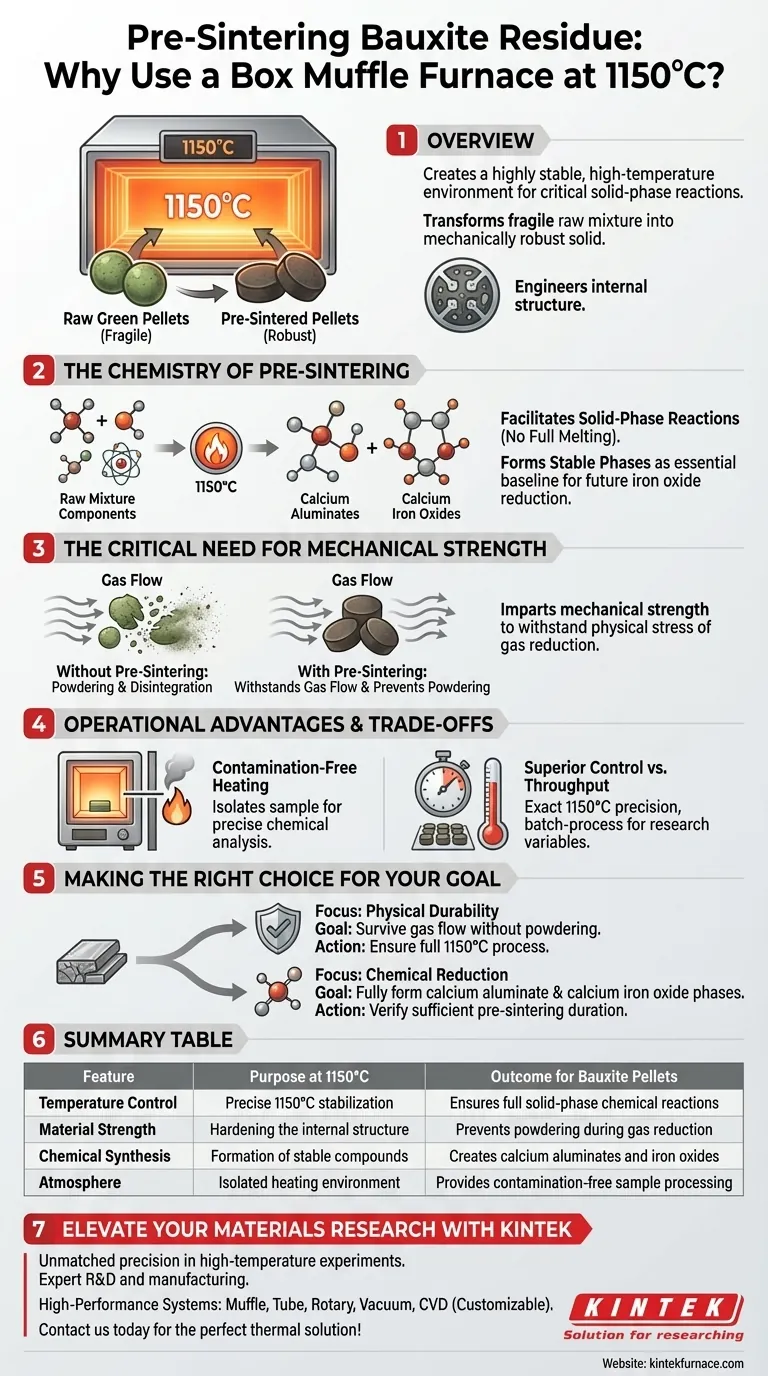

Die Chemie des Vorsinterns

Ermöglichung von Festphasenreaktionen

Die Hauptfunktion des Ofens bei 1150 °C besteht darin, Festphasenreaktionen anzutreiben. Dies sind chemische Veränderungen, die im festen Zustand auftreten, ohne dass sich das Material vollständig verflüssigt.

Schaffung stabiler Phasen

In dieser thermischen Umgebung reagieren die Komponenten des Bauxitrückstands und bilden neue, stabile Verbindungen. Insbesondere führt der Prozess zur Bildung von Calciumaluminaten und Calcium-Eisenoxiden.

Festlegung der Phasenbasis

Diese neuen Verbindungen sind nicht zufällig; sie bilden die wesentliche Grundlage für die Zukunft. Dieser Schritt legt die anfängliche Phasenbasis fest, die für den nachfolgenden Eisenoxidreduktionsprozess erforderlich ist.

Der kritische Bedarf an mechanischer Festigkeit

Verhinderung von Pulverisierung

Der praktischste Grund für das Vorsintern ist die Vermittlung von mechanischer Festigkeit an die Partikel. Ohne diesen Härtungsschritt würden die Pellets zerbrechlich bleiben.

Widerstand gegen Gasströmung

Nachfolgende Experimente beinhalten die Aussetzung dieser Pellets gegenüber Reduktionsgasen. Das Vorsintern stellt sicher, dass die Pellets stark genug sind, um dem Einfluss dieser Gasströmung standzuhalten, ohne zu Pulver zu zerfallen (Pulverisierung).

Betriebliche Vorteile und Kompromisse

Präzision und Kontaminationskontrolle

In Laboreinstellungen werden Muffelöfen bevorzugt, da sie die Probe von Brennstoff und Verbrennungsprodukten isolieren. Dies ermöglicht eine kontaminationsfreie Erwärmung, die bei der Analyse spezifischer chemischer Zusammensetzungen entscheidend ist.

Thermische Stabilität vs. Durchsatz

Diese Öfen sind mit digitalen Steuerungen ausgestattet, um die für wissenschaftliche Genauigkeit erforderlichen exakten 1150 °C aufrechtzuerhalten. Ein üblicher Kompromiss ist jedoch, dass Muffelöfen typischerweise Chargenprozessgeräte sind, was bedeutet, dass sie im Vergleich zu kontinuierlichen Industriekesseln einen geringeren Durchsatz aufweisen können, aber eine überlegene Kontrolle für Forschungsvariablen bieten.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Vorsinterprozesses zu maximieren, berücksichtigen Sie Ihre spezifischen experimentellen Ziele:

- Wenn Ihr Hauptaugenmerk auf physikalischer Haltbarkeit liegt: Stellen Sie sicher, dass Ihr Prozess die volle Temperatur von 1150 °C erreicht, um sicherzustellen, dass die Pellets dem Gasfluss ohne Pulverisierung standhalten können.

- Wenn Ihr Hauptaugenmerk auf chemischer Reduktion liegt: Vergewissern Sie sich, dass die Vorsinterdauer ausreicht, um die Calciumaluminat- und Calcium-Eisenoxidphasen vollständig zu bilden, bevor Sie zur Reduktionsstufe übergehen.

Das Vorsintern ist die kritische Brücke, die eine Rohmischung in eine brauchbare experimentelle Probe verwandelt.

Zusammenfassungstabelle:

| Merkmal | Zweck bei 1150 °C | Ergebnis für Bauxitpellets |

|---|---|---|

| Temperaturkontrolle | Präzise Stabilisierung bei 1150 °C | Gewährleistet vollständige Festphasen-Chemikalienreaktionen |

| Materialfestigkeit | Härtung der inneren Struktur | Verhindert Pulverisierung während der Gasreduktion |

| Chemische Synthese | Bildung stabiler Verbindungen | Erzeugt Calciumaluminate und Eisenoxide |

| Atmosphäre | Isoliertes Heizumfeld | Ermöglicht kontaminationsfreie Probenverarbeitung |

Erweitern Sie Ihre Materialforschung mit KINTEK

Sind Sie bereit, unübertroffene Präzision in Ihren Hochtemperatur-Experimenten zu erreichen? Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle anpassbar an Ihre individuellen Laboranforderungen. Ob Sie Bauxitrückstände vorsintern oder fortschrittliche Keramiken entwickeln, unsere Öfen bieten die thermische Stabilität und Kontaminationskontrolle, die Ihre Arbeit erfordert.

Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Dali Hariswijaya, Jafar Safarian. Studying the Sintering Behavior of H2-Reduced Bauxite Residue Pellets Using High-Temperature Thermal Analysis. DOI: 10.3390/ma18102378

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Funktionen sind in der Temperaturregelkonsole von Kammeröfen enthalten? Erzielen Sie Präzision und Wiederholbarkeit bei der thermischen Verarbeitung

- Wie wird in Kastenöfen ein wirtschaftlicher Betrieb erreicht? Senken Sie Kosten durch effiziente Thermotechnik

- Was macht einen digitalen Muffelofen für Hochtemperaturanwendungen unverzichtbar? Entdecken Sie Präzision und Reinheit für Ihr Labor

- Was sind die Haupteinsatzgebiete von Muffelöfen in Forschung und Industrie? Entsperren Sie präzise Hitze für Ihr Labor

- Welche Schritte sind vor der Benutzung eines Muffelofens für die Einrichtung erforderlich? Sorgen Sie für Sicherheit und Genauigkeit in Ihrem Labor

- Warum ist die Verwendung eines Muffelofens entscheidend für die Kalzinierungsphase von TiO2/g-C3N4? Master Composite Synthesis

- Wie werden Muffelöfen in der Keramik- und Glasindustrie eingesetzt? Unerlässlich für die Hochtemperaturverarbeitung

- Welche Rolle spielt eine Muffelofen bei der Synthese von Gold-Nanopartikeln auf Bambus-Biochar (Au-NPs/BC)?