In der Keramik- und Glasindustrie sind Muffelöfen unverzichtbare Werkzeuge für die thermische Hochtemperaturverarbeitung. Ihre Hauptfunktionen sind das Brennen und Sintern von Keramiken, um Härte und Haltbarkeit zu erzielen, sowie das Schmelzen, Verschmelzen und Glühen von Glas, um Klarheit und strukturelle Integrität zu gewährleisten. Sie werden sowohl in der Endproduktion als auch bei kritischen Qualitätskontrolltests eingesetzt.

Der Kernwert eines Muffelofens liegt in seiner Fähigkeit, eine hochkontrollierte, kontaminationsfreie Heizumgebung zu schaffen. Durch die Trennung des Materials von den Heizelementen und Verbrennungsprodukten wird die chemische Reinheit und die physikalischen Eigenschaften des endgültigen Keramik- oder Glasprodukts sichergestellt.

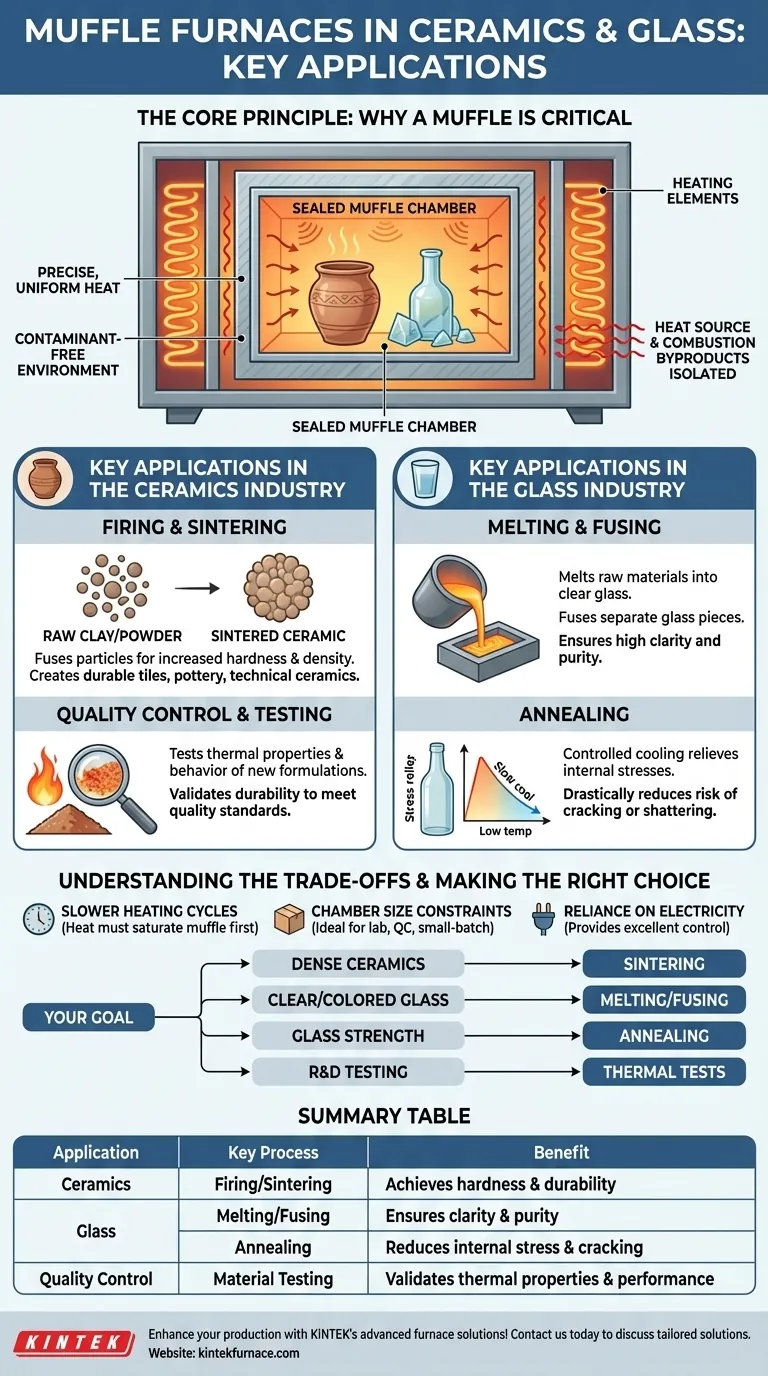

Das Kernprinzip: Warum eine "Muffel" kritisch ist

Das prägende Merkmal eines Muffelofens ist die "Muffel" selbst – eine innere Kammer, die das Werkstück von der Wärmequelle isoliert. Dieses Design ist grundlegend für seine Nützlichkeit in sensiblen Anwendungen wie Keramik und Glas.

Eine kontaminationsfreie Umgebung

Die abgedichtete Muffel verhindert, dass Verbrennungsprodukte oder Partikel von den Heizelementen mit dem zu verarbeitenden Material in Kontakt kommen. Diese Trennung ist entscheidend, um Verfärbungen in Keramiken zu vermeiden und die optische Klarheit und Reinheit von Glas zu gewährleisten.

Präzise und gleichmäßige Wärme

Das Muffeldesign fördert die Strahlungs- und Konvektionsheizung, was zu einer außergewöhnlich gleichmäßigen Temperaturverteilung in der gesamten Kammer führt. Diese Präzision stellt sicher, dass jeder Teil des Werkstücks die gleiche thermische Behandlung erfährt, was für das Erreichen konsistenter, reproduzierbarer Ergebnisse unerlässlich ist.

Schlüsselanwendungen in der Keramikindustrie

Muffelöfen sind unerlässlich, um rohen Ton und Keramikpulver in starke, funktionelle Produkte umzuwandeln.

Brennen und Sintern

Brennen ist der allgemeine Prozess des Erhitzens von Ton- oder Keramikmaterialien auf eine hohe Temperatur, um sie dauerhaft zu härten.

Sintern ist eine spezielle Brenntechnik, bei der Keramikpartikel bis knapp unter ihren Schmelzpunkt erhitzt werden. Dies führt dazu, dass die Partikel miteinander verschmelzen, die Porosität reduziert und die Festigkeit und Dichte des Materials drastisch erhöht werden. Dies ist der Kernprozess zur Herstellung von langlebigen Fliesen, Töpferwaren und fortschrittlichen technischen Keramiken.

Qualitätskontrolle und Materialprüfung

Öfen werden in Laborumgebungen eingesetzt, um die thermischen Eigenschaften und das Verhalten neuer Keramikformulierungen zu testen. Indem Proben extremen Wärmezyklen unterzogen werden, können Hersteller die Haltbarkeit und Leistung ihrer Materialien validieren und sicherstellen, dass die Endprodukte strengen Qualitätsstandards entsprechen.

Schlüsselanwendungen in der Glasindustrie

Für Glas ist die saubere und kontrollierte Umgebung eines Muffelofens sowohl für die Herstellung als auch für die Veredelung von entscheidender Bedeutung.

Schmelzen und Verschmelzen

In kleineren oder spezialisierten Produktionen werden Muffelöfen verwendet, um Rohmaterialien wie Sand und Soda zu geschmolzenem Glas zu schmelzen. Die kontaminationsfreie Atmosphäre ist unerlässlich, um eine hohe Klarheit zu erzielen und die Farbe des Endprodukts zu kontrollieren. Sie werden auch zum Verschmelzen einzelner Glasstücke für künstlerische oder technische Zwecke verwendet.

Glühen

Glühen ist ein kritischer Veredelungsschritt für fast alle Glasprodukte. Der Prozess beinhaltet das Wiedererhitzen des Glases auf eine bestimmte Temperatur und das anschließende sehr langsame Abkühlen in einer hochkontrollierten Weise. Dies löst die internen Spannungen, die während der Herstellung entstanden sind, und reduziert drastisch das Risiko, dass das Glas später reißt oder zerspringt.

Die Kompromisse verstehen

Obwohl Muffelöfen hochwirksam sind, haben sie spezifische Eigenschaften, die sie für bestimmte Aufgaben geeigneter machen als für andere.

Langsamere Heizzyklen

Da die Wärme zuerst die Muffel sättigen muss, bevor sie auf das Werkstück übertragen wird, können diese Öfen im Vergleich zu direkt befeuerten Öfen längere Aufheiz- und Abkühlzeiten haben.

Einschränkungen der Kammergröße

Das Muffeldesign kann das Innenvolumen des Ofens begrenzen. Dies macht sie ideal für Laborarbeiten, Qualitätskontrolle, Prototypenentwicklung und Kleinserienfertigung, aber weniger praktisch für die Massenproduktion sehr großer Artikel.

Abhängigkeit von Elektrizität

Die meisten modernen Muffelöfen sind elektrisch und auf eine stabile Stromversorgung angewiesen. Dies bietet zwar eine ausgezeichnete Kontrolle, unterscheidet sich jedoch von traditionellen Großöfen, die Erdgas oder andere Brennstoffe verwenden können.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des spezifischen Prozesses ermöglicht es Ihnen, die endgültigen Eigenschaften Ihres Materials zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, haltbarer Keramikkörper liegt: Ihr Schlüsselprozess ist das Sintern, das die präzisen, gleichmäßigen hohen Temperaturen erfordert, die ein Muffelofen bietet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochklarem oder farbigem Glas liegt: Sie verlassen sich auf den Ofen für sauberes Schmelzen und Verschmelzen, wobei die Isolation der Muffel von Verunreinigungen von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung von Glasfestigkeit und Sicherheit liegt: Der kritische Prozess ist das Glühen, das die kontrollierten Abkühlfähigkeiten des Ofens nutzt, um innere Spannungen zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Sie werden den Ofen verwenden, um thermische Tests an neuen Materialien durchzuführen und deren Qualität und Leistungsmerkmale zu validieren.

Die Beherrschung dieser Anwendungen gibt Ihnen direkte Kontrolle über die Festigkeit, Klarheit und Zuverlässigkeit Ihres Endprodukts.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Vorteil |

|---|---|---|

| Keramik | Brennen/Sintern | Erzielt Härte und Haltbarkeit |

| Glas | Schmelzen/Verschmelzen | Gewährleistet Klarheit und Reinheit |

| Glas | Glühen | Reduziert innere Spannungen und Rissbildung |

| Qualitätskontrolle | Materialprüfung | Validiert thermische Eigenschaften und Leistung |

Verbessern Sie Ihre Keramik- und Glasproduktion mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme mit umfassenden Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre thermischen Prozesse optimieren und die Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung