Kurz gesagt, der wirtschaftliche Betrieb eines Kastenofens wird erreicht, indem Energieverschwendung minimiert und die Prozesseffizienz maximiert werden. Dies geschieht durch eine Kombination aus drei kritischen technischen Elementen: hochwertiger Isolierung, präziser Luftstromregelung und intelligenter Steuerungsprogrammierung.

Wahre Ofenwirtschaftlichkeit zeigt sich nicht im ursprünglichen Kaufpreis, sondern in den Gesamtkosten über die Lebensdauer. Sie ist ein direktes Ergebnis überlegener Thermotechnik, die den Energieverbrauch senkt, die Zykluszeiten verkürzt und die Produktqualität über die gesamte Lebensdauer des Ofens verbessert.

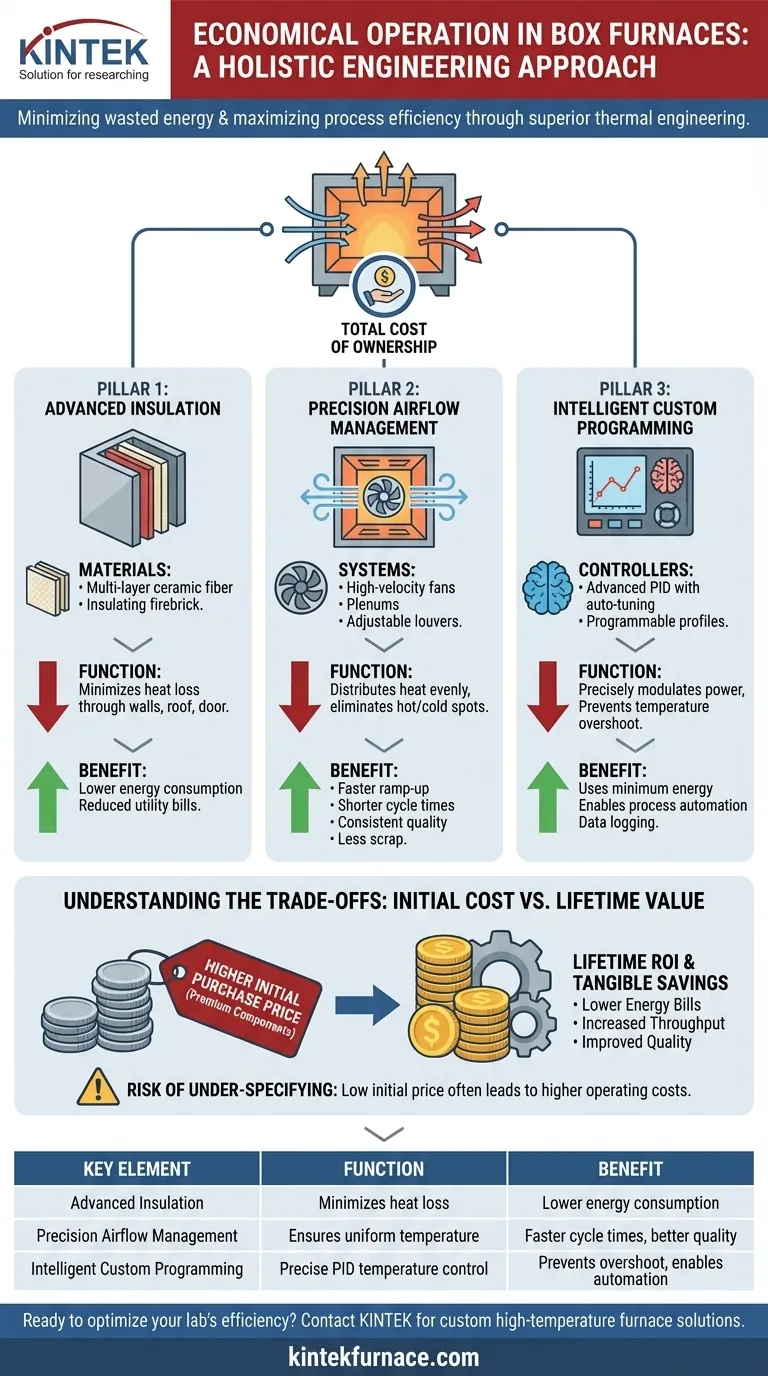

Die drei Säulen der Ofenwirtschaftlichkeit

Der Begriff "überlegene thermische Verfahrenstechnik" bezieht sich auf einen ganzheitlichen Designansatz. Wirtschaftlicher Betrieb ist keine Einzelfunktion, sondern das Ergebnis von drei Kernsäulen, die im Einklang arbeiten, um Wärme zu kontrollieren und zu konservieren.

Säule 1: Fortschrittliche Isolierung

Die größte Quelle für Energieverschwendung in jedem Ofen ist der Wärmeverlust durch seine Wände, das Dach und die Tür. Fortschrittliche Isolierung wirkt diesem Verlust direkt entgegen.

Moderne Öfen verwenden hochmoderne Materialien wie mehrschichtige Keramikfaserisolierung und isolierende Schamottsteine. Diese Materialien haben eine extrem niedrige Wärmeleitfähigkeit und schließen die Wärme effektiv im Inneren der Kammer ein.

Durch die Minimierung des Wärmeverlusts müssen die Heizelemente des Ofens nicht so hart oder so oft arbeiten, um die Solltemperatur zu halten. Dies führt direkt zu einem geringeren Energieverbrauch und reduzierten Stromkosten.

Säule 2: Präzises Luftstrommanagement

Die erzeugte Wärme muss gleichmäßig in der Kammer verteilt werden. Schlechte Luftzirkulation erzeugt heiße und kalte Stellen, was zu inkonsistenten Produktergebnissen und längeren Zykluszeiten führt, da man auf das Erreichen der Temperatur am kältesten Punkt warten muss.

Wirtschaftliche Öfen verwenden hochentwickelte Luftstrommanagement-Systeme. Dazu gehören Hochgeschwindigkeits-Umluftventilatoren, speziell entwickelte Plena und verstellbare Lamellen oder Leitbleche.

Ziel ist es, einen großvolumigen, gleichmäßigen Luftstrom zu erzeugen, der eine gleichmäßige Temperatur über die gesamte Beladung gewährleistet. Dies führt zu schnelleren Aufheizzeiten, kürzeren Haltezeiten und einem konsistenteren, qualitativ hochwertigeren Endprodukt mit weniger Ausschuss.

Säule 3: Intelligente kundenspezifische Programmierung

Wie ein Ofen gesteuert wird, ist genauso wichtig wie seine Bauweise. Einfache Ein/Aus-Regler sind ineffizient und überschießen oft den Temperatursollwert, was erhebliche Energie verschwendet und empfindliche Teile beschädigen kann.

Moderne Öfen verwenden fortschrittliche PID-Regler (Proportional-Integral-Differential) mit Auto-Tuning-Funktionen. Diese Regler "lernen" die thermischen Eigenschaften des Ofens und modulieren die Leistung der Heizelemente präzise.

Diese intelligente Steuerung verhindert das Überschwingen der Temperatur, ermöglicht programmierbare Rampen- und Halteprofile und stellt sicher, dass der Prozess die mindestens erforderliche Energie verwendet, um das gewünschte Ergebnis zu erzielen. Kundenspezifische Programmierung ermöglicht auch die Prozessautomatisierung und Datenprotokollierung zur kontinuierlichen Verbesserung.

Die Kompromisse verstehen: Anschaffungskosten vs. Lebensdauerwert

Obwohl diese fortschrittlichen Funktionen der Schlüssel zur Wirtschaftlichkeit sind, sind sie mit wichtigen Überlegungen verbunden. Ein Ofen ist eine langfristige Kapitalinvestition, und die Entscheidung sollte auf dem Lebensdauerwert basieren, nicht nur auf dem Anschaffungspreis.

Die Anfangsinvestition

Öfen, die mit hervorragender Isolierung, präzisen Luftstromsystemen und fortschrittlichen PID-Reglern ausgestattet sind, werden einen höheren anfänglichen Kaufpreis haben als Basismodelle. Dies sind Premium-Komponenten, die zu den Herstellungskosten beitragen.

Berechnung des Return on Investment (ROI)

Die höheren Anschaffungskosten sind eine Investition, die sich im Laufe der Zeit auszahlt. Der ROI ergibt sich aus greifbaren Einsparungen:

- Niedrigere Energiekosten: Reduzierter Wärmeverlust und effiziente Steuerung senken direkt die monatlichen Strom- oder Gaskosten.

- Erhöhter Durchsatz: Schnellere Zykluszeiten durch gleichmäßiges Erhitzen bedeuten, dass Sie mehr Produkte in der gleichen Zeit verarbeiten können.

- Verbesserte Qualität: Eine hohe Temperaturgleichmäßigkeit reduziert Produktausschuss, Nacharbeit und Schrott, was Material- und Arbeitskosten spart.

Das Risiko des "Unterdimensionierens"

Die Wahl eines Ofens ausschließlich aufgrund des niedrigsten Anschaffungspreises ist ein häufiger Fehler. Ein schlecht isolierter oder gesteuerter Ofen hat konstant höhere Betriebskosten, die jegliche anfänglichen Einsparungen schnell übersteigen können und ihn letztendlich über seine Betriebslebensdauer zur teureren Option machen.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie einen Ofen, indem Sie seine technischen Stärken mit Ihrem primären Betriebsziel abgleichen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der langfristigen Betriebskosten liegt: Priorisieren Sie die Qualität, Art und Dicke des Isolationspakets des Ofens über alles andere.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Teilekonsistenz liegt: Konzentrieren Sie sich auf Öfen mit dokumentierter Temperaturgleichmäßigkeit und robusten, großvolumigen Luftstrommanagementsystemen.

- Wenn Ihr Hauptaugenmerk auf Prozessvielseitigkeit und Präzision liegt: Die Komplexität des Steuerungssystems und seine kundenspezifischen Programmierfähigkeiten sollten Ihre oberste Priorität sein.

Letztendlich ist ein informierter Ofenkauf einer, der die Anschaffungskosten mit den langfristigen Einsparungen durch überlegene Ingenieurskunst in Einklang bringt.

Zusammenfassungstabelle:

| Schlüsselelement | Funktion | Nutzen |

|---|---|---|

| Fortschrittliche Isolierung | Minimiert Wärmeverlust mit Keramikfaser oder Schamott | Geringerer Energieverbrauch und niedrigere Betriebskosten |

| Präzises Luftstrommanagement | Gewährleistet eine gleichmäßige Temperaturverteilung | Kürzere Zykluszeiten, verbesserte Produktqualität, weniger Ausschuss |

| Intelligente kundenspezifische Programmierung | Verwendet PID-Regler für präzise Temperaturregelung | Verhindert Überschwingen, reduziert Energieverbrauch, ermöglicht Automatisierung |

Bereit, die Effizienz Ihres Labors mit einem kundenspezifischen Hochtemperaturofen zu optimieren? KINTEK nutzt herausragende Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre individuellen experimentellen Anforderungen und liefern langfristige Einsparungen und verbesserte Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.

- Was ist die Funktion eines Muffelofens bei der LSCF-Modifikation? Präzise thermische Grundlage für Hochleistungskeramik schaffen

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?