Während des thermischen Reverse-Engineerings von Aerogelen liefert ein Muffelofen ein präzise kontrolliertes Wärmefeld, das typischerweise von 500 °C bis 1000 °C reicht. Diese energiereiche Umgebung liefert die gleichmäßige Wärmeübertragung, die notwendig ist, um kontrollierte physikalische Veränderungen innerhalb der Aerogelmatrix hervorzurufen, ohne sie zu zerstören.

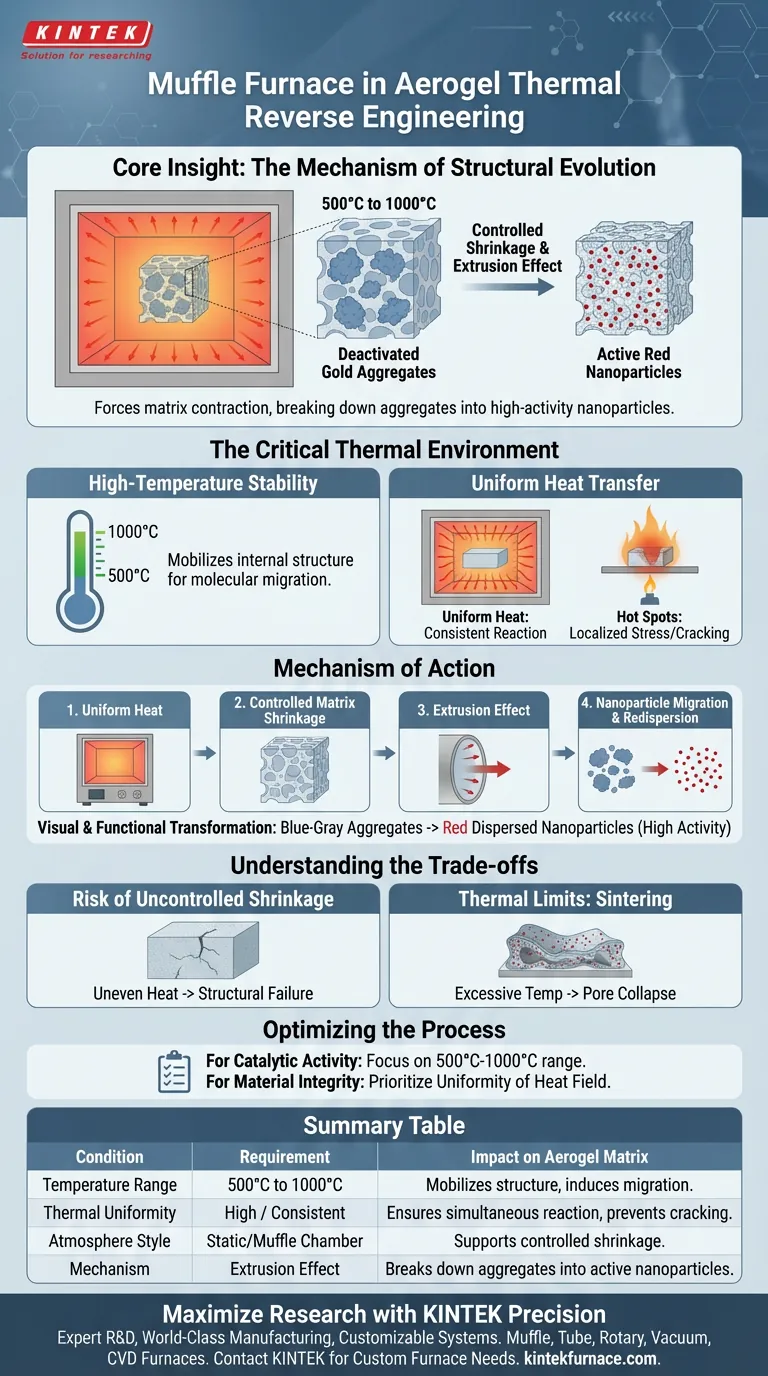

Kernkenntnis: Der Muffelofen erwärmt das Material nicht nur; er fungiert als Mechanismus für strukturelle Entwicklung. Durch die Aufrechterhaltung eines gleichmäßigen Hochtemperaturfeldes zwingt er die Aerogelmatrix, ein "kontrolliertes Schrumpfen" durchzuführen. Diese physikalische Kontraktion erzeugt einen Extrusionseffekt, der große, deaktivierte Goldaggregate abbaut und sie als hochaktive Nanopartikel neu verteilt.

Die kritische thermische Umgebung

Um Aerogele erfolgreich zu re-engineeren, insbesondere um katalytische Komponenten zu reaktivieren, sind präzise Umgebungsbedingungen erforderlich.

Hohe Temperaturbeständigkeit

Der Prozess basiert auf einem thermischen Fenster zwischen 500 °C und 1000 °C.

Diese hohe Energiezufuhr ist erforderlich, um die interne Struktur des Materials zu mobilisieren. Temperaturen unterhalb dieser Schwelle können die notwendige molekulare Migration möglicherweise nicht auslösen.

Gleichmäßige Wärmeübertragung

Ein definierendes Merkmal des Muffelofens ist seine Fähigkeit, ein sehr gleichmäßiges Temperaturfeld zu liefern.

Im Gegensatz zu direkten Heizmethoden, die möglicherweise Hotspots erzeugen, umhüllt ein Muffelofen das Aerogel mit gleichmäßiger Wärme. Dies stellt sicher, dass die gesamte Probe gleichzeitig reagiert und lokale Spannungen oder ungleichmäßige strukturelle Entwicklung verhindert werden.

Wirkungsmechanismus auf Aerogele

Die vom Ofen bereitgestellten thermischen Bedingungen lösen eine spezifische Kette von physikalischen und chemischen Ereignissen innerhalb des Aerogels aus.

Kontrolliertes Schrumpfen der Matrix

Die gleichmäßige Wärme bewirkt, dass die Aerogelmatrix auf kontrollierte Weise schrumpft.

Dies ist kein Kollaps, sondern eine Straffung der Struktur. Dieses Schrumpfen erzeugt internen Druck – einen Extrusionseffekt –, der auf die in den Aerogelporen eingebetteten Materialien wirkt.

Nanopartikelmigration und Redispergierung

Die Extrusionskraft treibt die Migration großer, deaktivierter Goldaggregate an.

Unter diesen Bedingungen werden diese großen Cluster abgebaut und in der Matrix neu verteilt. Dies wandelt das Material von einem deaktivierten Zustand zurück in einen funktionellen katalytischen Zustand.

Visuelle und funktionelle Transformation

Der Prozess führt zu einer spürbaren Veränderung der Materialeigenschaften.

Deaktivierte Aggregate, die blaugrau erscheinen, werden in rot dispergierte Goldnanopartikel umgewandelt. Diese Farbänderung dient als visueller Indikator dafür, dass das Material seine hohe Aktivität wiedererlangt hat.

Abwägungen verstehen

Obwohl der Muffelofen wirksam ist, beruht der Prozess stark auf dem Gleichgewicht zwischen Temperatur und struktureller Integrität.

Das Risiko unkontrollierten Schrumpfens

Der Schlüsselbegriff in diesem Prozess ist "kontrolliertes" Schrumpfen.

Wenn die Wärmeübertragung nicht gleichmäßig ist, schrumpfen verschiedene Teile des Aerogels mit unterschiedlichen Geschwindigkeiten. Dies kann zu Rissen oder strukturellem Versagen führen, anstatt zum gewünschten Extrusionseffekt, wodurch das Material unbrauchbar wird.

Thermische Grenzen

Obwohl der Ofen 1000 °C erreichen kann, kann die Überschreitung der spezifischen thermischen Toleranz des Materials zu Sinterung führen.

Wenn die Temperatur für die spezifische Aerogelzusammensetzung zu hoch ist, können die Poren vollständig kollabieren, anstatt nur zu schrumpfen, und die Nanopartikel einschließen, anstatt sie neu zu verteilen.

Optimierung des Reverse-Engineering-Prozesses

Um eine erfolgreiche Reaktivierung von Aerogelkatalysatoren zu gewährleisten, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung der katalytischen Aktivität liegt: Stellen Sie sicher, dass Ihr Ofen den Bereich von 500 °C bis 1000 °C erreicht, um sicherzustellen, dass genügend Energie zum Abbau großer Aggregate vorhanden ist.

- Wenn Ihr Hauptaugenmerk auf der Materialintegrität liegt: Priorisieren Sie die Gleichmäßigkeit des Wärmefeldes gegenüber der Heizgeschwindigkeit, um sicherzustellen, dass das Schrumpfen über die gesamte Matrix hinweg kontrolliert und konsistent bleibt.

Durch die Nutzung der präzisen thermischen Umgebung eines Muffelofens können Sie deaktivierte Aerogele effektiv in Hochleistungsmaterialien recyceln.

Zusammenfassungstabelle:

| Bedingung | Anforderung | Auswirkung auf die Aerogelmatrix |

|---|---|---|

| Temperaturbereich | 500 °C bis 1000 °C | Mobilisiert die interne Struktur & induziert molekulare Migration |

| Thermische Gleichmäßigkeit | Hoch / Konsistent | Gewährleistet simultane Reaktion & verhindert lokale Spannungen/Risse |

| Atmosphärenstil | Statisch/Muffelkammer | Schützt die Probe vor direkter Flamme & unterstützt kontrolliertes Schrumpfen |

| Mechanismus | Extrusionseffekt | Baut deaktivierte Goldaggregate zu aktiven Nanopartikeln ab |

Maximieren Sie Ihre Aerogel-Forschung mit KINTEK Precision

Präzise thermische Kontrolle ist der Unterschied zwischen Materialreaktivierung und strukturellem Kollaps. Bei KINTEK verstehen wir das empfindliche Gleichgewicht, das für das thermische Reverse-Engineering erforderlich ist. Unterstützt durch erstklassige F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an – alle sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Ob Sie Goldnanopartikel neu verteilen oder neuartige katalytische Matrizen erforschen, unsere Hochtemperaturöfen liefern die Gleichmäßigkeit, die Ihre Forschung erfordert. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenbedürfnisse zu besprechen und sicherzustellen, dass Ihre Materialien ihren höchsten funktionellen Zustand erreichen.

Visuelle Anleitung

Referenzen

- Hanna Judit Csupász-Szabó, István Lázár. Thermal Reverse-Engineered Synthesis and Catalytic Activity of Nanogold-Containing Silica Aerogels. DOI: 10.3390/gels11020087

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie trägt ein Labor-Muffelofen zur elektrischen Polarisierung von PVDF-Sensoren bei? Optimierung der Aktivierung

- Was ist die Bedeutung der Hochtemperaturkalzinierung in einem Muffelofen? Beherrschung der Ce-TiO2-Katalysatorherstellung

- Wie verhindern Muffelöfen die Kontamination von Materialien? Gewährleistung der Reinheit bei Hochtemperaturprozessen

- Welche Funktion hat das Temperaturregelsystem in einem Kammerofen? Präzise thermische Verarbeitung erreichen

- Was ist der Zweck des Brennens von Al2O3-Keramikschalen bei 1050°C in einem Muffelofen? Verbesserung von Festigkeit und Reinheit

- Was sind die wichtigsten "Don'ts" beim Betrieb eines Muffelofens?Vermeiden Sie diese 12 kostspieligen Fehler

- Wie trägt ein Hochtemperatur-Muffelofen zur Bildung der LSFCr-Phase bei? Optimierung der R3c-Kristallinität

- Wie erleichtert ein Labor-Muffelofen die Aktivierung von ZMQ-1-Zeolith? Freischaltung von 28-Ring-Porenkanälen