Im Kern verhindert ein Muffelofen die Kontamination, indem er das zu erhitzende Material physikalisch in einer separaten, versiegelten Kammer – dem „Muffel“ – isoliert. Diese Konstruktion schafft eine Schutzbarriere, die die Probe von der Wärmequelle des Ofens und der Außenatmosphäre trennt, wodurch sichergestellt wird, dass Verunreinigungen, Verbrennungsprodukte und unerwünschte Gase den Prozess nicht beeinträchtigen können.

Das definierende Prinzip eines Muffelofens ist nicht nur seine Fähigkeit zur Erzeugung hoher Hitze, sondern seine „Kammer-in-einer-Kammer“-Konstruktion. Diese grundlegende Trennung schützt empfindliche Materialien vor Kontamination und gewährleistet Prozessreinheit und zuverlässige Ergebnisse.

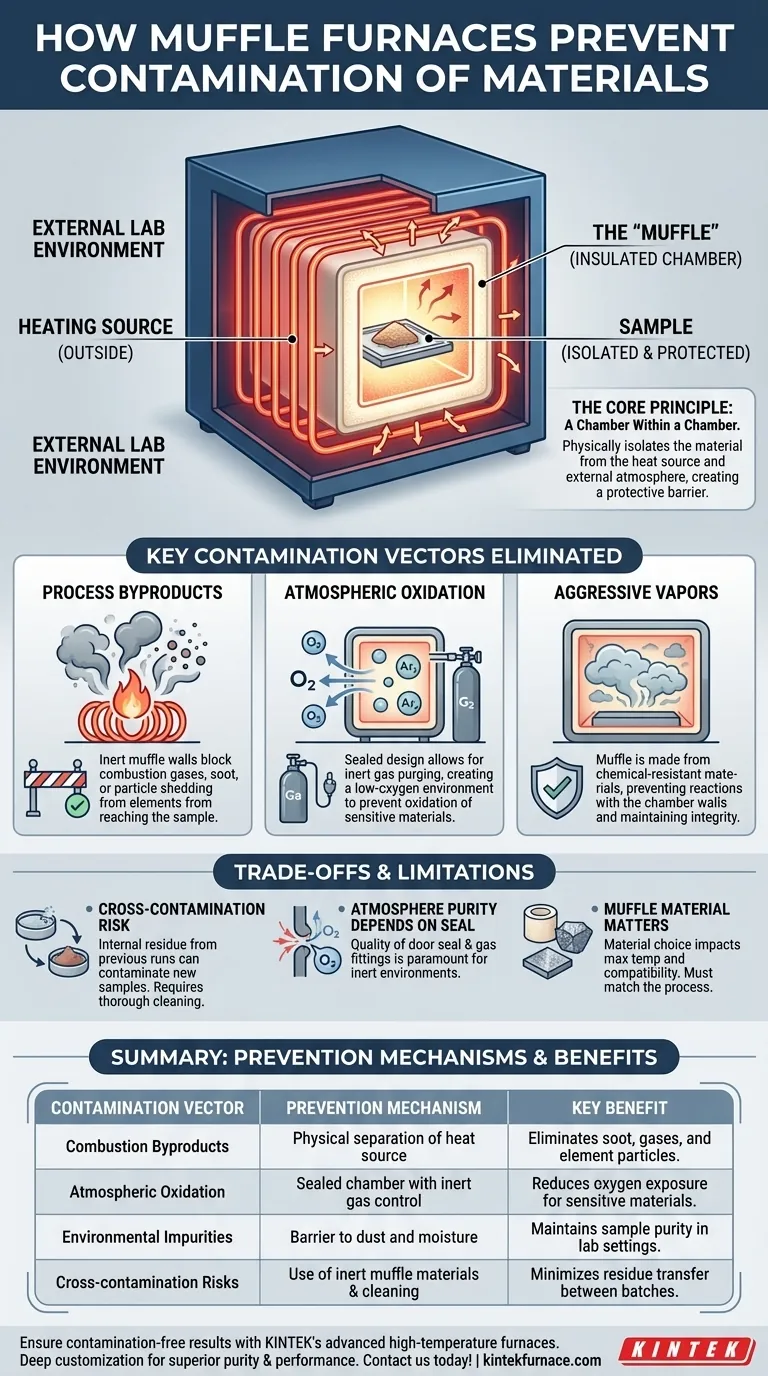

Das Kernprinzip: Eine Kammer in einer Kammer

Die Wirksamkeit eines Muffelofens beruht auf seiner einzigartigen Architektur, die eine hochkontrollierte Innenumgebung schafft.

Was ist der „Muffel“?

Der Muffel ist eine isolierte Innenbox oder ein Rohr, das die Probe aufnimmt. Er besteht typischerweise aus inerten Materialien wie hochreiner Keramik oder speziellen Metalllegierungen, die extremen Temperaturen standhalten, ohne zu reagieren oder sich zu zersetzen.

Trennung von der Wärmequelle

Die Heizelemente (bei einem Elektroofen) oder die Flamme (bei einem gasbefeuerten Ofen) befinden sich außerhalb des Muffels. Die Wärme wird durch die Wände des Muffels durch Strahlung und Konvektion auf die Probe übertragen.

Diese Trennung ist entscheidend. Sie garantiert, dass Nebenprodukte der Verbrennung (wie Ruß oder Gase) oder mikroskopische Partikel, die von alternden elektrischen Spulen abgetragen werden, niemals in direkten Kontakt mit Ihrem Material gelangen.

Isolation von der äußeren Umgebung

Die abgedichtete Bauweise des Muffels dient auch als Barriere zur äußeren Laborumgebung. Dies verhindert, dass Staub, Feuchtigkeit und andere atmosphärische Verunreinigungen in die Kammer gelangen und die Reinheit der Probe beeinträchtigen.

Wichtige Kontaminationsvektoren, die ein Muffelofen eliminiert

Um zu verstehen, wie ein Muffelofen Ihre Materialien schützt, müssen Sie wissen, wovor er sie schützt.

Schutz vor Prozessnebenprodukten

Bei gasbefeuerten Öfen erzeugt die Verbrennung eine Vielzahl chemischer Nebenprodukte. Der Muffel stellt sicher, dass diese Gase die Probe nicht erreichen. Bei Elektroöfen verhindert er jegliche potenzielle Ausgasung oder Partikelabgabe der Heizelemente selbst.

Kontrolle chemischer Reaktionen (Oxidation)

Viele Materialien, insbesondere Metalle, oxidieren bei hohen Temperaturen leicht, wenn sie Sauerstoff ausgesetzt sind. Die versiegelte Kammer eines Muffelofens ermöglicht eine präzise Atmosphärenkontrolle.

Durch das Spülen der Kammer und die Zufuhr eines Inertgases wie Argon oder Stickstoff kann eine sauerstoffarme Umgebung geschaffen werden. Dies ist unerlässlich für Prozesse wie das Glühen oder Sintern empfindlicher Legierungen, bei denen Oxidation verhindert werden muss.

Beständigkeit gegen aggressive Dämpfe

Während einiger Prozesse kann das Material selbst korrosive Gase oder Dämpfe freisetzen. Der Muffel ist aus Materialien gefertigt, die speziell auf ihre Beständigkeit gegen chemische Angriffe ausgewählt wurden, wodurch die Integrität des Ofens gewährleistet und Reaktionen zwischen den Kammerwänden und der Probe verhindert werden.

Abwägungen und Einschränkungen verstehen

Obwohl er äußerst effektiv ist, ist ein Muffelofen keine magische Lösung. Seine Leistung hängt von der richtigen Anwendung und dem Verständnis seiner inhärenten Eigenschaften ab.

Kreuzkontamination ist ein reales Risiko

Der Muffel verhindert äußere Kontamination, kann aber interne Kreuzkontamination nicht verhindern. Wenn Sie verschiedene Materialien ohne gründliche Reinigung im selben Muffel erhitzen, können Rückstände aus einem vorherigen Durchlauf verdampfen und Ihre aktuelle Charge kontaminieren.

Die Reinheit der Atmosphäre hängt von der Dichtung ab

Für Anwendungen, die eine Inertgasatmosphäre erfordern, sind die Qualität der Türdichtung und der Gasanschlüsse von größter Bedeutung. Jegliche Lecks lassen Sauerstoff aus der Umgebungsluft in die Kammer eindringen und beeinträchtigen die kontrollierte Umgebung.

Das Muffelmaterial ist entscheidend

Die Wahl des Muffelmaterials (z. B. hochreine Aluminiumoxidkeramik gegenüber einer Metalllegierung) hat direkten Einfluss auf die maximale Temperatur und die Arten von Materialien, die Sie verarbeiten können. Ein Material, das für eine Anwendung inert ist, ist es für eine andere möglicherweise nicht. Daher ist die Abstimmung des Muffels auf Ihren Prozess entscheidend für die Gewährleistung der Reinheit.

Die richtige Wahl für Ihr Ziel treffen

Um einen Muffelofen effektiv zu nutzen, müssen Sie seine Fähigkeiten an Ihrem primären Ziel ausrichten.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine Kontamination durch Kraftstoffverbrennung zu verhindern: Jeder Standard-Muffelofen ist hierfür perfekt konzipiert, da die physikalische Barriere sein bestimmendes Merkmal ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, Materialien vor atmosphärischer Oxidation zu schützen: Sie müssen einen Ofen wählen, der speziell mit Gasanschlüssen und einer hochintegrierten Dichtung ausgestattet ist, um die Inertgasatmosphärenkontrolle zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Materialreinheit liegt: Achten Sie genau auf die Materialzusammensetzung des Muffels und führen Sie zwischen den Durchläufen ein strenges Reinigungsprotokoll ein, um jegliches Risiko einer Kreuzkontamination auszuschließen.

Letztendlich bietet ein Muffelofen eine präzise Kontrolle über die Heizumgebung und ermöglicht es Ihnen, die Integrität Ihrer Materialien mit Zuversicht zu schützen.

Zusammenfassungstabelle:

| Kontaminationsvektor | Präventionsmechanismus | Hauptvorteil |

|---|---|---|

| Verbrennungsnebenprodukte | Physikalische Trennung der Wärmequelle | Eliminiert Ruß und Gase von Brennstoff oder Heizelementen |

| Atmosphärische Oxidation | Versiegelte Kammer mit Inertgassteuerung | Reduziert die Sauerstoffexposition für empfindliche Materialien |

| Umwelteinschlüsse | Barriere gegen Staub und Feuchtigkeit | Erhält die Probenreinheit in Laboreinstellungen |

| Risiken der Kreuzkontamination | Verwendung inerter Muffelmaterialien und Reinigungsprotokolle | Minimiert den Transfer von Rückständen zwischen den Chargen |

Sichern Sie sich kontaminationsfreie Ergebnisse in Ihrem Labor mit den fortschrittlichen Hochtemperaturöfen von KINTEK. Durch die Nutzung hervorragender F&E und Fertigung im eigenen Haus bieten wir vielfältigen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohrofen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen für überlegene Reinheit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern