Im Kern liegt der Unterschied zwischen einem Muffelofen und einem extern befeuerten Wirbelschichtofen in der Heizmethode und dem Wärmeübertragungsmechanismus. Ein Muffelofen verwendet elektrische Heizelemente für eine saubere, präzise, indirekte Strahlungswärme, während ein gasbefeuerter Wirbelschichtofen externe Brenner verwendet, um ein Bett aus aufgewirbelten Partikeln zu erhitzen, das die Wärme schnell durch Konvektion auf die Probe überträgt.

Die Wahl ist nicht einfach zwischen elektrisch und Gas. Es ist eine grundlegende Entscheidung zwischen der hohen Reinheit und präzisen Steuerung eines Muffelofens und der außergewöhnlich schnellen, gleichmäßigen Wärmeübertragung, die ein Wirbelschichtsystem bietet.

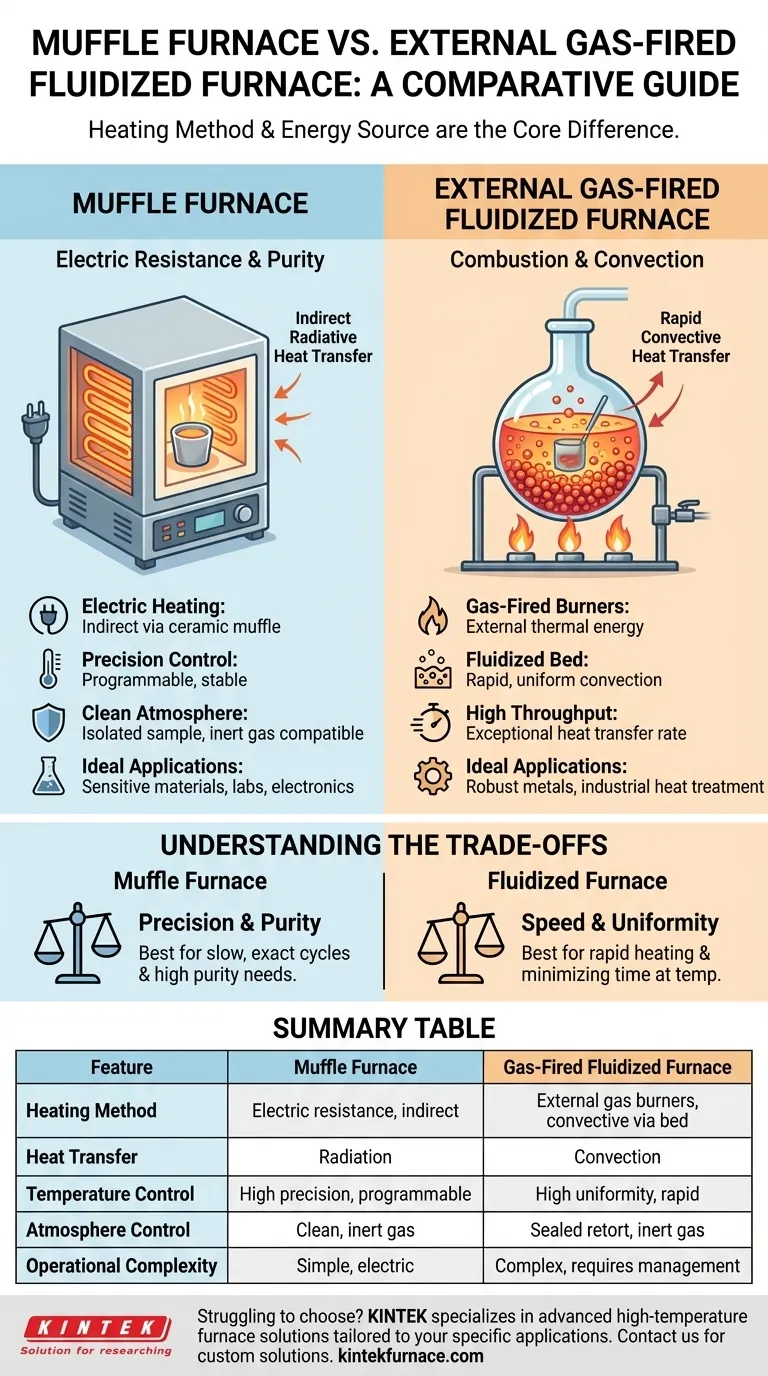

Der Kernunterschied: Heizmechanismus und Energiequelle

Um zu verstehen, welcher Ofen für Ihre Anwendung geeignet ist, müssen Sie zunächst erfassen, wie jeder von ihnen Wärme erzeugt und an Ihre Probe abgibt.

Muffelofen: Elektrischer Widerstand und Reinheit

Ein Muffelofen ist eine Art Kammer- oder Kastentypofen, der elektrische Widerstandselemente verwendet.

Diese Elemente heizen die Wände einer inneren Kammer, bekannt als Muffel. Dieser Muffel, typischerweise aus Keramik, isoliert die Probe von den Heizelementen selbst. Die Wärme wird dann hauptsächlich durch Strahlung auf die Probe übertragen.

Diese indirekte Heizmethode ist das bestimmende Merkmal des Muffelofens und gewährleistet eine saubere Umgebung, frei von Verbrennungsprodukten und direktem Kontakt mit der elektrischen Quelle.

Extern befeuerter Wirbelschichtofen: Verbrennung und Konvektion

Dieser Ofen verwendet ein völlig anderes Prinzip. Externe Gasbrenner liefern die thermische Energie, heizen die Probe aber nicht direkt.

Stattdessen erhitzen die Brenner einen versiegelten Behälter oder eine Retorte, die ein Bett aus feinen, inerten Partikeln wie Sand oder Aluminiumoxid enthält. Ein Gas wird durch dieses Partikelbett nach oben gedrückt, wodurch es aufgewirbelt wird und sich wie eine kochende Flüssigkeit verhält – dies ist das Wirbelbett.

Wenn eine Probe in dieses Bett eingetaucht wird, wird sie von allen Seiten von den heißen, bewegten Partikeln berührt, was zu extrem hohen Wärmeübertragungsraten durch Konvektion führt.

Wie sich dies auf Ihren Prozess auswirkt

Der Heizmechanismus beeinflusst direkt die Temperaturregelung, die atmosphärische Reinheit und die Arten von Materialien, die Sie effektiv verarbeiten können.

Temperaturkontrolle und Gleichmäßigkeit

Elektrische Muffelöfen bieten eine außergewöhnlich präzise Temperaturkontrolle. Moderne digitale Regler können komplexe Temperaturrampen ausführen und einen Sollwert mit sehr hoher Genauigkeit halten.

Wirbelschichtöfen bieten eine unübertroffene Temperaturgleichmäßigkeit. Da die Probe vollständig in das bewegte Partikelbett eingetaucht ist, werden Temperaturgradienten über die Oberfläche des Teils praktisch eliminiert.

Atmosphären- und Kontaminationskontrolle

Ein Muffelofen ist inhärent sauber. Der versiegelte Muffel schützt die Probe vor jeglicher potenzieller Entgasung der Heizelemente. Sie eignen sich ideal zur Erzeugung kontrollierter Atmosphären, indem die Kammer einfach evakuiert und mit einem Inertgas wie Stickstoff oder Argon wieder befüllt wird.

Ein gasbefeuerter Wirbelschichtofen bietet ebenfalls eine ausgezeichnete Atmosphärenkontrolle, da der gesamte Prozess innerhalb der versiegelten Retorte stattfindet. Das fluidisierende Gas selbst kann ein Inertgas sein und so eine kontrollierte Umgebung schaffen. Die Integrität der Retorte ist jedoch entscheidend, um Leckagen zu verhindern.

Probengröße und Verarbeitungsgeschwindigkeit

Muffelöfen sind als Kastentypen ideal für die Verarbeitung größerer Teile oder Probenchargen mit unregelmäßigen Formen.

Ein Hauptvorteil des Wirbelschichtofens ist seine Geschwindigkeit. Die Geschwindigkeit der Wärmeübertragung ist um ein Vielfaches höher als bei einem Standard-Strahlungs- oder Konvektionsofen, wodurch die Zeit, die eine Probe benötigt, um die gewünschte Temperatur zu erreichen, drastisch reduziert wird.

Die Kompromisse verstehen

Kein Ofen ist universell überlegen; sie sind für unterschiedliche Ergebnisse konzipiert. Die Wahl beinhaltet klare Kompromisse.

Präzision vs. Wärmeübertragungsrate

Die Stärke des Muffelofens liegt in seiner programmierbaren Präzision. Er ist das Mittel der Wahl für empfindliche Materialien, feinkeramische Werkstoffe oder Prozesse, die langsame, exakte Heiz- und Abkühlzyklen erfordern.

Die Stärke des Wirbelschichtofens liegt in seiner Wärmeübertragungsrate. Er eignet sich hervorragend zum schnellen und gleichmäßigen Erhitzen robuster Metallteile für Prozesse wie Härten, Anlassen oder Vergüten, bei denen die Minimierung der Zeit bei erhöhter Temperatur von entscheidender Bedeutung ist.

Betriebliche Einfachheit vs. Komplexität

Muffelöfen sind im Allgemeinen einfacher zu bedienen. Sie sind elektrisch und benötigen keine Treibstoffleitungen, Abzugsrohre oder Brennersteuerung.

Ein gasbefeuerter Wirbelschichtsystem ist komplexer. Es beinhaltet die Verwaltung der Kraftstoffzufuhr, der Verbrennung, des Abzugs und des fluidisierenden Gassystems, was die Wartungsanforderungen erhöht.

Reinheit vs. Durchsatz

Die versiegelte, elektrische Natur des Muffelofens macht ihn ideal für Anwendungen, die höchste Reinheit erfordern, wie z. B. in der analytischen Chemie, Zahnlabors oder der Elektronikfertigung.

Die schnelle Erwärmung eines Wirbelschichtofens macht ihn zu einem Arbeitspferd für die industrielle Wärmebehandlung, wo hoher Durchsatz und Prozesseffizienz die Hauptziele sind.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von der wichtigsten Anforderung Ihres Prozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und präzisen Temperaturrampen für empfindliche Materialien liegt: Wählen Sie einen Muffelofen wegen seiner sauberen, elektrisch gesteuerten Umgebung.

- Wenn Ihr Hauptaugenmerk auf schnellem, hochgradig gleichmäßigem Erhitzen robuster Komponenten wie Metalle liegt: Ein gasbefeuerter Wirbelschichtofen ist aufgrund seiner außergewöhnlichen Wärmeübertragungsrate überlegen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer oder unregelmäßig geformter Teile in einer kontrollierten Atmosphäre liegt: Ein Muffel-(Kasten-)Ofen bietet größere geometrische Flexibilität, obwohl ein Wirbelschichtofen dies ebenfalls innerhalb der Grenzen seiner Retorte bewältigen kann.

Das Verständnis dieser grundlegenden betrieblichen Unterschiede ermöglicht es Ihnen, genau das Werkzeug auszuwählen, das Ihr Prozess erfordert.

Zusammenfassungstabelle:

| Merkmal | Muffelofen | Extern befeuerter Wirbelschichtofen |

|---|---|---|

| Heizmethode | Elektrischer Widerstand, indirekte Strahlung | Externe Gasbrenner, konvektiv über Wirbelschicht |

| Wärmeübertragung | Strahlung | Konvektion |

| Temperaturkontrolle | Hohe Präzision, programmierbar | Hohe Gleichmäßigkeit, schnelle Übertragung |

| Atmosphärenkontrolle | Sauber, inertgasfähig | Versiegelte Retorte, inertgasfluidisiert |

| Ideale Anwendungen | Empfindliche Materialien, Analyselabore, Elektronik | Robuste Metalle, industrielle Wärmebehandlung |

| Betriebliche Komplexität | Einfach, elektrisch | Komplex, erfordert Kraftstoff- und Gasmanagement |

Sie haben Schwierigkeiten, den richtigen Ofen für die spezifischen Anforderungen Ihres Labors auszuwählen? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre spezifischen Anwendungen zugeschnitten sind. Durch die Nutzung außergewöhnlicher F&E- und Eigenfertigungskompetenz bieten wir eine vielfältige Produktlinie, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden kundenspezifischen Anpassung stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen können, egal ob Sie die Reinheit eines Muffelofens oder die Geschwindigkeit eines Wirbelschichtsystems benötigen. Geben Sie sich nicht mit einer Einheitslösung zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Laborprozesse optimieren und die Effizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung