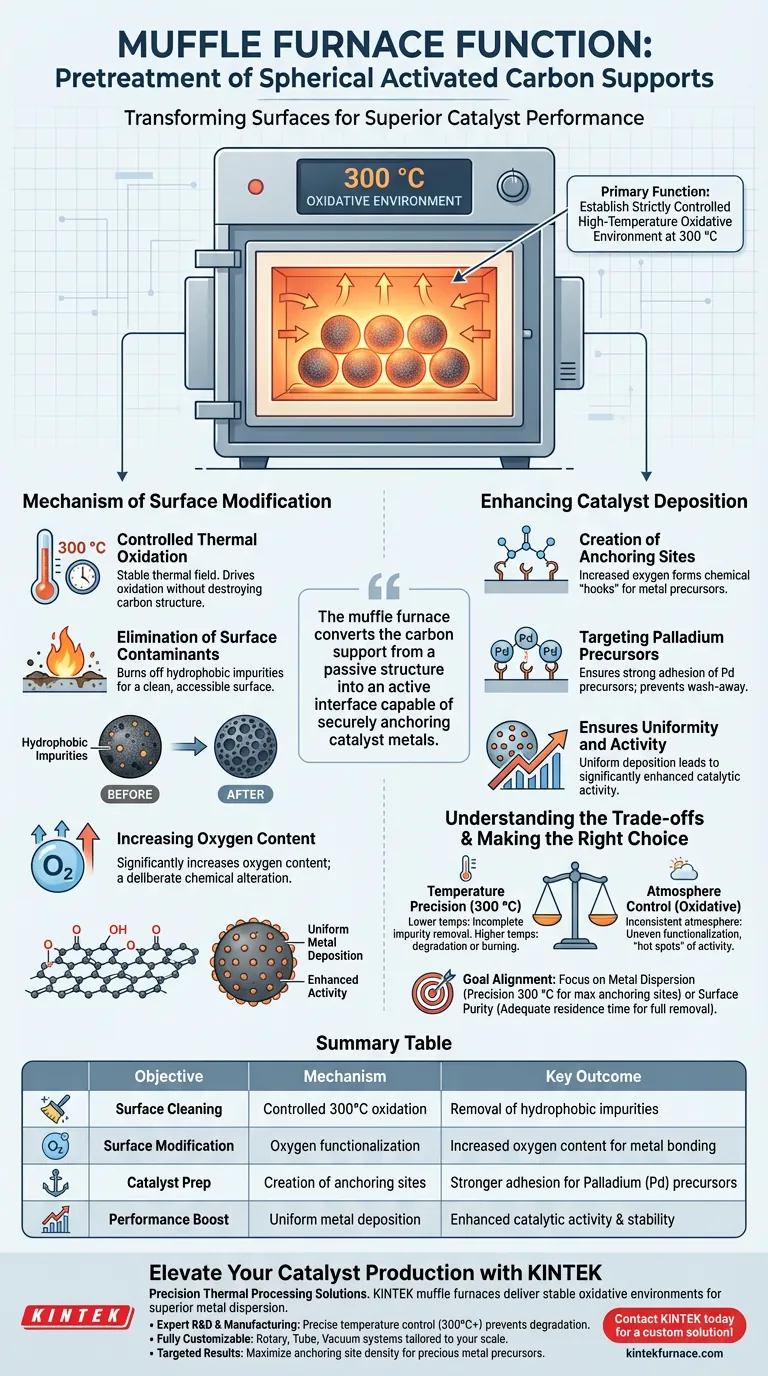

Bei der Vorbehandlung von kugelförmigen Aktivkohleträgern besteht die Hauptfunktion eines Muffelofens darin, eine streng kontrollierte Hochtemperatur-Oxidationsumgebung zu schaffen. Insbesondere durch das Erhitzen der Träger auf 300 °C entfernt der Ofen effektiv hydrophobe Verunreinigungen und modifiziert die Oberfläche chemisch, um sie für die Metallbeladung vorzubereiten.

Der Muffelofen reinigt das Material nicht nur; er verändert grundlegend die Oberflächenchemie des Kohlenstoffträgers und wandelt ihn von einer passiven Struktur in eine aktive Grenzfläche um, die Katalysatormetalle sicher verankern kann.

Der Mechanismus der Oberflächenmodifikation

Kontrollierte thermische Oxidation

Der Muffelofen bietet ein stabiles thermisches Feld bei 300 °C. Diese spezifische Temperatur ist entscheidend, da sie hoch genug ist, um Oxidationsreaktionen anzutreiben, aber kontrolliert genug, um die Zerstörung des Kohlenstoffträgers selbst zu verhindern.

Beseitigung von Oberflächenkontaminationen

Rohe Aktivkohleträger tragen oft hydrophobe Verunreinigungen auf ihrer Oberfläche. Diese Verunreinigungen stoßen die in nachfolgenden Verarbeitungsschritten verwendeten Lösungen ab. Der Muffelofen verbrennt diese Verunreinigungen und stellt sicher, dass die Oberfläche sauber und zugänglich ist.

Erhöhung des Sauerstoffgehalts

Die Wärmebehandlung erhöht den Sauerstoffgehalt auf der Kohlenstoffoberfläche erheblich. Diese chemische Veränderung ist kein Nebeneffekt, sondern ein beabsichtigtes Ziel der Vorbehandlung, das die Wechselwirkung des Kohlenstoffs mit anderen Chemikalien verändert.

Verbesserung der Katalysatorabscheidung

Schaffung von Ankerplätzen

Der erhöhte Sauerstoffgehalt führt zur Bildung spezifischer Ankerplätze. Diese Plätze wirken als chemische "Haken", die für die Bindung von Metallvorläufern während des Katalysatorherstellungsprozesses unerlässlich sind.

Zielgerichtete Palladium-Vorläufer

Diese Vorbehandlung ist besonders effektiv für die Vorbereitung von Trägern für Palladium (Pd)-Katalysatoren. Die durch den Ofen geschaffenen Ankerplätze stellen sicher, dass Palladium-Vorläufer fest am Träger haften und nicht abgewaschen werden oder agglomerieren.

Gewährleistung von Gleichmäßigkeit und Aktivität

Durch die Bereitstellung einer sauberen Oberfläche mit zahlreichen Ankerplätzen gewährleistet der Muffelofen die gleichmäßige Abscheidung des Metalls. Diese gleichmäßige Verteilung führt direkt zu einer signifikant verbesserten katalytischen Aktivität des Endprodukts.

Verständnis der Kompromisse

Temperaturpräzision ist entscheidend

Obwohl der Muffelofen effektiv ist, kann eine Abweichung von der optimalen Temperatur (300 °C) nachteilig sein. Niedrigere Temperaturen entfernen möglicherweise keine hydrophoben Verunreinigungen vollständig, während deutlich höhere Temperaturen die Porenstruktur abbauen oder den Kohlenstoff vollständig verbrennen könnten.

Atmosphärenkontrolle

Der Prozess beruht auf einer oxidativen Umgebung. Wenn die Ofenatmosphäre nicht konsistent ist, wird die Sauerstofffunktionalisierung der Oberfläche ungleichmäßig sein, was zu "Hot Spots" katalytischer Aktivität anstelle der gewünschten gleichmäßigen Verteilung führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Vorbehandlungsprozesses zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Metallverteilung liegt: Priorisieren Sie die präzise Einhaltung des Sollwerts von 300 °C, um die Dichte der Sauerstoff-Ankerplätze zu maximieren, ohne den Träger zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenreinheit liegt: Stellen Sie eine ausreichende Verweilzeit im Ofen sicher, um alle hydrophoben organischen Verunreinigungen vollständig zu mineralisieren und zu entfernen, bevor Sie Vorläufer einbringen.

Der Muffelofen ist die entscheidende Brücke zwischen einem rohen Kohlenstoffträger und einem Hochleistungskatalysator.

Zusammenfassungstabelle:

| Prozessziel | Mechanismus | Wichtigstes Ergebnis |

|---|---|---|

| Oberflächenreinigung | Kontrollierte 300°C Oxidation | Entfernung hydrophober Verunreinigungen |

| Oberflächenmodifikation | Sauerstofffunktionalisierung | Erhöhter Sauerstoffgehalt für Metallbindung |

| Katalysatorvorbereitung | Schaffung von Ankerplätzen | Stärkere Haftung für Palladium (Pd)-Vorläufer |

| Leistungssteigerung | Gleichmäßige Metallabscheidung | Verbesserte katalytische Aktivität & Stabilität |

Steigern Sie Ihre Katalysatorproduktion mit präziser thermischer Verarbeitung

Eine gleichmäßige Oberflächenmodifikation ist entscheidend für Hochleistungs-Aktivkohleträger. KINTEK bietet branchenführende Muffel- und spezialisierte Hochtemperatur-Ofensysteme, die darauf ausgelegt sind, die stabilen oxidativen Umgebungen zu liefern, die für eine überlegene Metallverteilung erforderlich sind.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Unsere Systeme gewährleisten die präzise Temperaturkontrolle (300 °C+), die erforderlich ist, um den Abbau von Kohlenstoff zu verhindern.

- Vollständig anpassbar: Ob Sie Rotations-, Rohr- oder Vakuumsysteme benötigen, wir passen unsere Lösungen an Ihre spezifischen Labor- oder Produktionsmaßstäbe an.

- Gezielte Ergebnisse: Mit unserer Expertise in CVD und Hochtemperaturverarbeitung helfen wir Ihnen, die maximale Ankerplatzdichte für Ihre Edelmetallvorläufer zu erreichen.

Bereit, Ihren Vorbehandlungsworkflow zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Sarah L. Boyall, Thomas W. Chamberlain. Palladium nanoparticle deposition on spherical carbon supports for heterogeneous catalysis in continuous flow. DOI: 10.1039/d3cy01718d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Vorteile bietet die Verwendung eines Muffelofens? Erzielen Sie präzises, kontaminationsfreies Erhitzen für Ihr Labor

- Welche Rolle spielt eine Muffelofen bei der Torrefizierung von Biomassepellets? Optimieren Sie Ihre Hochtemperaturverarbeitung

- Was sind die Hauptfunktionen von Trockenöfen und Muffelöfen? Wichtige Unterschiede für die Laboreffizienz

- Was sind typische Wärmebehandlungsanwendungen für Kammeröfen? Entdecken Sie vielseitige Lösungen für Metalle und Materialien

- Welche Funktion erfüllt eine Muffelofen bei der Synthese von Yttriumoxid? Beherrschung der Bildung polykristalliner aktiver Schichten

- Welche Rolle spielt der gestufte Kalzinierungsprozess in einem Muffelofen bei der Herstellung von CuO/CuCo2O4-Katalysatoren?

- Wie trägt eine Labor-Muffelofen zur thermischen Verarbeitung von Ti-Zr-Nb-Legierungsblechen bei?

- Welche Rolle spielt ein Hochtemperatur-Muffelofen im Prozess der Umwandlung von MoS2 in alpha-MoO3?