Im aktiven Schwefelbeschichtungsprozess dient der Muffelofen als Präzisionsheizumgebung, die darauf ausgelegt ist, eine Mischung aus Katalysator und Schwefel auf exakt 155 °C zu erhitzen. Dieser spezifische Temperaturschwellenwert ist entscheidend, da er den Schwefel in einen geschmolzenen Zustand überführt und es ihm ermöglicht, physikalisch in die Struktur des Katalysators einzudringen, anstatt nur auf der Oberfläche zu liegen.

Durch die Aufrechterhaltung einer kontrollierten Temperatur von 155 °C ermöglicht der Ofen, dass flüssiger Schwefel durch Kapillarwirkung tief in die Mikroporen des Katalysators eindringt und so einen vollständig integrierten Verbundwerkstoff schafft, der widerstandsfähig gegen Probleme durch Volumenexpansion ist.

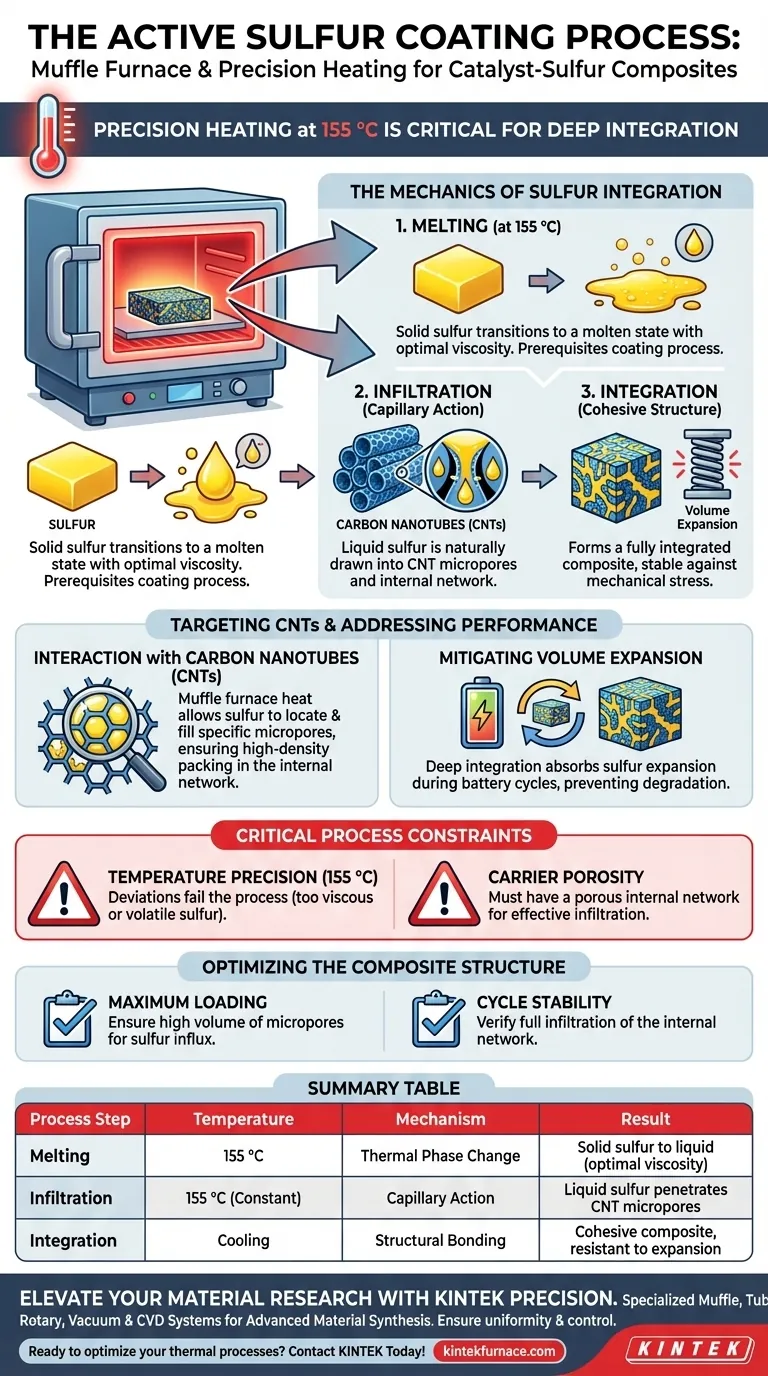

Die Mechanik der Schwefelintegration

Erreichen des kritischen Schmelzpunkts

Die Hauptfunktion des Muffelofens besteht darin, die Verbundmischung auf 155 °C zu erhitzen.

Bei dieser spezifischen Temperatur schmilzt fester Schwefel zu einer flüssigen Phase mit optimaler Viskosität. Dieser Phasenübergang ist die Voraussetzung für den Beginn des Beschichtungsprozesses.

Nutzung der Kapillarwirkung

Sobald der Schwefel geschmolzen ist, verlässt sich der Prozess auf die Kapillarwirkung.

Der flüssige Schwefel wird auf natürliche Weise in die mikroskopischen Hohlräume des Trägermaterials gezogen. Dies stellt sicher, dass der Schwefel nicht nur die Außenseite beschichtet, sondern in die innere Architektur des Verbundwerkstoffs eindringt.

Interaktion mit Kohlenstoffnanoröhren (CNTs)

Anvisieren der Mikroporen

Die Referenz hebt speziell die Interaktion zwischen Schwefel und Kohlenstoffnanoröhren (CNTs) hervor.

Die Hitze des Muffelofens ermöglicht es dem Schwefel, die spezifischen Mikroporen in der CNT-Struktur zu lokalisieren und zu füllen. Dies führt zu einer hochdichten Packung des aktiven Materials.

Sättigung des internen Netzwerks

Über Oberflächenporen hinaus zielt der Prozess auf das interne Netzwerk der CNTs ab.

Tiefe Infiltration stellt sicher, dass der Schwefel und der Träger eine kohäsive, integrierte Einheit bilden. Diese strukturelle Einheit ist einer oberflächlichen Beschichtung überlegen.

Bewältigung der Batterieleistung

Minderung der Volumenexpansion

Das ultimative Ziel dieses thermischen Prozesses ist die Lösung eines spezifischen mechanischen Problems: der Volumenexpansion.

Während der Lade- und Entladezyklen der Batterie dehnt sich Schwefel natürlich aus und zieht sich zusammen.

Durch die tiefe Integration des Schwefels in das CNT-Netzwerk mittels des Muffelofenprozesses kann der Verbundwerkstoff diese physikalischen Veränderungen besser absorbieren, ohne sich zu verschlechtern, was zu einer besseren Stabilität führt.

Kritische Prozessbeschränkungen

Abhängigkeit von der Temperaturpräzision

Der Erfolg dieser Methode hängt vollständig von der Aufrechterhaltung der Temperatur bei 155 °C ab.

Abweichungen von dieser Temperatur könnten zu Schwefel führen, der zu viskos ist, um Poren zu infiltrieren, oder zu flüchtig, um stabil zu bleiben.

Abhängigkeit von der Porosität des Trägers

Diese Anwendung ist nur dann wirksam, wenn das Trägermaterial ein poröses internes Netzwerk besitzt.

Der Muffelofen erleichtert die Infiltration, kann aber keine Integration erzwingen, wenn die Kohlenstoffnanoröhren nicht über ausreichend Mikroporen verfügen, um den flüssigen Schwefel aufzunehmen.

Optimierung der Verbundstruktur

Um eine Katalysator-Schwefel-Verbundstruktur von höchster Qualität zu gewährleisten, beachten Sie Folgendes basierend auf Ihren spezifischen Zielen:

- Wenn Ihr Hauptaugenmerk auf maximaler Beladung liegt: Stellen Sie sicher, dass das Trägermaterial ein hohes Volumen an Mikroporen aufweist, um den Schwefeleinfluss bei 155 °C aufzunehmen.

- Wenn Ihr Hauptaugenmerk auf Zyklusstabilität liegt: Überprüfen Sie, ob der Schwefel vollständig in das interne Netzwerk eingedrungen ist, um mechanische Belastungen während der Volumenexpansion zu vermeiden.

Präzisionsheizung ist der Schlüssel zur Umwandlung von rohem Schwefel und CNTs in ein einheitliches, leistungsstarkes Batteriematerial.

Zusammenfassungstabelle:

| Prozessschritt | Temperatur | Mechanismus | Ergebnis |

|---|---|---|---|

| Schmelzen | 155 °C | Thermischer Phasenwechsel | Fester Schwefel wandelt sich in eine Flüssigkeit mit optimaler Viskosität um |

| Infiltration | 155 °C (Konstant) | Kapillarwirkung | Flüssiger Schwefel dringt in CNT-Mikroporen und interne Netzwerke ein |

| Integration | Abkühlen | Strukturelle Bindung | Bildet einen kohäsiven Verbundwerkstoff, der gegen Volumenexpansion beständig ist |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Leistungsstarke Batteriematerialien wie Katalysator-Schwefel-Verbundwerkstoffe erfordern absolute thermische Genauigkeit, um eine erfolgreiche Kapillarinfiltration und strukturelle Stabilität zu gewährleisten. Gestützt auf fachkundige F&E und erstklassige Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die Synthese fortschrittlicher Materialien maßgeschneidert sind. Egal, ob Sie eine präzise 155 °C für die Schwefelbeschichtung aufrechterhalten müssen oder einen vollständig anpassbaren Hochtemperatur-Ofen für einzigartige Laboranforderungen benötigen, unsere Lösungen liefern die erforderliche Gleichmäßigkeit und Kontrolle.

Sind Sie bereit, die thermischen Prozesse Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Yulin Luo, Qi-Hui Wu. Carbon Nanotubes-Doped Metal Oxides and Metal Sulfides Heterostructure Achieves 3D Morphology Deposition of Li2S and Stable Long-Cycle Lithium–Sulfur Batteries. DOI: 10.3390/inorganics13060181

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Vorteil der Anpassung eines Muffelofens? Erzielen Sie Präzision und Zuverlässigkeit für Ihre einzigartigen Anwendungen

- Wie helfen Labor-Hochtemperaturöfen bei der Bestimmung von Ausglühtemperaturen? Nachbildung antiker Metallarbeiten

- Was ist die Funktion eines Muffelofens bei der Kalzinierung von Li2Mg3Ti(1-x)ZrxO6? Optimierung der Reinheit der Keramikphase

- Wie ist der Aufbau eines typischen Muffelofens? Schlüsselkomponenten für die Hochtemperaturkontrolle

- Welche Rolle spielt ein Kammerofen beim Legierungsschmelzen? Präzision und Reinheit in der Materialwissenschaft erreichen

- Was sind die Energieeffizienzmerkmale moderner Muffelöfen? Kosten senken durch fortschrittliche Isolierung und Steuerung

- Warum ist die Ofenatmosphäre in einem Muffelofen wichtig? Präzise Materialkontrolle ermöglichen

- Wie unterscheiden sich elektrische Muffelöfen von nicht-elektrischen? Wählen Sie den richtigen Ofen für Ihr Labor