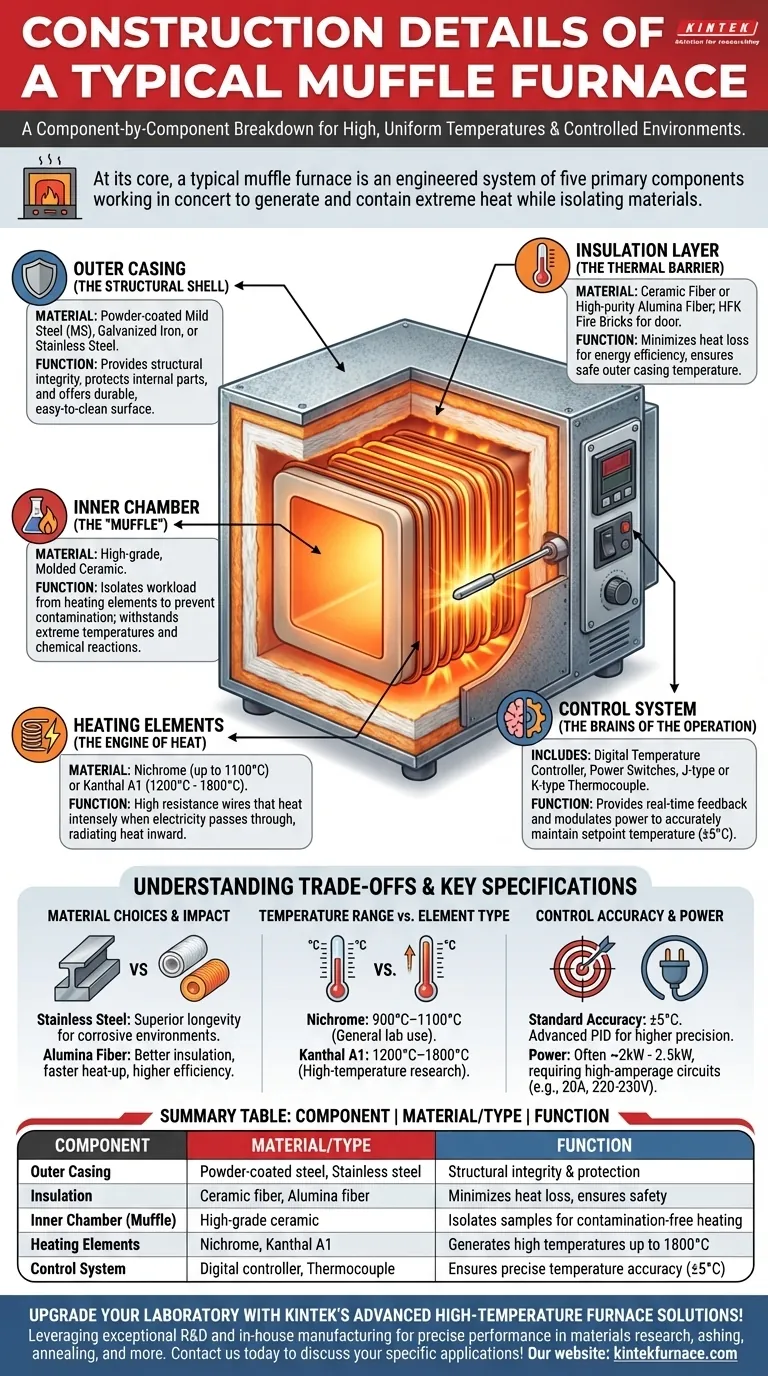

Im Wesentlichen besteht ein typischer Muffelofen aus fünf Hauptkomponenten, die zusammenarbeiten: einem strukturellen Außengehäuse, einer hochwirksamen Isolierschicht, einer keramischen Innenkammer, die als „Muffel“ bekannt ist, hochohmigen Heizelementen und einem präzisen Temperaturregelsystem. Diese Teile werden gezielt ausgewählt und angeordnet, um extrem hohe, gleichmäßige Temperaturen zu erzeugen und gleichzeitig das erhitzte Material vom direkten Kontakt mit den Heizelementen zu isolieren, um eine saubere und kontrollierte Umgebung zu gewährleisten.

Der Aufbau eines Muffelofens ist nicht nur eine einfache Zusammenstellung von Teilen. Es handelt sich um ein sorgfältig konstruiertes System, bei dem jedes Material – vom Stahlgehäuse über die Keramikfaserisolierung bis hin zu den Kanthal-Heizdrähten – ausgewählt wird, um extreme Hitze für wissenschaftliche und industrielle Anwendungen sicher einzuschließen und präzise zu steuern.

Die Anatomie eines Muffelofens: Eine schrittweise Aufschlüsselung der Komponenten

Um einen Muffelofen wirklich zu verstehen, muss man betrachten, wie seine einzelnen Teile zur Gesamtfunktion der Wärmeerzeugung und -eindämmung beitragen.

Das Außengehäuse: Die strukturelle Hülle

Die äußerste Schicht besteht typischerweise aus pulverbeschichtetem Baustahl (MS) oder einem verzinkten Blech (G.I.). Für Anwendungen, die eine höhere Korrosionsbeständigkeit erfordern, wird ein Gehäuse aus Edelstahl verwendet.

Dieses Gehäuse sorgt für strukturelle Integrität, schützt die inneren Komponenten vor der Laborumgebung und bietet eine langlebige, leicht zu reinigende Oberfläche.

Die Isolierschicht: Die thermische Barriere

Zwischen dem Außengehäuse und der Innenkammer befindet sich eine dicke Isolierschicht. Diese besteht üblicherweise aus Keramikfaser oder hochreinem Aluminiumoxidfaser-Material.

Diese Isolierung ist aus zwei Gründen von entscheidender Bedeutung. Erstens minimiert sie den Wärmeverlust, was den Ofen energieeffizient macht. Zweitens stellt sie sicher, dass die Außenseite des Gehäuses eine sichere Temperatur behält und Bediener vor Verbrennungen schützt. Die Isolierung der Tür besteht oft aus robusten HFK-Feuerfestziegeln.

Die Innenkammer: Das Herzstück des Ofens

Die definierende Komponente ist die Innenkammer, oder der „Muffel“, der aus einem hochwertigen, geformten Keramikmaterial besteht.

Diese Keramikkammer ist der Arbeitsbereich, in dem Proben platziert werden. Ihr Zweck ist es, die Ladung von den Heizelementen zu isolieren und so Kontamination und Schäden durch direkten Kontakt zu verhindern. Die Keramik wird wegen ihrer Fähigkeit ausgewählt, extremen Temperaturen standzuhalten und chemischen Reaktionen durch aggressive Gase oder Dämpfe zu widerstehen.

Die Heizelemente: Der Motor der Wärme

Die Wärme wird durch elektrische Heizelemente erzeugt, die typischerweise aus hochohmigen Drähten wie Nichrom oder Kanthal (A1) bestehen.

Diese Elemente sind gewickelt und um die Außenseite des keramischen Muffels gewickelt. Wenn Strom durch sie geleitet wird, erhitzen sie sich aufgrund ihres hohen Widerstands stark und strahlen diese Wärme nach innen ab, um die Temperatur der Kammer gleichmäßig zu erhöhen.

Das Steuerungssystem: Das Gehirn des Betriebs

Das gesamte System wird über ein Bedienfeld gesteuert. Dieses umfasst einen digitalen Temperaturregler, Schalter und Kontrollleuchten.

Ein Temperatursensor, typischerweise ein Thermopaar vom Typ J oder K, wird in der Kammer platziert, um eine Echtzeit-Temperaturrückmeldung zu geben. Der Regler moduliert dann die an die Heizelemente gesendete Leistung, um den eingestellten Wert des Benutzers genau zu erreichen und zu halten.

Verständnis der Kompromisse und Schlüsselangaben

Die Leistung und die Kosten eines Muffelofens hängen direkt von den Materialien und Spezifikationen seiner Komponenten ab.

Materialauswahl und ihre Auswirkungen

Ein Standardgehäuse aus pulverbeschichtetem Stahl ist kostengünstig und für die meisten Anwendungen geeignet. Ein Gehäuse aus Edelstahl bietet jedoch eine überlegene Langlebigkeit und ist unerlässlich bei der Arbeit in korrosiven Umgebungen.

Ebenso ist Standard-Keramikfaser effektiv, aber hoch-reine Aluminiumoxidfaser bietet eine bessere Isolierung, was zu schnelleren Aufheizzeiten und größerer Energieeffizienz führt, allerdings normalerweise zu einem höheren Preis.

Temperaturbereich vs. Elementtyp

Die maximal erreichbare Temperatur wird durch die Heizelemente bestimmt. Nichrom-Elemente sind üblich für Öfen, die bis zu 900 °C – 1100 °C betrieben werden.

Für höhere Temperaturen (1200 °C bis 1800 °C) sind robustere und teurere Elemente wie Kanthal A1 oder andere spezielle Materialien erforderlich.

Die Bedeutung der Regelgenauigkeit

Die meisten Standardöfen bieten eine Temperaturgenauigkeit von ±5 °C. Dies ist ausreichend für allgemeine Aufgaben wie Veraschung, Trocknung oder einfache Wärmebehandlung.

Für empfindliche metallurgische oder materialwissenschaftliche Forschung kann ein höherer Genauigkeitsgrad erforderlich sein, was einen fortschrittlicheren PID-Regler und ein hochwertiges Thermoelement erfordert.

Kammergröße und Leistungsbedarf

Gängige Tischmodelle verfügen über Kammergrößen wie 4x4x9 oder 6x6x12 Zoll und haben typischerweise eine Nennleistung von etwa 2 kW bis 2,5 kW.

Dieser Stromverbrauch ist erheblich und erfordert oft einen speziellen Stromkreis mit hoher Stromstärke (z. B. 20 A) an einer Standard-Einphasenversorgung von 220–230 V.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens bedeutet, dessen Konstruktionsdetails an Ihre spezifische Aufgabe anzupassen.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Laborgebrauch liegt (z. B. Veraschung, Tempern): Ein Standardofen mit einem Bereich von 900 °C, Nichrom-Elementen und einem pulverbeschichteten Stahlgehäuse ist eine zuverlässige und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Materialforschung (>1100 °C) liegt: Sie müssen einen Ofen mit Kanthal (oder besser) Elementen und hochreiner Aluminiumoxid-Isolierung spezifizieren, um Leistung und Langlebigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit korrosiven Dämpfen oder Materialien liegt: Bevorzugen Sie ein Modell mit einem hochwertigen Keramikmuffel und einem Voll-Edelstahlgehäuse, um eine langfristige Verschlechterung zu verhindern.

Wenn Sie verstehen, wie jede Komponente zur Funktion des Ofens beiträgt, können Sie zuversichtlich ein Werkzeug auswählen, das perfekt für Ihr Ziel konstruiert ist.

Zusammenfassungstabelle:

| Komponente | Material/Typ | Funktion |

|---|---|---|

| Außengehäuse | Pulverbeschichteter Stahl, Edelstahl | Sorgt für strukturelle Integrität und Schutz |

| Isolierung | Keramikfaser, Aluminiumoxidfaser | Minimiert Wärmeverlust und gewährleistet Sicherheit |

| Innenkammer (Muffel) | Hochwertige Keramik | Isoliert Proben für kontaminationsfreie Erwärmung |

| Heizelemente | Nichrom, Kanthal A1 | Erzeugt hohe Temperaturen bis zu 1800 °C |

| Steuerungssystem | Digitalregler, Thermoelement | Gewährleistet präzise Temperaturgenauigkeit (±5 °C) |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und Fertigung im eigenen Haus bieten wir Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Leistung für Materialforschung, Veraschung, Tempern und mehr – was Effizienz und Zuverlässigkeit steigert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten