Labor-Hochtemperaturöfen dienen als präzise Simulationswerkzeuge für die Archäometallurgie. Durch die Behandlung moderner Kupferproben – chemisch identisch mit antiken Artefakten – mit spezifischen Temperaturgradienten (typischerweise 600–800 °C) können Forscher die Wärmebehandlungsprozesse der Vergangenheit nachbilden. Dieser experimentelle Ansatz generiert einen Vergleichsdatensatz, der es Wissenschaftlern ermöglicht, die genauen Techniken zu rekonstruieren, die Handwerker der frühen Bronzezeit zur Metallbearbeitung verwendeten.

Der Kernwert dieser Öfen liegt in der vergleichenden Analyse: Durch die Reproduktion der spezifischen Mikrostrukturen, die in ausgegrabenen Artefakten gefunden werden, können Forscher die genauen Temperaturen bestimmen, die ursprünglich verwendet wurden, um die Kaltverfestigung zu beseitigen und dem Kupfer seine Plastizität zurückzugeben.

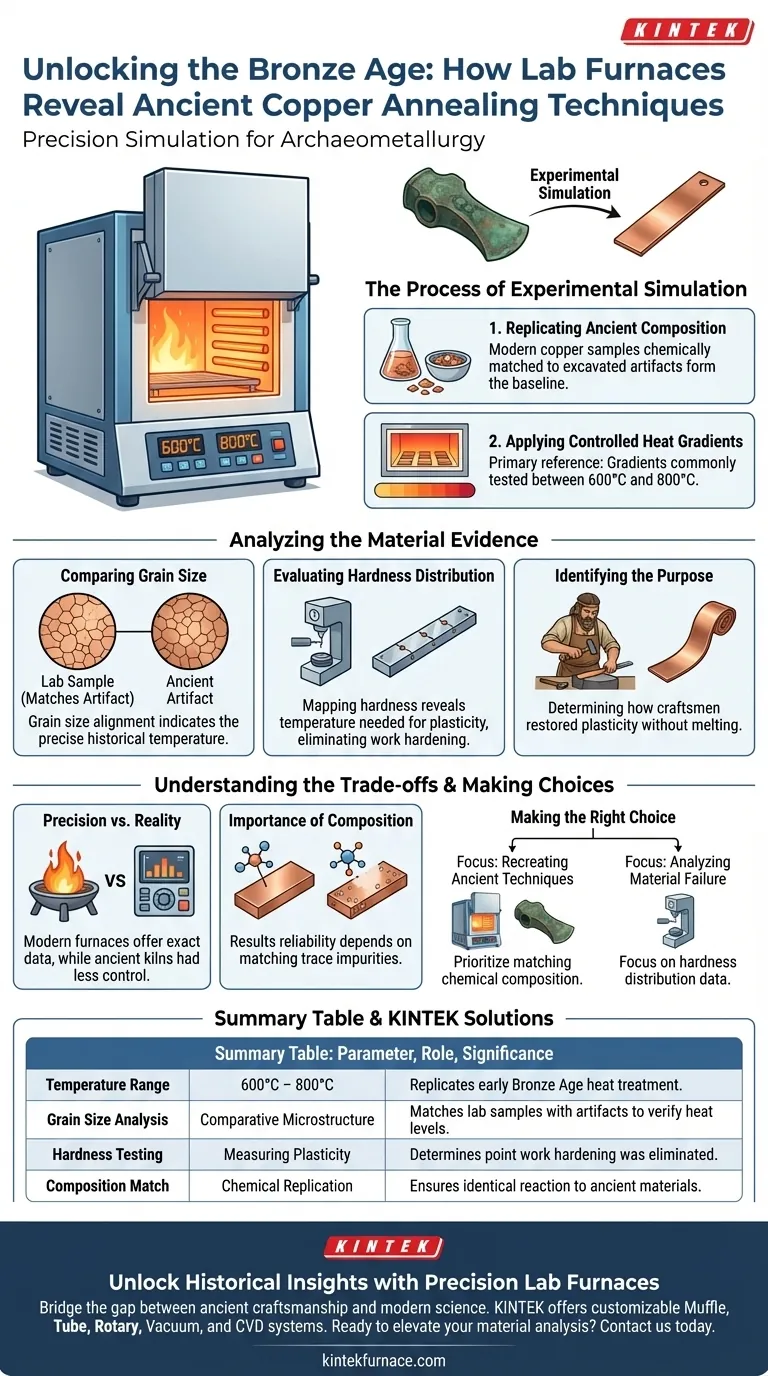

Der Prozess der experimentellen Simulation

Nachbildung antiker Zusammensetzung

Der erste Schritt zur Bestimmung von Ausglühtemperaturen ist die Festlegung einer Basislinie. Forscher müssen Kupferproben verwenden, deren chemische Zusammensetzung der der ausgegrabenen Artefakte ähnelt.

Dies stellt sicher, dass das Material im Labor genauso auf Wärme reagiert, wie es das Artefakt während der Bronzezeit getan hätte.

Anwendung kontrollierter Wärme-Gradienten

Sobald die geeigneten Proben vorbereitet sind, wird der Hochtemperatur-Ofen verwendet, um Wärme über einen Temperaturbereich anzuwenden.

Die primäre Referenz gibt an, dass Gradienten zwischen 600 °C und 800 °C häufig in diesen Simulationen verwendet werden. Dies erzeugt ein Spektrum von wärmebehandelten Proben, die jeweils eine andere thermische Geschichte darstellen.

Analyse der Materialbeweise

Vergleich der Korngröße

Wärmebehandlung verändert die innere Kristallstruktur von Kupfer. Durch den Vergleich der Korngröße der Laborproben mit dem antiken Artefakt können Forscher eine Übereinstimmung identifizieren.

Wenn die Korngrößen übereinstimmen, deutet dies darauf hin, dass die Labortemperatur mit der Temperatur übereinstimmt, die der antike Handwerker erreicht hat.

Bewertung der Härteverteilung

Zusätzlich zur visuellen Mikrostruktur messen Forscher die physikalische Härte des Metalls. Glühen wird speziell verwendet, um die Härte zu reduzieren, die durch die Bearbeitung des Metalls entsteht.

Durch die Kartierung der Härteverteilung der experimentellen Proben können Forscher die Temperatur ermitteln, die erforderlich ist, um das spezifische Maß an Plastizität zu erreichen, das im Artefakt gefunden wird.

Identifizierung des Zwecks

Das ultimative Ziel dieser Analyse ist es, die Absicht des antiken Schmieds zu verstehen.

Die Ofendaten bestätigen, wie Handwerker die Kaltverfestigung – die Sprödigkeit, die auftritt, wenn Metall gehämmert wird – bewältigten und die optimale Wärme bestimmten, die erforderlich war, um das Material wieder biegsam (plastisch) zu machen, ohne es zu schmelzen.

Verständnis der Kompromisse

Präzision vs. Realität

Obwohl Hochtemperaturöfen exakte Daten liefern, stellen sie eine idealisierte Umgebung dar. Antike Handwerker arbeiteten mit offenen Feuern oder primitiven Öfen, denen die digitale Präzision moderner Laborgeräte fehlte.

Die Bedeutung der Zusammensetzung

Die Zuverlässigkeit der Ergebnisse hängt vollständig von der "ähnlichen Zusammensetzung" der Testprobe ab.

Wenn der moderne Kupferprobe spezifische Spurenverunreinigungen fehlen, die im Artefakt der Bronzezeit vorhanden sind, stimmen das Kornwachstum und die Härteänderungen möglicherweise nicht perfekt überein, was zu potenziellen Ungenauigkeiten bei der Temperaturermittlung führt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf der Nachbildung antiker Techniken liegt:

- Priorisieren Sie die Übereinstimmung der chemischen Zusammensetzung Ihrer Testproben mit dem Artefakt, um sicherzustellen, dass der Ofen die Reaktion genau simuliert.

Wenn Ihr Hauptaugenmerk auf der Analyse von Materialversagen liegt:

- Konzentrieren Sie sich auf die Daten der Härteverteilung, um festzustellen, wo der antike Glühprozess möglicherweise nicht ausreichte, um die Kaltverfestigung zu beseitigen.

Durch die Verbindung moderner Kontrolle mit antiker Chemie verwandeln Hochtemperaturöfen physische Artefakte in historische Datenpunkte.

Zusammenfassungstabelle:

| Parameter | Rolle in der Archäometallurgie | Bedeutung |

|---|---|---|

| Temperaturbereich | 600 °C – 800 °C | Reproduziert die Wärmebehandlungsgradienten der frühen Bronzezeit. |

| Korngrößenanalyse | Vergleichende Mikrostruktur | Gleicht Laborproben mit Artefakten ab, um Wärmeniveaus zu verifizieren. |

| Härteprüfung | Messung der Plastizität | Bestimmt den Punkt, an dem die Kaltverfestigung erfolgreich beseitigt wurde. |

| Zusammensetzungsabgleich | Chemische Nachbildung | Stellt sicher, dass moderne Testproben identisch mit antiken Materialien reagieren. |

Erschließen Sie historische Einblicke mit präzisen Laboröfen

Schließen Sie die Lücke zwischen antiker Handwerkskunst und moderner Wissenschaft mit KINTEK. Ob Sie Archäometallurgie erforschen oder Materialien der nächsten Generation entwickeln, unsere hochpräzisen Geräte bieten die kontrollierte Umgebung, die für wiederholbare Ergebnisse erforderlich ist.

Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere spezialisierte Hochtemperatur-Laboröfen – alle vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, Ihre Materialanalyse zu verbessern? Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie trägt ein elektrischer Laborofen zum Glasschmelzprozess bei? Precision Thermal Solutions

- Was sollte vor dem ersten Gebrauch oder nach langer Inaktivität eines Muffelofens getan werden? Sicherheit und Langlebigkeit durch korrektes Einbrennen gewährleisten

- Warum ist die Kalzinierung im Muffelofen für Photokatalysatoren notwendig? Wiederherstellung der Effizienz durch thermische Oxidation

- Wie steuert eine Hochtemperatur-Muffelofen die Freisetzungsrate von Silberionen? Präzisions-Geopolymer-Sintern meistern

- Warum wird ein Labortrockenschrank für die Synthese von dotierten Nickeloxid-Nanopulvern benötigt? Sicherstellung der strukturellen Integrität des Materials

- Wie trägt ein Muffelofen zur Energieeffizienz bei? Erzielen Sie Kosteneinsparungen und präzise Erwärmung

- Was ist der Unterschied zwischen einem Elektroofen und einem Muffelofen? Wählen Sie das richtige Heizgerät für Ihr Labor

- Was ist ein Muffelofen und was sind seine Hauptanwendungsgebiete? Präzise Hochtemperaturlösungen freischalten