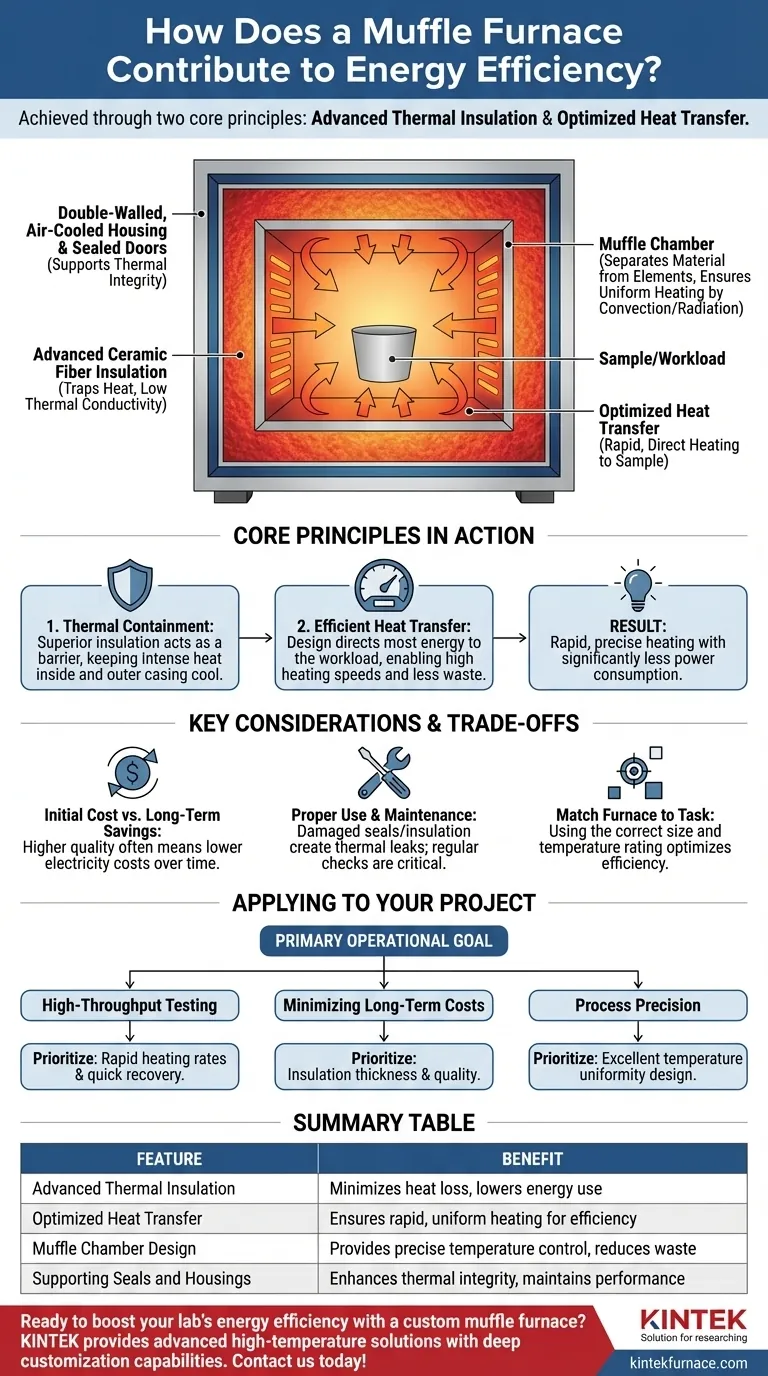

Im Kern erreicht ein Muffelofen Energieeffizienz durch zwei grundlegende Prinzipien, die Hand in Hand wirken. Er verwendet eine fortschrittliche Wärmedämmung, um Wärme im Inneren der Kammer einzuschließen und so Energieverluste an die Umgebung zu verhindern, und sein Design gewährleistet, dass die erzeugte Wärme schnell und gleichmäßig auf das Werkstück übertragen wird.

Die Herausforderung bei jedem Hochtemperaturprozess besteht darin, eine stabile Temperatur ohne übermäßigen Energieverbrauch zu erreichen und aufrechtzuerhalten. Ein Muffelofen löst dieses Problem, indem er ein hochgradig abgeschlossenes thermisches System schafft, in dem nur minimale Energie verschwendet wird, was ein schnelles, präzises Erhitzen mit deutlich weniger Energie ermöglicht als bei älteren oder weniger ausgeklügelten Konstruktionen.

Der Aufbau eines effizienten Muffelofens

Um seine Effizienz zu verstehen, muss man betrachten, wie der Ofen als vollständiges System aufgebaut ist. Jede Komponente ist darauf ausgelegt, Wärme entweder zu speichern oder effektiv zu leiten.

Das Prinzip der thermischen Eindämmung

Die primäre Quelle der Energieeffizienz ist eine hervorragende Isolierung. Die Ofenkammer ist mit einer dicken, leichten, feuerfesten Keramikfaserisolierung ausgekleidet.

Dieses Material hat eine extrem geringe Wärmeleitfähigkeit, was bedeutet, dass es Wärme sehr schlecht überträgt. Dies wirkt als thermische Barriere, die die intensive Hitze im Inneren der Kammer hält und das Außengehäuse kühl anfühlen lässt.

Optimierung der Wärmeübertragung zur Kammer

Während die Isolierung das Entweichen von Wärme nach außen verhindert, ist sie auch darauf ausgelegt, Wärme effizient zu reflektieren und nach innen zu übertragen.

Die Heizelemente sind um die „Muffel“ oder Kammer herum positioniert. Die Isolierung stellt sicher, dass der Großteil der von diesen Elementen abgestrahlten Energie in die Kammer geleitet und von der Probe absorbiert wird, anstatt in den Ofenwänden verloren zu gehen.

Diese effiziente interne Übertragung ist der Grund, warum Muffelöfen hohe Heizgeschwindigkeiten aufweisen, ihre Zieltemperatur schnell erreichen und während der Aufheizzyklen Energie sparen.

Die Rolle der Muffel selbst

Der Begriff „Muffel“ bezieht sich auf die Kammer, die das zu erhitzende Material von der direkten Strahlung und den Verbrennungsnebenprodukten der Heizelemente trennt.

Diese Trennung gewährleistet, dass die Probe in der Kammer gleichmäßig durch Konvektion und Strahlung erwärmt wird, und nicht durch direkten, ungleichmäßigen Kontakt mit den Elementen. Dies ermöglicht eine präzise thermische Kontrolle, die eine Form der Prozesseffizienz darstellt und verhinderte Proben und verschwendete Durchläufe vermeidet.

Unterstützende Designmerkmale

Die Effizienz wird durch Designdetails wie doppelwandige, luftgekühlte Gehäuse und dicht verschlossene, isolierte Türen weiter verbessert. Diese Merkmale minimieren alle verbleibenden Wege, auf denen Wärme entweichen könnte, und tragen so zur Gesamtintegrität des Systems bei.

Abwägungen und Überlegungen

Obwohl ein Muffelofen sehr effizient ist, handelt es sich um ein Spezialgerät. Die Kenntnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Anfangskosten vs. Betriebseinsparungen

Moderne, effiziente Muffelöfen haben aufgrund der Qualität der Isolierung, der digitalen Steuerungen und der Gesamtkonstruktion oft einen höheren Anschaffungspreis.

Diese anfängliche Investition wird jedoch in der Regel über die Lebensdauer des Ofens durch erhebliche Einsparungen bei den Stromkosten ausgeglichen, insbesondere in Umgebungen, in denen der Ofen häufig verwendet wird.

Die Bedeutung der richtigen Verwendung

Die Effizienz eines Ofens hängt direkt von seinem Zustand ab. Eine beschädigte Türdichtung oder eine gerissene Innenisolierung führt zu einem erheblichen Wärmeleck, das den Energieverbrauch drastisch erhöht und die Temperaturstabilität beeinträchtigt.

Regelmäßige Inspektion und ordnungsgemäße Wartung sind entscheidend, um die energieeffiziente Leistung, in die Sie investiert haben, zu erhalten.

Anpassung des Ofens an die Aufgabe

Effizienz ist relativ zur Anwendung. Die Verwendung eines großen Ofens für eine sehr kleine Probe ist von Natur aus ineffizient, da Sie dafür bezahlen, ein großes, leeres Volumen zu heizen.

Ebenso kann die Auswahl eines Ofens mit einer Temperaturbereichsbewertung, die Ihre Anforderungen weit übersteigt, weniger effizient sein als die Wahl eines Ofens, der für Ihren spezifischen Temperaturbereich optimiert ist.

So wenden Sie dies auf Ihr Projekt an

Ihre Wahl sollte sich nach Ihrem primären Betriebsziel richten.

- Wenn Ihr Hauptaugenmerk auf Hochdurchsatztests liegt: Priorisieren Sie ein Modell mit dokumentierten schnellen Aufheizraten und schneller Temperaturerholung, die direkte Ergebnisse einer effizienten Wärmeübertragung sind.

- Wenn Ihr Hauptaugenmerk auf der Minimierung langfristiger Betriebskosten liegt: Prüfen Sie die Spezifikationen für die Isolationsdicke und -qualität, da dies der größte Einzelfaktor zur Reduzierung des nachhaltigen Energieverbrauchs ist.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision liegt: Wählen Sie einen Ofen, bei dem das Muffeldesign ausdrücklich für eine ausgezeichnete Temperaturgleichmäßigkeit ausgelegt ist, um wiederholbare und genaue Ergebnisse zu gewährleisten.

Indem Sie verstehen, wie sich diese Konstruktionsprinzipien in Leistung umsetzen, können Sie einen Ofen auswählen, der sowohl Ihren technischen Anforderungen als auch Ihrem Betriebsbudget entspricht.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Fortschrittliche Wärmedämmung | Minimiert Wärmeverluste, senkt den Energieverbrauch |

| Optimierte Wärmeübertragung | Sorgt für schnelles, gleichmäßiges Heizen für Effizienz |

| Muffelkammer-Design | Bietet präzise Temperaturregelung, reduziert Abfall |

| Unterstützende Dichtungen und Gehäuse | Verbessert die thermische Integrität, erhält die Leistung |

Bereit, die Energieeffizienz Ihres Labors mit einem maßgeschneiderten Muffelofen zu steigern? KINTEK nutzt außergewöhnliche Forschungs- und Entwicklungsleistungen sowie die eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, Energie zu sparen und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen