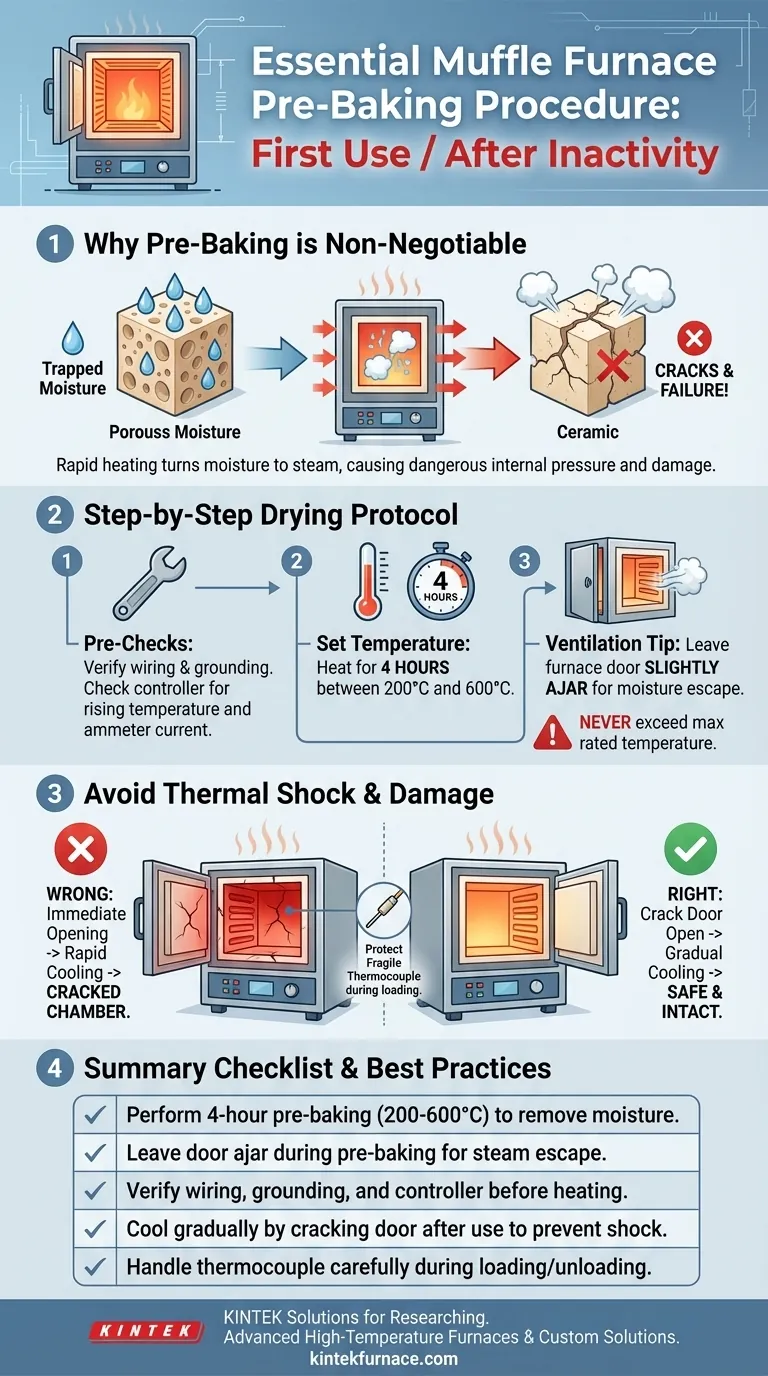

Bevor Sie einen Muffelofen zum ersten Mal einschalten, oder nachdem er längere Zeit inaktiv war, müssen Sie einen obligatorischen Einbrenn- oder Trocknungszyklus durchführen. Dies beinhaltet das langsame Erhitzen des Ofens über mehrere Stunden bei einer moderaten Temperatur, typischerweise zwischen 200°C und 600°C, um angesammelte Feuchtigkeit sicher aus den internen Komponenten zu entfernen. Dieser entscheidende Schritt verhindert Schäden und gewährleistet die langfristige Zuverlässigkeit des Ofens.

Dieses anfängliche Verfahren ist nicht nur ein Aufwärmen; es ist ein entscheidender Konditionierungsschritt. Wenn Sie ihn überspringen, kann dies zu Dampfbildung in der feuerfesten Auskleidung des Ofens führen, was Risse und einen katastrophalen Ausfall der Kammer verursachen kann.

Das kritische Einbrennverfahren

Die ordnungsgemäße Konditionierung Ihres Ofens ist der wichtigste Schritt, den Sie zum Schutz Ihrer Investition unternehmen können. Ziel ist es, eingeschlossene Feuchtigkeit langsam und sicher zu entfernen.

Warum Einbrennen unerlässlich ist

Die keramischen feuerfesten Materialien, die einen Muffelofen auskleiden, sind porös. Während langer Inaktivitätszeiten absorbieren diese Materialien auf natürliche Weise Feuchtigkeit aus der Umgebungsluft.

Wenn Sie den Ofen schnell erhitzen, verwandelt sich diese eingeschlossene Feuchtigkeit in Dampf. Kann dieser nicht sanft entweichen, baut sich der Dampfdruck im Material auf, was zu Abplatzungen, Rissen oder sogar einem vollständigen Bruch der Ofenkammer führen kann.

Schritt-für-Schritt-Trocknungsprotokoll

Obwohl Sie immer das Handbuch Ihres spezifischen Modells konsultieren sollten, ist ein gängiges und effektives allgemeines Verfahren, den Ofen vier Stunden lang bei einer Temperatur zwischen 200°C und 600°C zu erhitzen.

Während dieses Vorgangs ist es ratsam, die Ofentür leicht angelehnt zu lassen, damit die Feuchtigkeit leicht entweichen kann. Überschreiten Sie niemals die maximale Nenn-Temperatur des Ofens.

Überprüfung des Normalbetriebs

Bevor Sie den Trocknungszyklus starten, vergewissern Sie sich, dass alle Kabel korrekt angeschlossen und das Gerät ordnungsgemäß geerdet ist.

Nach dem Einschalten des Stroms prüfen Sie, ob Regler und Ofen miteinander kommunizieren. Der Amperemeter sollte einen Stromwert anzeigen und die Temperatur am Regler sollte stetig ansteigen. Dies bestätigt, dass die Heizelemente und das Steuerungssystem funktionieren.

Die Fallstricke verstehen: Sicherheit und Langlebigkeit

Über die anfängliche Trocknung hinaus ist eine konsequente Betriebsdisziplin der Schlüssel zu Sicherheit und einer langen Lebensdauer des Ofens.

Die Gefahr des Thermoschocks

Der häufigste Fehler, der einen Ofen beschädigt, ist eine unsachgemäße Kühlung. Nachdem ein Heizzyklus abgeschlossen und die Stromversorgung ausgeschaltet ist, öffnen Sie die Ofentür nicht sofort.

Der plötzliche Zustrom kühler Luft erzeugt einen Thermoschock – eine schnelle Temperaturänderung, die die heiße Keramikkammer leicht reißen lassen kann.

Die korrekte Kühlmethode

Nach dem Ausschalten des Stroms öffnen Sie die Ofentür nur einen kleinen Spalt. Dies ermöglicht, dass die Wärme entweicht und die Temperatur schneller, aber kontrolliert abfällt.

Sobald die Innentemperatur deutlich gesunken ist, können Sie die Tür vollständig öffnen und Ihre Gegenstände mit geeigneten Zangen und persönlicher Schutzausrüstung entnehmen.

Schutz der internen Komponenten

Achten Sie auf das Thermoelement. Dieser Temperatursensor ragt oft in die Kammer hinein und ist sehr zerbrechlich, besonders im heißen Zustand. Vermeiden Sie es, ihn beim Be- oder Entladen von Proben anzustoßen oder zu berühren, da er leicht brechen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Einhaltung des korrekten Verfahrens ist einfach und gewährleistet, dass Ihre Ausrüstung jahrelang präzise und sicher bleibt.

- Wenn Sie den Ofen zum ersten Mal oder nach längerer Lagerung verwenden: Sie müssen den vollständigen, mehrstündigen Einbrennzyklus durchführen, um Feuchtigkeit zu entfernen.

- Wenn Sie Proben für einen Routineversuch beladen: Achten Sie darauf, das Thermoelement nicht zu berühren und stellen Sie sicher, dass Sie die Nenn-Temperatur des Ofens nicht überschreiten.

- Wenn Sie gerade einen Heizzyklus abgeschlossen haben: Befolgen Sie immer das schrittweise Abkühlverfahren, indem Sie die Tür einen Spalt öffnen, bevor Sie sie vollständig öffnen, um einen Thermoschock zu vermeiden.

Die Befolgung dieser grundlegenden Betriebsprinzipien ist der Schlüssel zur Wartung eines sicheren, zuverlässigen und langlebigen Muffelofens.

Übersichtstabelle:

| Schritt | Aktion | Zweck |

|---|---|---|

| 1 | Einbrennzyklus durchführen (200°C-600°C für 4 Stunden) | Feuchtigkeit entfernen, um Risse und Ausfälle zu verhindern |

| 2 | Tür während des Einbrennens leicht angelehnt lassen | Feuchtigkeit sicher entweichen lassen |

| 3 | Verkabelung, Erdung und Reglerkommunikation überprüfen | Vor dem Heizen ordnungsgemäßen Betrieb sicherstellen |

| 4 | Nach Gebrauch durch Spaltöffnen der Tür allmählich abkühlen lassen | Thermoschock und Schäden vermeiden |

| 5 | Thermoelement beim Be-/Entladen vorsichtig behandeln | Zerbrechliche Komponenten vor Bruch schützen |

Sorgen Sie für den sicheren und effizienten Betrieb Ihres Muffelofens mit den fortschrittlichen Lösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung versorgen wir verschiedene Laboratorien mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, alle mit tiefgreifenden Anpassungsmöglichkeiten, um Ihre einzigartigen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre experimentellen Ergebnisse verbessern und die Lebensdauer Ihrer Geräte verlängern kann!

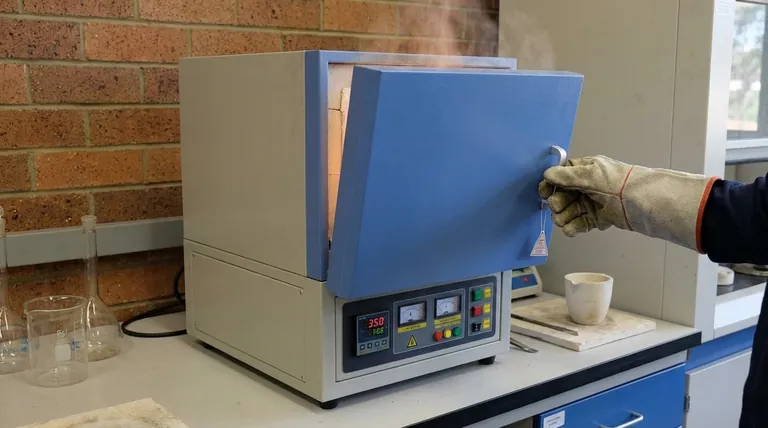

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung