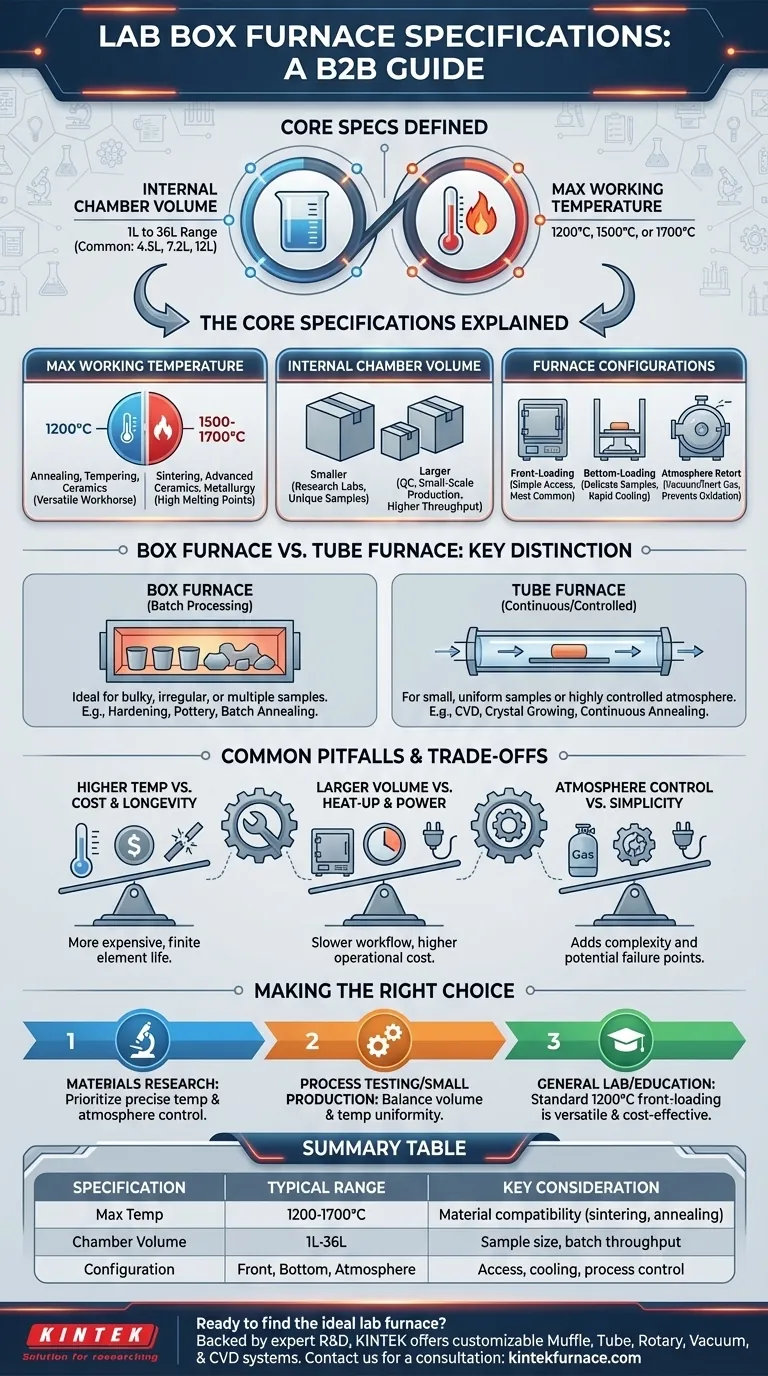

Im Grunde werden Labor-Boxöfen durch ihr internes Kammervolumen und die maximal erreichbare Temperatur definiert. Typische Spezifikationen reichen von kompakten 1-Liter-Einheiten bis zu größeren 36-Liter-Modellen, wobei Standardarbeitstemperaturen von 1200°C, 1500°C oder 1700°C eingestellt sind, um eine breite Palette von Materialbearbeitungsanforderungen zu erfüllen.

Der Schlüssel zur Auswahl des richtigen Boxofens liegt nicht nur darin, die Zahlen zu kennen, sondern zu verstehen, wie die Temperatur die Materialien bestimmt, die Sie verarbeiten können, und wie das Volumen die Probengröße und den Durchsatz beeinflusst.

Die Kernspezifikationen erklärt

Um eine fundierte Entscheidung zu treffen, müssen Sie verstehen, was jede primäre Spezifikation in einem Labor- oder Produktionsumfeld ermöglicht. Diese Faktoren beeinflussen direkt die Fähigkeiten, Kosten und Eignung des Ofens für Ihre spezifische Anwendung.

Maximale Arbeitstemperatur

Die Temperaturfähigkeit eines Ofens ist sein wichtigstes Merkmal. Die gängigen Benchmarks sind nicht willkürlich; sie stimmen mit den Verarbeitungsanforderungen spezifischer Materialklassen überein.

Ein 1200°C Ofen ist ein vielseitiges Arbeitstier, das für viele Anwendungen wie Glühen, Anlassen und Brennen bestimmter Keramiken und Gläser geeignet ist.

Öfen, die 1500°C bis 1700°C erreichen, werden für Hochtemperatursintern, die Verarbeitung fortschrittlicher Keramiken und die metallurgische Forschung mit Materialien mit höheren Schmelzpunkten benötigt.

Internes Kammervolumen

Das Volumen bestimmt die physische Größe und Menge der Proben, die Sie gleichzeitig verarbeiten können.

Die Volumina reichen von 1 Liter bis 36 Liter, mit gängigen Größen wie 4,5L, 7,2L und 12L.

Kleinere Volumina sind ideal für Forschungslabore mit einzigartigen Proben, während größere Kammern für Qualitätskontroll- oder Kleinserienproduktionsumgebungen geeignet sind, die einen höheren Durchsatz erfordern.

Ofenkonfigurationen

Über Temperatur und Volumen hinaus bestimmt das Design des Ofens, wie er mit der Probe und seiner Umgebung interagiert.

Frontlader-Öfen sind das gängigste Design und bieten einfachen Zugang.

Unten zu beladende Modelle werden oft für Anwendungen verwendet, bei denen Proben empfindlich sind oder eine schnelle Abkühlung erfordern, indem sie aus der Heizzone herausgefahren werden.

Einige Öfen sind mit einem Atmosphärenretorten ausgestattet, der die Verarbeitung in einem Vakuum oder einer kontrollierten, inerten Gasatmosphäre ermöglicht, um die Oxidation empfindlicher Materialien zu verhindern.

Boxofen vs. Rohrofen: Eine wichtige Unterscheidung

Obwohl beides Hochtemperaturwerkzeuge sind, definiert ihre Geometrie ihren Zweck. Das Verständnis dieses Unterschieds ist entscheidend, um die Auswahl des falschen Geräts zu vermeiden.

Der Zweck eines Boxofens

Ein Boxofen eignet sich hervorragend für die Chargenverarbeitung. Seine große, offene Kammer ist ideal für die Aufnahme mehrerer Proben, sperriger oder unregelmäßig geformter Objekte oder in Tiegeln platzierter Komponenten.

Dies macht ihn zur Standardwahl für Anwendungen wie das Härten von Stahlteilen, das Brennen von Keramikgeschirr oder das Glühen einer Charge von Komponenten.

Der Zweck eines Rohrofens

Ein Rohrofen ist für die Verarbeitung von Materialien in einem schmalen Rohr konzipiert. Diese Konfiguration ist perfekt für kleine, gleichmäßige Proben oder für Prozesse, die eine hochkontrollierte Atmosphäre erfordern, die über das Material strömt.

Sie sind das bevorzugte Werkzeug für Anwendungen wie die chemische Gasphasenabscheidung (CVD), das Züchten von Kristallen oder das Glühen von Drähten in einem kontinuierlichen Prozess.

Häufige Fallstricke und Kompromisse

Die Auswahl eines Ofens beinhaltet ein Gleichgewicht zwischen Leistungsfähigkeit und praktischen Einschränkungen. Das Streben nach den höchsten Spezifikationen ist nicht immer die beste Strategie.

Höhere Temperatur vs. Kosten und Langlebigkeit

Öfen, die 1700°C erreichen können, sind aufgrund fortschrittlicherer Heizelemente und Isolierung erheblich teurer als 1200°C-Modelle. Diese Hochleistungs-Elemente haben auch eine begrenzte Lebensdauer und können teuer im Austausch sein.

Größeres Volumen vs. Aufheizzeit und Leistung

Eine größere Kammer benötigt mehr Energie und Zeit, um ihre Solltemperatur zu erreichen. Dies kann Ihren Arbeitsablauf verlangsamen und die Betriebskosten erhöhen. Eine Überdimensionierung des Volumens führt zu unnötigem Energieverbrauch bei jedem Durchlauf.

Atmosphärenkontrolle vs. Einfachheit

Ein Ofen mit Vakuum- oder Inertgasfunktion bietet eine enorme Prozesskontrolle für empfindliche Materialien. Er fügt jedoch erhebliche Komplexität, Kosten und potenzielle Fehlerquellen im Vergleich zu einem Standard-Luftofen hinzu.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von Ihrem Hauptziel geleitet werden. Passen Sie die Spezifikationen des Ofens direkt an die Anforderungen Ihrer Materialien und Ihres Prozesses an.

- Wenn Ihr Hauptaugenmerk auf Materialforschung liegt: Priorisieren Sie eine präzise Temperaturregelung und erwägen Sie Modelle mit Optionen zur Atmosphärenkontrolle, um empfindliche oder reaktive Proben zu handhaben.

- Wenn Ihr Hauptaugenmerk auf Prozesstests oder Kleinserienproduktion liegt: Balancieren Sie das Kammervolumen mit der Temperaturgleichmäßigkeit, um konsistente Ergebnisse über größere Chargen hinweg zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit oder Ausbildung liegt: Ein Standard-Frontlader-Boxofen mit 1200°C bietet die größte Vielseitigkeit und Kosteneffizienz für eine breite Palette von Aufgaben.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, das Werkzeug präzise auf die jeweilige Aufgabe abzustimmen.

Zusammenfassungstabelle:

| Spezifikation | Typischer Bereich | Schlüsselüberlegung |

|---|---|---|

| Max. Temperatur | 1200°C, 1500°C, 1700°C | Bestimmt die Materialkompatibilität (z. B. Sintern, Glühen). |

| Kammervolumen | 1L bis 36L | Beeinflusst Probengröße und Chargendurchsatz. |

| Konfiguration | Frontlader, Unterlader, Atmosphäre | Definiert Probenzugang, Abkühlgeschwindigkeit und Prozesskontrolle. |

Bereit, den idealen Laborofen für Ihre spezifischen Bedürfnisse zu finden?

Unterstützt durch F&E und Fertigungsexperten bietet KINTEK Muffle-, Rohr-, Rotations-, Vakuum- und CVD-Ofensysteme, die alle für Ihre individuellen Anforderungen anpassbar sind. Unser Team hilft Ihnen, die Spezifikationen zu navigieren, um sicherzustellen, dass Sie einen Ofen erhalten, der perfekt zu Ihren Material- und Prozesszielen passt.

Kontaktieren Sie uns noch heute für eine persönliche Beratung und ein Angebot!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Was ist die Funktion von Labor-Hochtemperatur-Muffelöfen bei der T6-Aluminiumbehandlung? Schlüssel zur Materialfestigkeit

- Wie wird ein Muffelofen zur Nachbearbeitung von AlN-Kristallen verwendet? Optimierung der Oberflächenreinheit durch gestufte Oxidation

- Welche Bedeutung hat die thermische Umgebung bei der Kalzinierung? Erzielen Sie reine Keramikphasen mit KINTEK

- Warum ist Kalzinierung für die Bildung der NaFePO4-Phase unerlässlich? Engineering von Hochleistungs-Natrium-Eisenphosphat