Ein Labor-Boxwiderstandsofen ist das Fundament genauer Hochtemperatur-Dauerprüfungen. Er bietet eine streng kontrollierte, stabile, statische Luftumgebung, die die rauen Betriebsrealitäten von Hochleistungskomponenten, wie z. B. Flugzeugtriebwerksteilen, nachahmt. Durch die Aufrechterhaltung konstanter Temperaturen über Zeiträume von bis zu 1000 Stunden ermöglicht er Ingenieuren, langsam wirkende Degradationsprozesse zu beobachten, die bei Kurzzeittests übersehen würden.

Durch die Ermöglichung langfristiger, konstante Temperatur-Exposition verwandelt diese Ausrüstung abstrakte Materialdaten in konkrete Beweise für Oxidwachstum und strukturelle Integrität und ermöglicht präzise Vorhersagen von Komponentenausfällen.

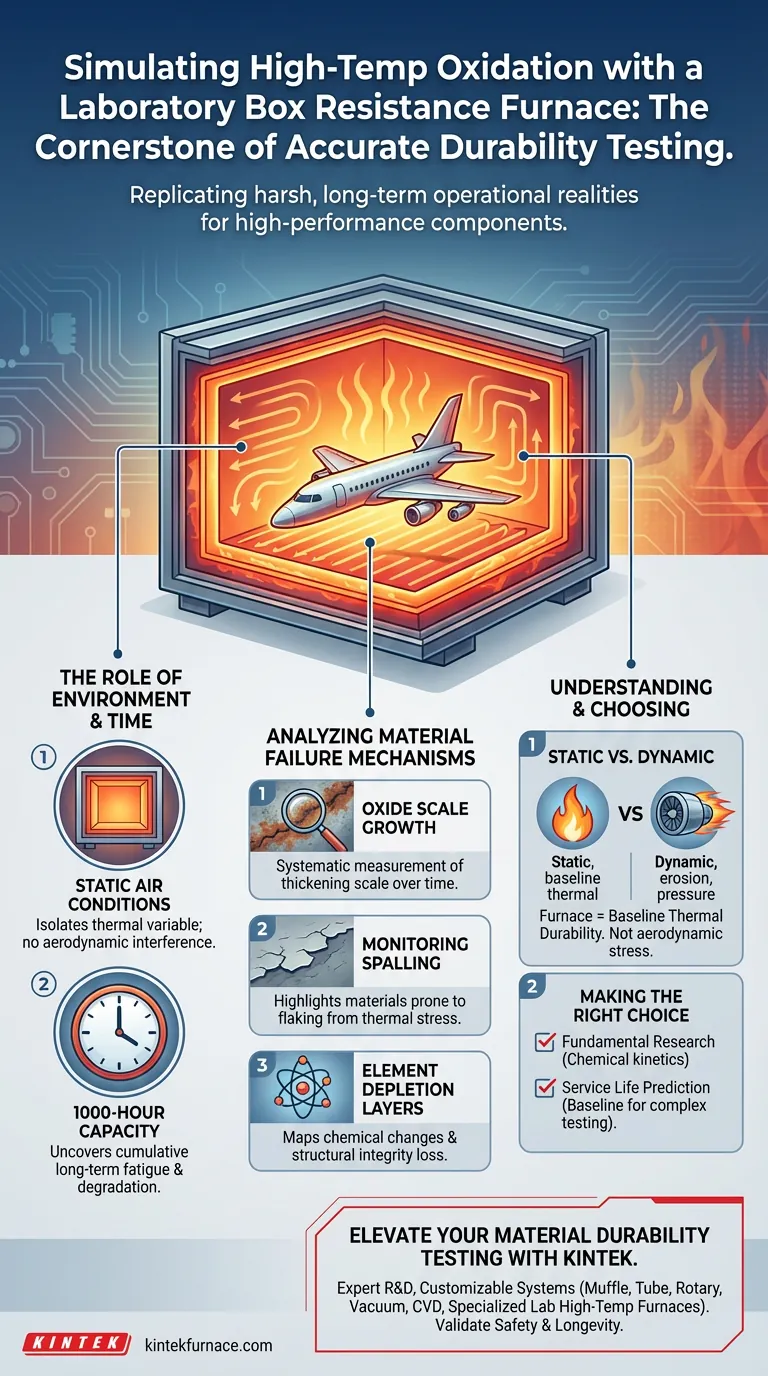

Die Rolle von Umwelt und Zeit

Nachbildung von statischen Luftbedingungen

Die Hauptfunktion des Boxwiderstandsofens besteht darin, eine "statische Luft"-Umgebung zu schaffen. Im Gegensatz zu dynamischen Tests, die Hochgeschwindigkeitsluftströmungen einführen, isoliert dieser Ofen die Variable der thermischen Belastung.

Diese Stabilität ermöglicht es Forschern, sich ausschließlich darauf zu konzentrieren, wie das Material auf Hitze in einer sauerstoffhaltigen Atmosphäre reagiert, ohne die Beeinträchtigung durch aerodynamische Kräfte.

Die Notwendigkeit von Langzeittests

Materialversagen in Hochleistungstriebwerken geschieht selten sofort; es ist ein kumulativer Prozess. Der Ofen ist so konzipiert, dass er bis zu 1000 Stunden in Betrieb ist.

Diese verlängerte Dauer ist entscheidend für die Aufdeckung von langfristigen Ermüdungs- und Degradationsmustern. Sie schließt die Lücke zwischen theoretischen Materialeigenschaften und der tatsächlichen Lebenserwartung im Betrieb.

Analyse von Mechanismen des Materialversagens

Untersuchung des Wachstums von Oxidschichten

Hohe Temperaturen führen dazu, dass Materialien mit Sauerstoff reagieren und eine Oxidschicht auf der Oberfläche bilden. Der Ofen ermöglicht die systematische Messung, wie diese Schicht im Laufe der Zeit dicker wird.

Das Verständnis der Wachstumsrate dieser Schicht ist entscheidend für die Bestimmung, wann eine Komponente ihre Maßhaltigkeit oder Wärmeleitfähigkeit verliert.

Überwachung von Abplatzungstendenzen

"Abplatzung" tritt auf, wenn die schützenden oder oxidierten Schichten eines Materials aufgrund von thermischer Belastung abplatzen. Die konstante Temperaturumgebung hebt Materialien hervor, die zu dieser spezifischen Art von mechanischem Versagen neigen.

Durch die frühzeitige Erkennung von Abplatzungstendenzen können Ingenieure die Wahrscheinlichkeit der Entstehung von Trümmern in empfindlichen Triebwerkssystemen vorhersagen.

Verfolgung von Verarmungsschichten von Elementen

Im Laufe der Zeit führt hohe Hitze dazu, dass bestimmte Elemente innerhalb einer Legierung diffundieren oder verdampfen, wodurch sich die chemische Zusammensetzung des Materials ändert. Dies erzeugt "Verarmungsschichten", in denen das Material schwächer wird.

Der Ofen ermöglicht die Entwicklung dieser Schichten, sodass Wissenschaftler genau kartieren können, wann und wie das Material seine strukturelle Integrität verliert.

Verständnis der Kompromisse

Statische vs. dynamische Simulation

Obwohl für die chemische und thermische Analyse unerlässlich, ist es wichtig, die Grenzen einer "statischen Luft"-Umgebung zu erkennen.

Dieser Ofen simuliert Hitze und Oxidation, aber er repliziert nicht die Erosion durch Hochgeschwindigkeitsströmungen oder die mechanischen Drücke, die in einem echten Flugzeugtriebwerk auftreten. Daher sollten die hier gewonnenen Daten als Basis für die thermische Haltbarkeit und nicht als vollständige Simulation von aerodynamischem Stress betrachtet werden.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Gestaltung Ihres Testprotokolls genau, welchen Versagensmodus Sie isolieren möchten.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialforschung liegt: Verwenden Sie diesen Ofen, um die chemische Kinetik des Oxidschichtwachstums und der Elementverarmung ohne mechanische Beeinflussung zu definieren.

- Wenn Ihr Hauptaugenmerk auf der Vorhersage der Lebensdauer liegt: Nutzen Sie die 1000-Stunden-Expositionskapazität, um eine Basis für die Haltbarkeit zu ermitteln, bevor Sie zu komplexeren, dynamischen Prüfstandtests übergehen.

Der Labor-Boxwiderstandsofen bietet die isolierte Hochtemperatur-Basis, die zur Validierung der Sicherheit und Langlebigkeit kritischer Luft- und Raumfahrtkomponenten erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Nutzen bei der Oxidationsprüfung |

|---|---|

| Statische Luftumgebung | Isoliert thermische/chemische Reaktionen von aerodynamischer Beeinflussung. |

| 1000-Stunden-Kapazität | Erfasst Langzeitdegradation und Ermüdung, die bei Kurzzeittests fehlen. |

| Analyse von Oxidschichten | Ermöglicht präzise Messung von Wachstumsraten und Abplatzungstendenzen. |

| Elementverarmung | Ermöglicht die Kartierung von chemischen Veränderungen und dem Verlust der strukturellen Integrität. |

Verbessern Sie Ihre Materialhaltbarkeitsprüfung mit KINTEK

Präzise Oxidationsmodellierung erfordert Ausrüstung, die den Belastungen langfristiger Hochtemperatur-Exposition standhält. Bei KINTEK statten wir Forscher und Hersteller mit Hochleistungs-Laborlösungen aus, die auf Genauigkeit und Langlebigkeit ausgelegt sind.

Unser Mehrwert für Sie: Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen. Alle unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Simulationsanforderungen zu erfüllen und sicherzustellen, dass Ihre Luft- und Raumfahrt- oder Industriekomponten auf Sicherheit und Langlebigkeit validiert werden.

Bereit, abstrakte Materialdaten in konkrete Leistungseinblicke zu verwandeln? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- J. W. X. Wo, H.J. Stone. The Effect of Nb, Ta, and Ti on the Oxidation of a New Polycrystalline Ni-Based Superalloy. DOI: 10.1007/s11085-023-10218-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie wird ein Hochtemperatur-Muffelofen bei den Kalzinierungs- und Sinterstufen von SrVO3-Vorläufern eingesetzt?

- Was ist die Funktion von Labor-Hochtemperatur-Muffelöfen bei der T6-Aluminiumbehandlung? Schlüssel zur Materialfestigkeit

- Wie wird ein Muffelofen bei der Nachbehandlung von B-dotierten SiC-Nanodrähten eingesetzt? Hohe Reinheit & Integrität sicherstellen

- Warum ist eine kontrollierte Wärmebehandlung in einem Muffelofen für gebrannten Ton notwendig? Optimale Pozzolanische Aktivität erzielen

- Was sind Muffelöfen und ihre Hauptanwendungen? Unerlässlich für kontaminationsfreies Erhitzen

- Was sind die wichtigsten Überlegungen zur Temperaturregelung bei der Verwendung eines Muffelofens? Präzises Wärmemanagement meistern

- Was ist die Hauptfunktion eines Hochtemperatur-Muffelofens für Ceroxid-Vorläufer? Experten-Kalzinierungstipps

- Welche Schlüsselaspekte sind bei der Auswahl eines Muffelofens zu berücksichtigen? Gewährleistung optimaler Leistung und Sicherheit