Im Kern arbeitet ein Kammerofen, indem er elektrische Heizelemente verwendet, um im Inneren einer thermisch isolierten Kammer intensive Wärme zu erzeugen. Dieser Prozess wandelt elektrische Energie in thermische Energie um und erwärmt die darin platzierten Materialien durch eine Kombination aus Strahlung und Leitung, um präzise, kontrollierte Temperaturen zu erreichen.

Das definierende Prinzip eines Kammerofens ist nicht nur die Wärmeerzeugung, sondern die Schaffung einer hochgradig gleichmäßigen und steuerbaren thermischen Umgebung. Dies wird durch den Einsatz von Widerstandsheizung in einem versiegelten, isolierten Gehäuse erreicht, was ihn zu einem vielseitigen und zuverlässigen Werkzeug für eine breite Palette von Materialverarbeitungsanwendungen macht.

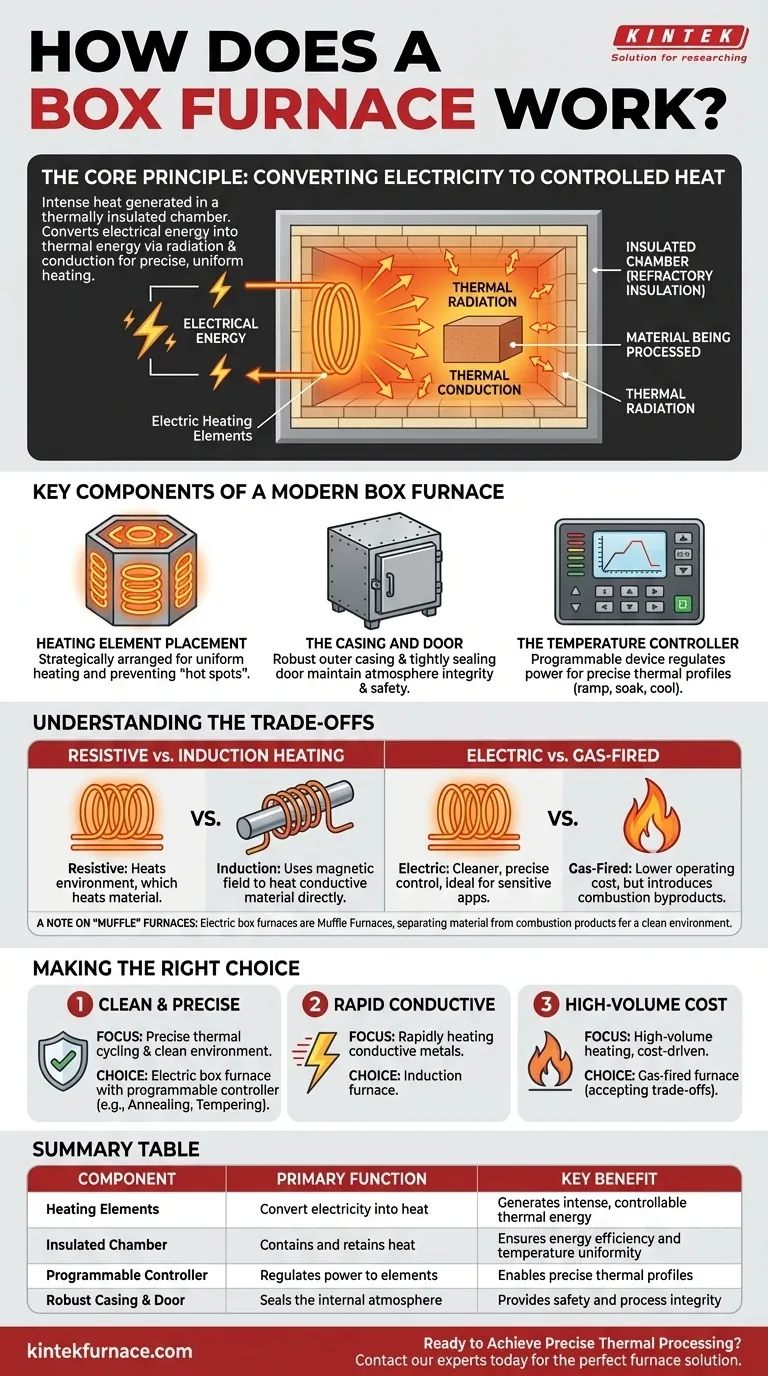

Das Grundprinzip: Umwandlung von Elektrizität in kontrollierte Wärme

Die grundlegende Funktionsweise eines Kammerofens ist in ihrer Einfachheit elegant. Es handelt sich um ein System, das entwickelt wurde, um thermische Energie mit hoher Präzision einzuschließen und zu steuern.

Die Rolle der Heizelemente

Der Prozess beginnt mit den Heizelementen. Diese bestehen typischerweise aus einem Material mit hohem elektrischem Widerstand. Wenn ein starker elektrischer Strom durch sie geleitet wird, glühen sie heiß und wandeln elektrische Energie direkt in Wärmeenergie um.

Die isolierte Kammer

Diese Wärme wird in einer Kammer erzeugt, die mit Hochleistungs-feuerfester Isolierung, wie Keramikziegeln oder Faserplatten, ausgekleidet ist. Dieser isolierte Kasten ist das definierende Merkmal des Ofens, der entwickelt wurde, um Wärmeverluste zu minimieren und die Energieeffizienz zu gewährleisten.

Wie die Wärme das Material erreicht

Die intensive Wärme der Elemente gelangt durch zwei Hauptmechanismen zum Material im Inneren der Kammer.

- Wärmestrahlung: Die heißen Elemente und die Innenwände des Ofens strahlen thermische Energie in alle Richtungen ab, die von der Oberfläche des zu bearbeitenden Materials absorbiert wird.

- Wärmeleitung: Wärme wird auch durch die Atmosphäre im Ofen (sei es Luft oder ein bestimmtes Gas) auf das Material übertragen.

Schlüsselkomponenten eines modernen Kammerofens

Obwohl das Prinzip einfach ist, ergibt sich die Effektivität eines modernen Kammerofens aus dem Zusammenspiel seiner Schlüsselkomponenten.

Platzierung der Heizelemente

Um eine gleichmäßige Erwärmung zu gewährleisten, sind die Elemente strategisch an mehreren Seiten der Kammer angeordnet – oft an den Seiten, oben und unten. Diese multidirektionale Erwärmung verhindert „Hot Spots“ und stellt sicher, dass das gesamte Werkstück gleichmäßig die Zieltemperatur erreicht.

Das Gehäuse und die Tür

Das System ist in einem robusten Außengehäuse mit einer dicht schließenden Tür untergebracht. Dies erhält die Integrität der internen Atmosphäre und bietet eine entscheidende Sicherheitsbarriere.

Der Temperaturregler

Die vielleicht wichtigste Komponente für moderne Anwendungen ist der programmierbare Temperaturregler. Dieses Mikroprozessor-gesteuerte Gerät regelt die Leistung, die an die Heizelemente gesendet wird, und ermöglicht es dem Benutzer, präzise thermische Profile auszuführen, einschließlich spezifischer Aufheizraten, Haltezeiten bei einer eingestellten Temperatur und kontrolliertem Abkühlen.

Die Abwägungen verstehen

Ein Kammerofen zeichnet sich bei bestimmten Aufgaben aus, aber es ist wichtig zu verstehen, wie er sich von anderen Heiztechnologien unterscheidet.

Widerstandsheizung vs. Induktionserwärmung

Ein Kammerofen verwendet Widerstandsheizung, bei der die Umgebung erwärmt wird, die dann das Material erwärmt. Dies unterscheidet sich von einem Induktionsofen, der ein Magnetfeld verwendet, um Wirbelströme direkt im leitfähigen Material zu erzeugen, wodurch es von innen nach außen erwärmt wird. Die Induktion ist oft schneller, ist aber auf leitfähige Materialien beschränkt.

Elektrisch vs. Brennstoffbetrieben

Obwohl die meisten modernen Kammeröfen elektrisch sind, gibt es auch gasbefeuerte Optionen.

- Elektroöfen bieten eine sauberere Heizumgebung und eine weitaus präzisere Temperaturkontrolle, was sie ideal für empfindliche Anwendungen macht.

- Gasbefeuerte Öfen können niedrigere Betriebskosten verursachen, führen jedoch Verbrennungsprodukte in die Kammer ein, was für Prozesse, die eine hohe Reinheit erfordern, ungeeignet sein kann.

Ein Hinweis zu „Muffelöfen“

Ein elektrischer Kammerofen ist eine Art Muffelofen. Der Begriff „Muffel“ bezieht sich auf eine Konstruktion, bei der das zu erhitzende Material von den direkten Verbrennungsprodukten getrennt ist. Da elektrische Elemente keine Verbrennung erzeugen, ist die Umgebung von Natur aus sauber und von der Energiequelle getrennt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Heiztechnologie hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf präzisen thermischen Zyklen und einer sauberen Umgebung liegt: Ein elektrischer Kammerofen mit programmierbarem Regler ist die definitive Wahl für Anwendungen wie Glühen, Vergüten und Keramikbrennen.

- Wenn Ihr Hauptaugenmerk darauf liegt, leitfähige Metalle so schnell wie möglich zu erhitzen: Ein Induktionsofen ist wahrscheinlich eine effizientere Lösung für Ihre spezifischen Bedürfnisse.

- Wenn Ihr Hauptaugenmerk auf der Beheizung großer Mengen liegt, bei der die Betriebskosten der Haupttreiber sind: Ein gasbefeuerter Ofen kann in Betracht gezogen werden, Sie müssen jedoch den Kompromiss einer weniger kontrollierten und weniger reinen Atmosphäre in Kauf nehmen.

Letztendlich ist der Kammerofen ein zuverlässiges und hochflexibles Arbeitstier für die Erzielung einer präzisen und gleichmäßigen Wärmebehandlung.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Hauptvorteil |

|---|---|---|

| Heizelemente | Wandeln Elektrizität in Wärme um | Erzeugen intensive, kontrollierbare thermische Energie |

| Isolierte Kammer | Speichert und hält Wärme | Gewährleistet Energieeffizienz und Temperaturgleichmäßigkeit |

| Programmierbarer Regler | Regelt die Leistung der Elemente | Ermöglicht präzise thermische Profile (Aufheizen, Halten, Abkühlen) |

| Robustes Gehäuse & Tür | Dichtet die interne Atmosphäre ab | Bietet Sicherheit und Prozessintegrität |

Bereit für präzise thermische Prozesse?

Durch die Nutzung herausragender F&E und der Eigenfertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Kammeröfen sind für überlegene Temperaturgleichmäßigkeit und -kontrolle ausgelegt, ideal für Glühen, Vergüten, Keramikbrennen und andere kritische Wärmebehandlungsanwendungen.

Unser Mehrwert für Sie:

- Präzision & Kontrolle: Führen Sie komplexe thermische Profile mit Genauigkeit für zuverlässige, reproduzierbare Ergebnisse aus.

- Langlebigkeit & Effizienz: Gebaut mit Hochleistungsisolierung und robusten Komponenten für langfristigen, energieeffizienten Betrieb.

- Tiefe Anpassung: Wir passen unsere Lösungen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – an Ihre einzigartigen experimentellen Anforderungen an.

Lassen Sie uns Ihre spezifischen Bedürfnisse besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Kernfunktion eines Muffelofens bei der Biomasseaktivierung? Optimierung der Karbonisierung & Porenentwicklung

- Was ist die Funktion eines Muffelofens bei der LSCF-Modifikation? Präzise thermische Grundlage für Hochleistungskeramik schaffen

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation