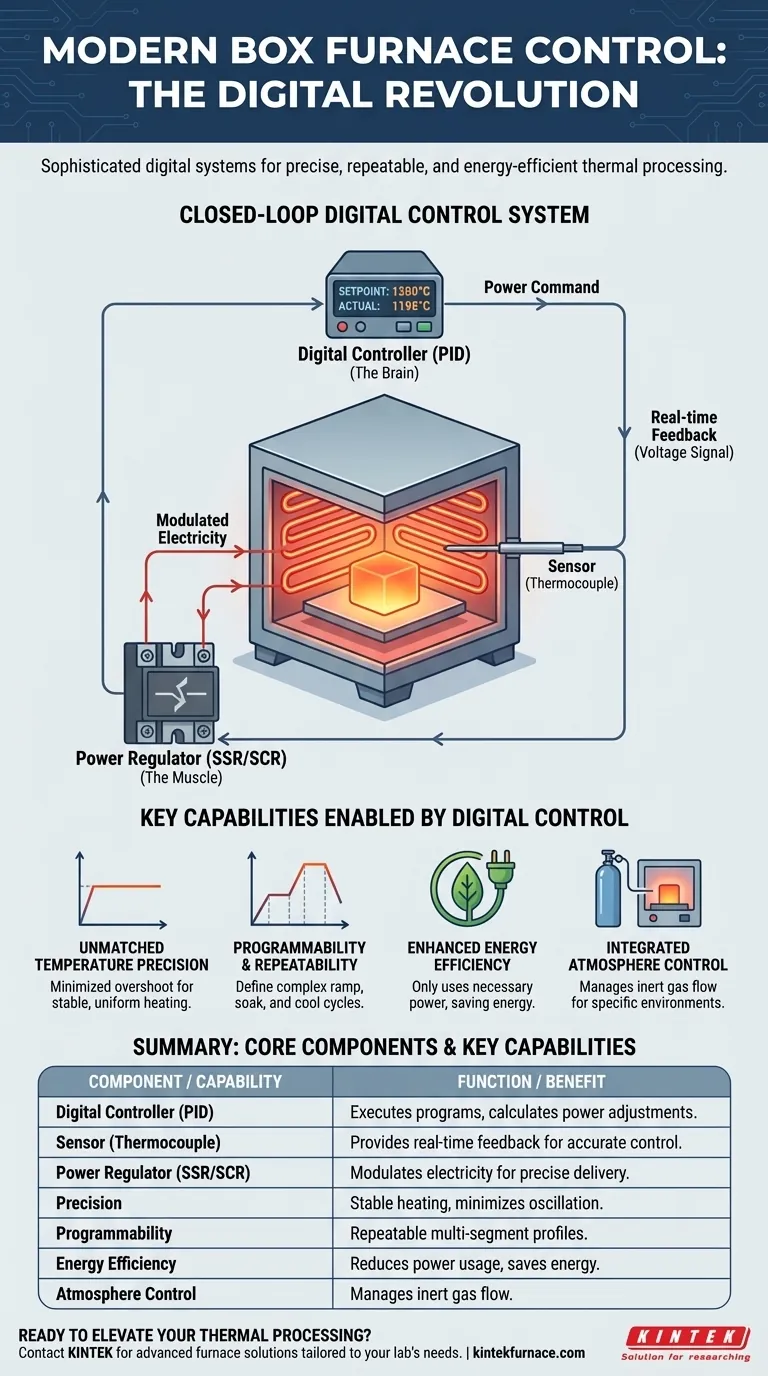

Kurz gesagt, moderne Kastenöfen werden von hochentwickelten digitalen Systemen gesteuert. Diese Steuerungen nutzen Rückmeldungen von Temperatursensoren, um die an die Heizelemente gesendete Leistung präzise zu regeln und so sicherzustellen, dass der Ofenraum die gewünschte Temperatur mit bemerkenswerter Genauigkeit erreicht und hält.

Der Übergang von der manuellen zur digitalen Steuerung ist der wichtigste Fortschritt in der modernen Ofentechnologie. Es geht nicht nur um Bequemlichkeit; es geht darum, wiederholbare, hochpräzise und energieeffiziente thermische Prozesse zu ermöglichen, die zuvor unerreichbar waren.

Das Herzstück der modernen Ofensteuerung

Im Zentrum jedes modernen Kastenofens steht ein geschlossenes digitales Steuerungssystem. Dieses System besteht aus drei kritischen Komponenten, die im Zusammenspiel den Heizprozess automatisch verwalten.

Der digitale Regler (Das Gehirn)

Die zentrale Komponente ist ein mikroprozessorbasierter Regler, oft ein PID-Regler (Proportional-Integral-Differential). Dies ist das Gehirn, das das Heizprogramm ausführt.

Er vergleicht kontinuierlich die tatsächliche Ofentemperatur mit der gewünschten Temperatur (dem Sollwert) und berechnet die genaue Leistung, die benötigt wird, um diese Lücke zu schließen, ohne das Ziel zu überschreiten.

Der Sensor (Die Nerven)

Um die tatsächliche Temperatur zu kennen, verlässt sich der Regler auf einen Sensor, typischerweise ein Thermoelement. Das Thermoelement wird im Ofenraum platziert und erzeugt eine kleine Spannung, die direkt der Temperatur des Raumes entspricht.

Diese Echtzeit-Rückmeldung ist das "Nervensignal", das an den Regler zurückgesendet wird und ihm ermöglicht, konstante, intelligente Anpassungen vorzunehmen.

Der Leistungsregler (Der Muskel)

Die Befehle des Reglers werden von einem Leistungsregler ausgeführt, wie einem Solid-State Relay (SSR) oder einem Silicon-Controlled Rectifier (SCR).

Anstatt die Heizelemente grob vollständig ein- oder auszuschalten, modulieren diese Geräte den Stromfluss. Sie wirken wie ein hochpräzises Ventil und liefern genau die richtige Leistung an die Elemente, um die Solltemperatur sanft zu erreichen und zu halten.

Wichtige Funktionen, die durch digitale Steuerung ermöglicht werden

Dieses automatisierte, intelligente System bietet Vorteile, die weit über das bloße Halten einer einzelnen Temperatur hinausgehen.

Unübertroffene Temperaturpräzision

PID-Algorithmen eignen sich hervorragend zur Minimierung von Temperaturüberschwingen und -oszillationen. Dies führt zu einer extrem stabilen und gleichmäßigen Erwärmung, was für empfindliche Materialien und Prozesse entscheidend ist.

Programmierbarkeit und Wiederholbarkeit

Die meisten digitalen Steuerungen ermöglichen es Benutzern, komplexe, mehrsegmentige Heizprofile zu programmieren. Sie können spezifische Aufheizraten (wie schnell geheizt werden soll), Haltezeiten (wie lange eine Temperatur gehalten werden soll) und Abkühlungsschritte definieren.

Sobald ein Programm gespeichert ist, kann es jedes Mal identisch ausgeführt werden, wodurch menschliche Fehler eliminiert und die Prozesswiederholbarkeit sichergestellt werden.

Erhöhte Energieeffizienz

Durch die präzise Leistungsmodulation verbraucht der Ofen nur die Energie, die er benötigt. Während einer "Halte-" oder "Soak"-Phase verwendet der Regler möglicherweise nur einen kleinen Bruchteil der maximalen Ofenleistung, um die Temperatur aufrechtzuerhalten, was zu erheblichen Energieeinsparungen führt.

Integrierte Atmosphäre-Kontrolle

Für Anwendungen, die eine inerte Umgebung erfordern, können viele moderne Steuerungen mehr als nur Wärme verwalten. Sie können in Gasflusssysteme integriert werden, um die Kammer zu bestimmten Zeitpunkten im Heizzyklus automatisch mit Gasen wie Argon oder Stickstoff zu spülen.

Die Kompromisse verstehen

Obwohl die digitale Steuerung einen enormen Fortschritt darstellt, ist es wichtig, die praktischen Überlegungen zu verstehen.

Komplexität vs. Funktionalität

Ein Ofen mit einem einfachen, Einzel-Sollwert-Regler ist sehr einfach zu bedienen. Ein voll programmierbarer Mehrgasregler ist wesentlich leistungsfähiger, hat aber eine steilere Lernkurve für Bediener.

Die Bedeutung der Kalibrierung

Digitale Systeme sind zuverlässig, aber die physikalischen Sensoren sind nicht immun gegen Verschleiß. Thermoelemente können mit der Zeit, insbesondere bei sehr hohen Temperaturen, abdriften oder sich verschlechtern. Eine regelmäßige Überprüfung oder Kalibrierung ist unerlässlich, um sicherzustellen, dass der Regler auf genauen Informationen basiert.

Datenprotokollierung und Konnektivität

Erweiterte Funktionen wie Fernüberwachung, Prozessdatenprotokollierung zur Qualitätskontrolle und Netzwerkintegration sind zunehmend verbreitet. Diese sind jedoch oft optionale Upgrades, die die Kosten und die Komplexität des Geräts erhöhen.

Die richtige Wahl für Ihr Ziel treffen

Das ideale Steuerungssystem hängt vollständig von Ihrer spezifischen Anwendung und Ihren Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf einfacher Wärmebehandlung oder Trocknung liegt: Eine grundlegende digitale Steuerung mit einer zuverlässigen PID-Funktion und einer klaren Anzeige ist vollkommen ausreichend.

- Wenn Ihr Hauptaugenmerk auf komplexer Materialsynthese oder fortschrittlicher Keramik liegt: Sie benötigen einen voll programmierbaren Regler, der mehrere mehrsegmentige Rezepte speichern kann.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sauerstoffempfindlicher Materialien liegt: Ein Steuerungssystem mit integriertem Atmosphärenmanagement und Sicherheitsverriegelungen ist unerlässlich.

Letztendlich ist das Verständnis des Steuerungssystems Ihres Ofens der Schlüssel zur Beherrschung Ihres thermischen Prozesses und zur Erzielung konsistenter, qualitativ hochwertiger Ergebnisse.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmale |

|---|---|---|

| Digitaler Regler (PID) | Führt Heizprogramme aus | Vergleicht Sollwert mit Ist-Temperatur, berechnet Leistungsanpassungen |

| Sensor (Thermoelement) | Misst die Ofentemperatur | Liefert Echtzeit-Feedback für präzise Steuerung |

| Leistungsregler (SSR/SCR) | Moduliert den Strom zu den Heizelementen | Ermöglicht präzise Leistungsabgabe, reduziert Überschwingen |

| Hauptfunktionen | Vorteile | Beispiele |

| Temperaturpräzision | Stabile, gleichmäßige Erwärmung | Minimiert Oszillationen bei empfindlichen Materialien |

| Programmierbarkeit | Wiederholbare Mehrsegmentprofile | Aufheizraten, Haltezeiten, Abkühlungsschritte |

| Energieeffizienz | Reduziert den Stromverbrauch | Spart Energie während Haltephasen |

| Atmosphärenkontrolle | Verwaltet den Inertgasfluss | Integriert in Gassysteme für spezifische Zyklen |

Bereit, Ihre thermischen Prozesse mit fortschrittlichen Ofenlösungen zu optimieren? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren Hochtemperatur-Ofensysteme, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktsortiment umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch umfassende Anpassungsmöglichkeiten unterstützt werden, um einzigartige experimentelle Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere präzisionsgesteuerten Öfen die Effizienz und die Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen