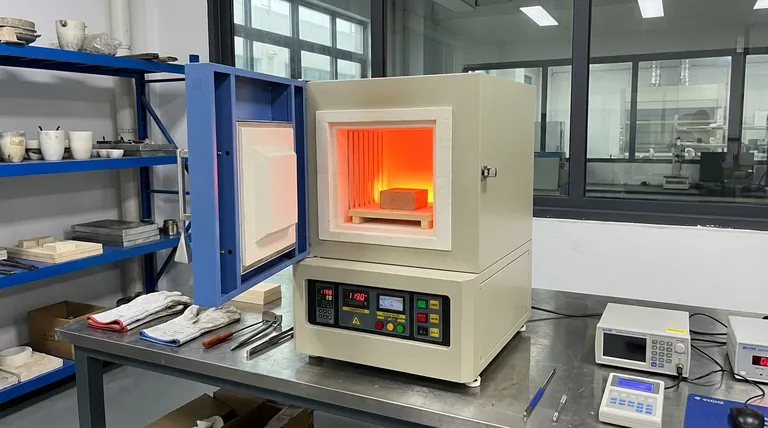

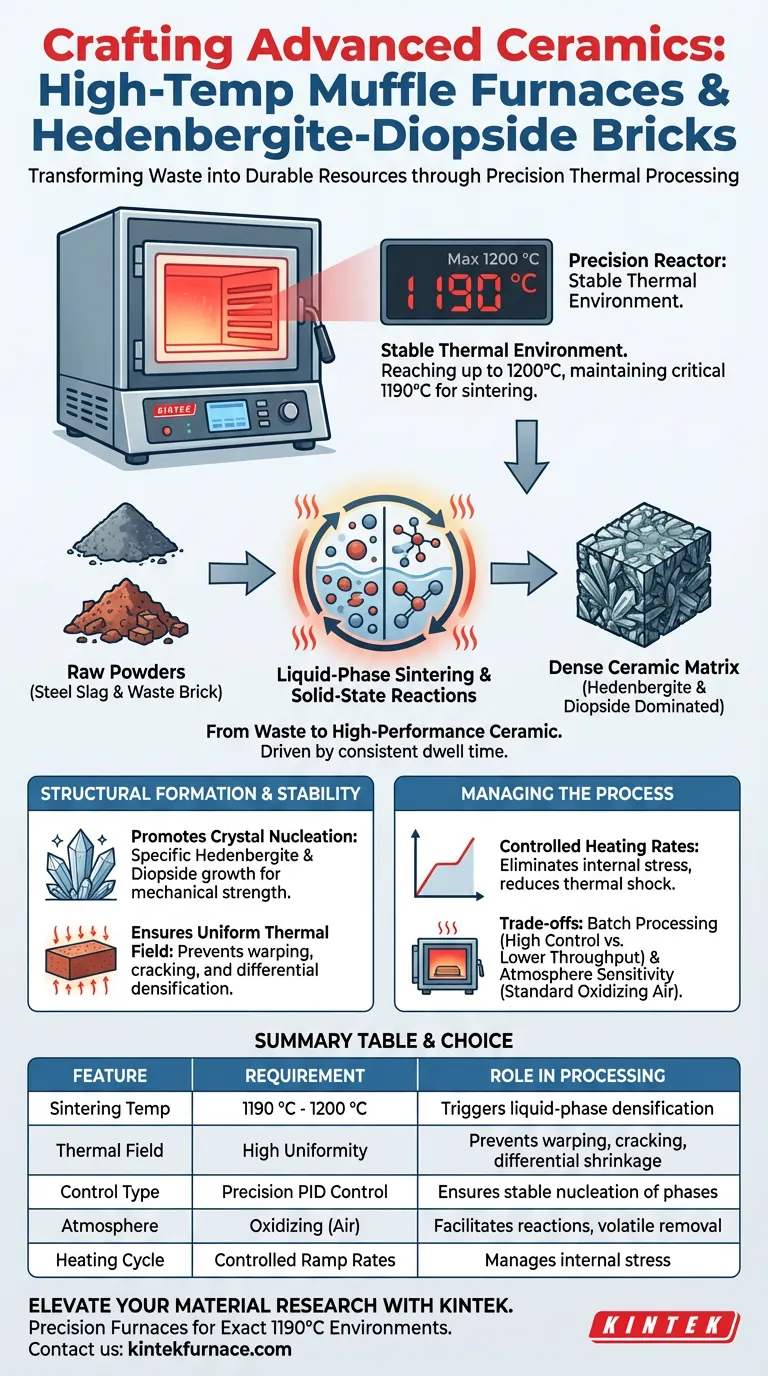

Ein Hochtemperatur-Muffelofen fungiert als Präzisionsreaktor für die Keramiksynthese. Er bietet eine stabile thermische Umgebung, die Temperaturen von bis zu 1200 °C erreichen kann, und hält insbesondere eine kritische Sintertemperatur von 1190 °C aufrecht. Dieses exakte thermische Regime ist erforderlich, um die Festkörperreaktionen und die flüssigphasige Sinterung anzutreiben, die Rohpulver – insbesondere Stahlschlacke und Abfallziegel – in eine dichte Keramikmatrix umwandeln, die von Heddenbergit- und Diopsidphasen dominiert wird.

Die Hauptaufgabe des Muffelofens besteht darin, ein gleichmäßiges Wärmefeld bei 1190 °C aufrechtzuerhalten, was die flüssigphasige Sinterung auslöst, die für die Bindung von Abfallmaterialien notwendig ist. Diese kontrollierte Umgebung fördert die spezifische Keimbildung und das Wachstum von Heddenbergit- und Diopsidkristallen und stellt sicher, dass das Endprodukt eine hohe strukturelle Dichte und Haltbarkeit aufweist.

Die thermische Umgebung für Phasenübergänge

Erreichen des kritischen Sinterpunktes

Um Keramiken mit diesen spezifischen Mineralphasen zu synthetisieren, muss der Ofen eine strenge Temperaturkontrolle bis zu 1200 °C bieten.

Die primäre Referenz besagt, dass die optimale Sintertemperatur für dieses Materialsystem 1190 °C beträgt. An dieser präzisen Schwelle ist die thermische Energie ausreichend, um die Rohmaterialien zu aktivieren, ohne strukturellen Kollaps oder Schmelzen zu verursachen.

Ermöglichung der flüssigphasigen Sinterung

Der Muffelofen schafft die thermodynamischen Bedingungen, die für die flüssigphasige Sinterung erforderlich sind.

Dieser Prozess tritt auf, wenn die Pulvermischung – bestehend aus Stahlschlacke und Abfallziegeln – bei hohen Temperaturen eine flüssige Phase bildet. Diese Flüssigkeit fördert die Partikelumlagerung und Verdichtung und wirkt als Medium, durch das sich die Keramikstruktur konsolidiert.

Antrieb von Festkörperreaktionen

Über einfaches Erhitzen hinaus erleichtert die Ofenumgebung komplexe Festkörperreaktionen zwischen den verschiedenen Pulverkomponenten.

Diese Reaktionen sind chemisch komplex und beruhen auf der Fähigkeit des Ofens, eine konstante Temperatur über eine festgelegte Dauer (Haltezeit) aufrechtzuerhalten. Diese Stabilität stellt sicher, dass die Reaktanten genügend Zeit für Diffusion und die Bildung neuer chemischer Bindungen haben.

Strukturbildung und Stabilität

Förderung der Kristallkeimbildung

Das bestimmende Merkmal dieser Ziegel ist das Vorhandensein von Heddenbergit und Diopsid als Hauptkristallphasen.

Die thermische Stabilität, die der Muffelofen bietet, fördert die Keimbildung und das anschließende Wachstum dieser Kristalle sowie von Magnetit. Die kontrollierte Wärme stellt sicher, dass sich diese Phasen vollständig entwickeln, was direkt mit der mechanischen Festigkeit des Ziegels korreliert.

Gewährleistung gleichmäßiger Wärmefelder

Während der Schwerpunkt auf der Spitzentemperatur liegt, bietet der Ofen auch ein gleichmäßiges Wärmefeld (ein Konzept, das durch ergänzende Referenzen zur Keramiksintern unterstützt wird).

Ein gleichmäßiges Feld stellt sicher, dass der gesamte Ziegel gleichzeitig der gleichen Temperatur ausgesetzt ist. Diese Synchronisation verhindert eine differenzielle Verdichtung, die zu Verzug oder Rissen führt.

Management interner Spannungen

Der Ofen ermöglicht kontrollierte Heizraten, die bei der Beseitigung interner Spannungen helfen.

Durch schrittweises Erhöhen der Temperatur und Aufrechterhaltung der Gleichmäßigkeit verhindert der Ofen thermischen Schock. Dies hilft, Volumenkontraktionsraten zu reduzieren und das Risiko von Defekten während der Abkühlphase zu mindern.

Verständnis der Kompromisse

Grenzen der Chargenverarbeitung

Muffelöfen sind typischerweise Chargenverarbeitungseinheiten. Während sie eine überlegene Kontrolle für Forschung und hochwertige Synthesen bieten, haben sie möglicherweise einen geringeren Durchsatz im Vergleich zu kontinuierlichen Tunnelöfen, die in der Massenproduktion eingesetzt werden.

Empfindlichkeit gegenüber der Atmosphäre

Während Muffelöfen im Allgemeinen eine stabile oxidierende Atmosphäre (Luft) bieten, sind sie auf die Umgebungsatmosphäre angewiesen, es sei denn, sie sind speziell mit Gaskontrollen ausgestattet.

Für die Bildung von Heddenbergit und Diopsid ist eine Standard-Oxidationsatmosphäre im Allgemeinen vorteilhaft. Wenn das Rohmaterial jedoch einen hohen organischen Gehalt oder Karbonate enthält, muss der Ofen sorgfältig gehandhabt werden, um die vollständige Entweichung von flüchtigen Stoffen zu ermöglichen, bevor sich die Poren während des Sintervorgangs schließen.

Die richtige Wahl für Ihr Ziel treffen

Um erfolgreich Keramikziegel mit Heddenbergit- und Diopsidphasen herzustellen, müssen Sie die Ofenfähigkeiten mit Ihren spezifischen Verarbeitungszielen abgleichen.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Priorisieren Sie einen Ofen mit hochpräziser Temperaturregelung, um genau bei 1190 °C zu halten und die vollständige Kristallisation von Heddenbergit und Diopsid ohne Überhitzung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Dichte liegt: Konzentrieren Sie sich auf die Fähigkeit des Ofens, ein gleichmäßiges Wärmefeld aufrechtzuerhalten, um eine gleichmäßige flüssigphasige Sinterung zu ermöglichen und die Porosität im gesamten Ziegelvolumen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Materialrecycling liegt: Stellen Sie sicher, dass der Ofen über ausreichende Belüftungs- oder Abluftsysteme verfügt, um die Abgasung flüchtiger Stoffe aus den Stahlschlacke- und Abfallziegelpulvern während der Vor-Sinter-Rampe zu bewältigen.

Der Erfolg dieser Synthese hängt nicht nur vom Erreichen hoher Temperaturen ab, sondern auch von der Stabilität und Gleichmäßigkeit der thermischen Umgebung am kritischen Schwellenwert von 1190 °C.

Zusammenfassungstabelle:

| Merkmal | Anforderung für die Synthese | Rolle bei der Keramikverarbeitung |

|---|---|---|

| Sintertemperatur | 1190 °C - 1200 °C | Löst flüssigphasige Sinterung zur Verdichtung aus. |

| Wärmefeld | Hohe Gleichmäßigkeit | Verhindert Verzug, Risse und differenzielle Schrumpfung. |

| Steuerungstyp | Präzise PID-Regelung | Gewährleistet stabile Keimbildung von Heddenbergit & Diopsid. |

| Atmosphäre | Oxidierend (Luft) | Erleichtert Festkörperreaktionen und die Entfernung flüchtiger Stoffe. |

| Heizzyklus | Kontrollierte Aufheizraten | Kontrolliert innere Spannungen und reduziert das Risiko von thermischem Schock. |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen einer fehlgeschlagenen Probe und einer Hochleistungs-Keramik. Bei KINTEK verstehen wir, dass die Synthese von Phasen wie Heddenbergit absolute thermische Stabilität erfordert. Unsere Labor-Hochtemperaturöfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – sind darauf ausgelegt, die exakte 1190 °C-Umgebung zu liefern, die Ihre Forschung benötigt.

Warum KINTEK wählen?

- Experten F&E: Optimierte Wärmefelder für gleichmäßiges Kristallwachstum.

- Anpassbare Lösungen: Maßgeschneiderte Ofenabmessungen und Gaskontrollen für einzigartige Synthesebedürfnisse.

- Industrielle Haltbarkeit: Gebaut für die Verarbeitung von Abfall-zu-Ressource-Materialien wie Stahlschlacke und Abfallziegeln.

Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Ying Ji, Qianqian Sha. Preparation and Performance of Ceramic Tiles with Steel Slag and Waste Clay Bricks. DOI: 10.3390/ma17081755

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind einige Fortschritte in der modernen Muffelofentechnologie? Steigern Sie Präzision und Effizienz in Ihrem Labor

- Was sind die Aufstellungsanforderungen für einen Muffelofen? Gewährleistung von Sicherheit und Leistung in Ihrem Labor

- Wie stellt ein Kammerwiderstandsofen die Stabilität der mikrostrukturellen Eigenschaften bei der Wärmebehandlung von Gesenkstählen sicher?

- Welche Überlegungen sind bei der Tiegelgröße in einem Muffelofen anzustellen? Optimale Heizung und Sicherheit gewährleisten

- Welche Temperaturbereiche decken verschiedene Arten von Muffelöfen ab? Finden Sie Ihre perfekte Wärmelösung

- Wie ist der Muffelofen für eine gleichmäßige und sichere Erwärmung ausgelegt? Entdecken Sie seine Präzisionskonstruktion

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Wärmebehandlung von Cu-Ni-P-Legierungen? Optimieren Sie Ihre Kaltwalzergebnisse

- Warum Vakuum-Muffelöfen für stickstoffdotierte Biokohle verwenden? Essenzielle Atmosphärenkontrolle für die Photokatalyse