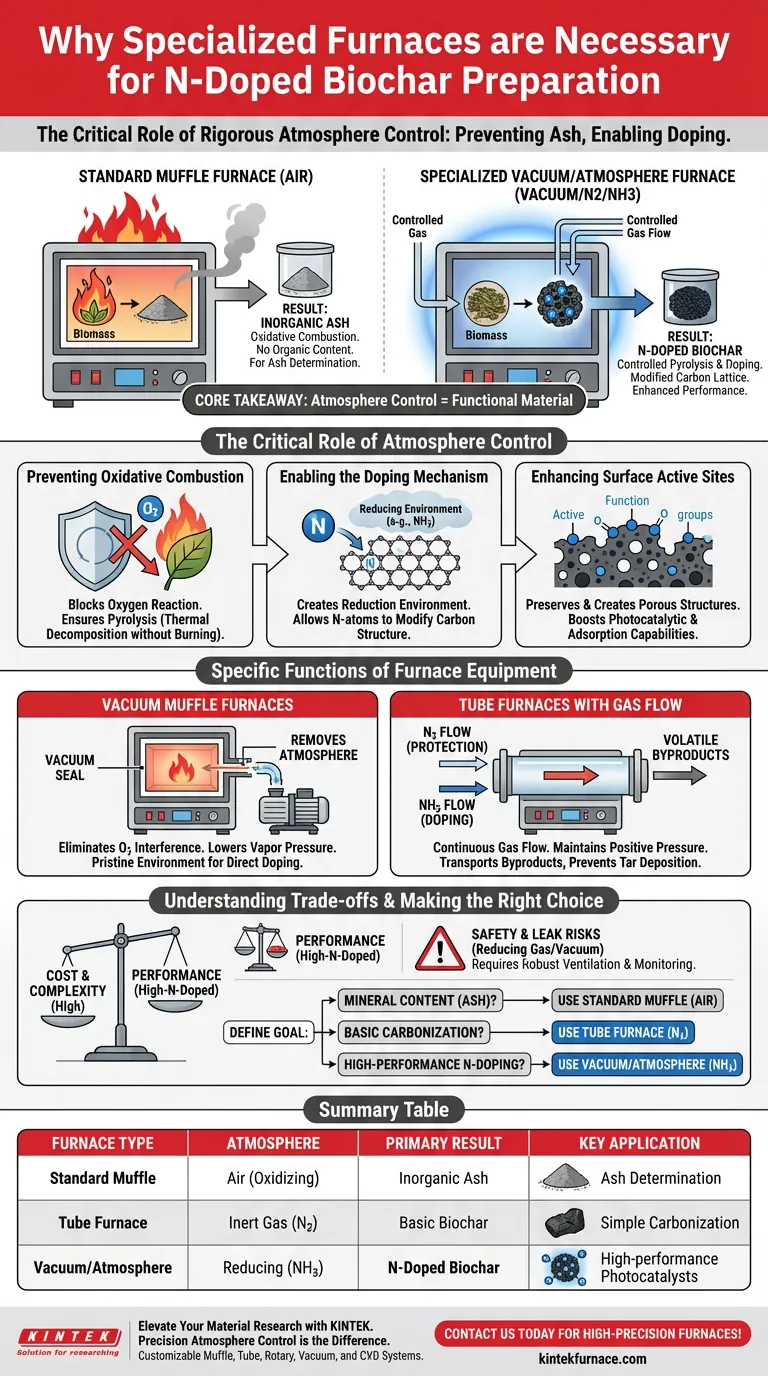

Der strenge Ausschluss von Sauerstoff ist die wichtigste Voraussetzung bei der Herstellung von stickstoffdotierter (N-dotierter) Biokohle. Vakuum-Muffelöfen oder geräte mit kontrollierter Atmosphäre sind notwendig, um eine spezifische reduzierende Umgebung zu schaffen, die verhindert, dass die Biomasse einfach zu Asche verbrennt. Diese kontrollierte Umgebung ermöglicht es den Stickstoffelementen, erfolgreich in das Kohlenstoffgitter einzudringen oder sich an aktiven Stellen auf der Oberfläche anzulagern, was der primäre Mechanismus zur Verbesserung der photokatalytischen Leistung des Materials ist.

Kernbotschaft Standardmäßige Erhitzung an Luft führt zu Verbrennung, wobei nur anorganische Asche zurückbleibt. Um funktionale N-dotierte Biokohle herzustellen, müssen spezielle Öfen verwendet werden, um ein Vakuum oder eine reduzierende Atmosphäre (wie Ammoniak) aufrechtzuerhalten; dies zwingt Stickstoffatome in die Kohlenstoffstruktur, anstatt das Material zu oxidieren.

Die entscheidende Rolle der Atmosphärenkontrolle

Verhinderung von oxidativer Verbrennung

In einer Standardumgebung führen hohe Temperaturen dazu, dass Biomasse mit Sauerstoff reagiert, was zu vollständiger Verbrennung führt. Dieser Prozess entfernt alle organischen Bestandteile und hinterlässt nur Mineralrückstände (Asche), wie in Protokollen zur Bestimmung des Aschegehalts zu sehen ist. Spezialöfen verwenden Vakuumdichtungen oder Inertgasströme (wie Stickstoff), um Sauerstoff streng auszuschließen und sicherzustellen, dass die Biomasse einer Pyrolyse – thermische Zersetzung ohne Verbrennung – unterliegt und keine Verbrennung.

Ermöglichung des Dotierungsmechanismus

Die Herstellung von N-dotierter Biokohle erfordert mehr als nur Karbonisierung; sie erfordert eine chemische Modifikation der Kohlenstoffstruktur. Ein Vakuum oder eine kontrollierte Atmosphäre (oft mit Ammoniak/NH3) schafft eine "reduzierende Umgebung". Diese Umgebung ist thermodynamisch notwendig, damit Dotierungselemente effektiv in das Biokohlegitter eindringen und seine elektronischen Eigenschaften modifizieren können.

Verbesserung von aktiven Oberflächenstellen

Der Ausschluss von Sauerstoff ermöglicht die Erhaltung und Schaffung spezifischer poröser Strukturen und funktioneller Oberflächengruppen. Durch die Kontrolle der Atmosphäre stellen Sie sicher, dass sich Stickstoffatome an spezifischen aktiven Stellen auf der Oberfläche anlagern. Diese atomare Konstruktion ist es, die die photokatalytische Reaktion und die Adsorptionsfähigkeiten des Materials erheblich steigert.

Spezifische Funktionen von Ofenausrüstung

Vakuum-Muffelöfen

Diese Einheiten arbeiten, indem sie die Atmosphäre physisch aus der Kammer entfernen. Durch die Schaffung eines Vakuums eliminieren sie Sauerstoffstörungen und senken den Dampfdruck, was die Desorption von Verunreinigungen erleichtern kann. Dies schafft eine makellose Umgebung, in der Dotierungsstoffe direkt mit der Kohlenstoffmatrix interagieren können, ohne Konkurrenz durch atmosphärische Gase.

Rohröfen mit Gasfluss

Rohröfen ermöglichen den kontinuierlichen Fluss spezifischer Gase, wie Stickstoff (N2) zum Schutz oder Ammoniak (NH3) zur Dotierung. Dieses Flusssystem dient einem doppelten Zweck: Es hält einen positiven Druck aufrecht, um Sauerstoff fernzuhalten, und es transportiert flüchtige Nebenprodukte aktiv vom Probe weg. Dieser Transport ist entscheidend, um die Wiederauslagerung von Teeren zu verhindern und sicherzustellen, dass die endgültige Biokohle ihre beabsichtigte Porosität und ihren Kohlenstoffgehalt beibehält.

Verständnis der Kompromisse

Prozesssensitivität vs. Ausrüstungskosten

Während Standard-Muffelöfen kostengünstig und einfach sind, sind sie grundsätzlich nicht in der Lage, N-dotierte Materialien herzustellen. Vakuum- und atmosphärenkontrollierte Öfen sind erheblich teurer und komplexer zu bedienen. Diese Komplexität ist jedoch der nicht verhandelbare Preis für die Herstellung von Hochleistungs-Funktionsmaterialien anstelle von einfacher Holzkohle oder Asche.

Sicherheits- und Leckrisiken

Die Verwendung von reduzierenden Atmosphären (wie Ammoniak) oder Vakuumzuständen birgt Sicherheitsherausforderungen, die bei der Luftkalzinierung nicht vorhanden sind. Ein kleines Leck in einem Vakuumofen ermöglicht das Eindringen von Sauerstoff, was die Dotierungsqualität und -ausbeute sofort verschlechtert. Darüber hinaus erfordert die Handhabung reaktiver Gase für die Dotierung robuste Belüftungs- und Sicherheitsüberwachungssysteme.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige thermische Behandlungsmethode auszuwählen, müssen Sie den beabsichtigten Anwendungsbereich Ihrer Biokohle klar definieren.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung des Mineralgehalts (Asche) liegt: Verwenden Sie einen Standard-Muffelofen in Luftatmosphäre, um organische Materie vollständig zu verbrennen.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Karbonisierung liegt: Verwenden Sie einen Rohrofen mit Stickstoff (N2)-Fluss, um Verbrennung zu verhindern und grundlegende Porosität zu entwickeln.

- Wenn Ihr Hauptaugenmerk auf der Hochleistungs-N-Dotierung liegt: Verwenden Sie einen Vakuum- oder atmosphärenkontrollierten Ofen mit einem Dotierungsgas (wie NH3), um das Kohlenstoffgitter zu modifizieren und die katalytische Aktivität zu verbessern.

Der Unterschied zwischen einem Haufen Asche und einem hochentwickelten Photokatalysator liegt ausschließlich in der Präzision Ihrer Atmosphärenkontrolle.

Zusammenfassungstabelle:

| Ofentyp | Atmosphärenumgebung | Hauptergebnis | Hauptanwendung |

|---|---|---|---|

| Standard-Muffel | Luft (oxidierend) | Anorganische Asche | Bestimmung des Aschegehalts |

| Rohrofen | Inertgas (z. B. N2) | Grundlegende Biokohle | Einfache Karbonisierung & Porosität |

| Vakuum/Atmosphäre | Reduzierend (z. B. NH3) | N-dotierte Biokohle | Hochleistungs-Photokatalysatoren |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise Atmosphärenkontrolle ist der Unterschied zwischen einfacher Asche und Hochleistungs-Photokatalysatoren. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Stickstoffdotierungs- und Pyrolyseanforderungen angepasst werden können.

Bereit, überlegene Dotierungsergebnisse zu erzielen? Kontaktieren Sie uns noch heute, um den perfekten Hochtemperatur-Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Yunfang Liu, Yibo Ma. Recent progress in TiO<sub>2</sub>–biochar-based photocatalysts for water contaminants treatment: strategies to improve photocatalytic performance. DOI: 10.1039/d3ra06910a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie beeinflusst das zweistufige Heizprogramm eines Muffelofens die Qualität von Reishülsenasche? Optimieren Sie Ihr Siliziumdioxid

- Warum ist ein Hochtemperatur-Boxwiderstandsofen für die Fehleranalyse unerlässlich? Beherrschen Sie TGO-Wachstum und isotherme Tests

- Welche Umweltbedenken sind mit traditionellen Tiegelöfen verbunden? Hohe Emissionen & geringe Effizienz erklärt

- Wie trägt die Ofenatmosphäre zur Funktion eines Muffelofens bei? Präzision in der Materialverarbeitung freischalten

- Welche spezifischen Temperaturregelungsfunktionen hat ein Kammerofen während des Wachstums von InBi-Einkristallen?

- Welche Rolle spielen Muffelöfen bei der Vorbehandlung medizinischer Proben? Essentiell für eine genaue Elementaranalyse

- Wie begegnen moderne Kammerhochtemperaturöfen Umweltbelangen? Effizienz steigern & Nachhaltigkeit fördern

- Wie wird ein Muffelofen bei der Ascheprüfung eingesetzt? Erzielen Sie eine genaue Mineralanalyse für Ihr Labor