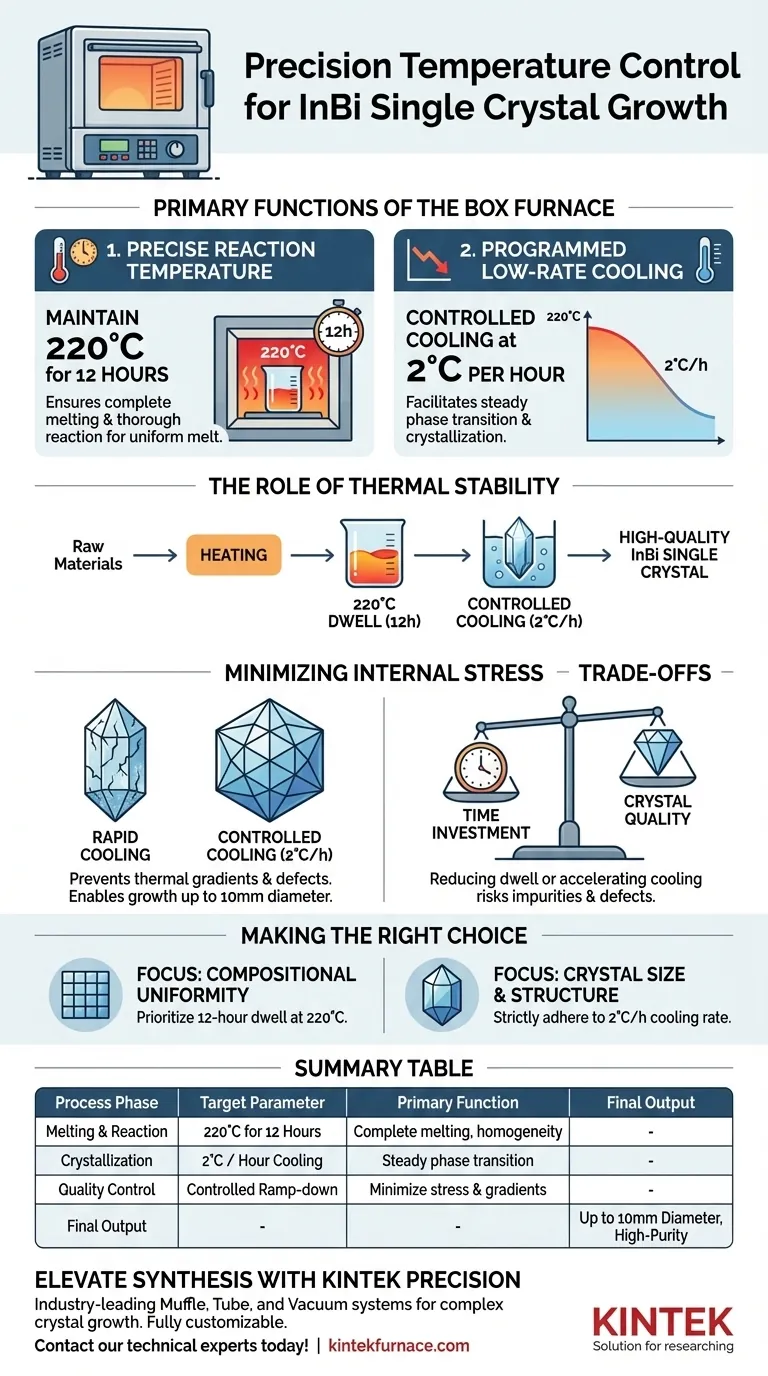

Die primären Temperaturregelungsfunktionen eines Kammerofens während des Wachstums von InBi-Einkristallen sind die Aufrechterhaltung einer präzisen Reaktionstemperatur und die Durchführung eines programmierten Kühlprofils mit niedriger Geschwindigkeit. Insbesondere muss der Ofen eine stabile Temperatur von 220 °C für 12 Stunden halten, um ein vollständiges Schmelzen zu gewährleisten, gefolgt von einer kontrollierten Kühlrate von 2 °C pro Stunde, um die Kristallisation zu erleichtern.

Der Kammerofen dient als Präzisionswerkzeug zur Steuerung von Phasenübergängen, wobei er verlängerte Haltezeiten für die Materialhomogenität und langsame Kühlraten nutzt, um innere Spannungen im endgültigen Kristallgitter zu minimieren.

Die Rolle der thermischen Stabilität bei der Kristallzüchtung

Ein Kammerofen ist nicht nur ein Heizelement, sondern ein Umgebungsregler. Für das InBi-Wachstum steuert der Ofen ein spezifisches thermisches Profil, das die innere Struktur und Größe des entstehenden Kristalls bestimmt.

Gewährleistung des vollständigen Schmelzens und der Reaktion

Die erste kritische Funktion ist das Erreichen einer stabilen Hochtemperatur-Haltezeit.

Der Ofen erhitzt die Rohmaterialien auf 220 °C.

Er hält diese Temperatur für eine Dauer von 12 Stunden.

Diese verlängerte Haltezeit ist unerlässlich, um sicherzustellen, dass die Rohmaterialien vollständig schmelzen und gründlich reagieren, wodurch vor der Kristallisation eine homogene Schmelze entsteht.

Präzise programmierte Kühlung

Sobald die Schmelze homogenisiert ist, wechselt der Ofen zu seiner wichtigsten Funktion: der kontrollierten Kühlung.

Der Ofen senkt die Temperatur mit einer spezifischen, langsamen Rate von 2 °C pro Stunde ab.

Diese langsame Rate ist notwendig, um das thermodynamische Gleichgewicht während des Übergangs des Materials von flüssig zu fest aufrechtzuerhalten.

Minimierung innerer Spannungen

Die spezifische Kühlrate von 2 °C/h ist nicht willkürlich; sie ist ein Mechanismus zur Qualitätskontrolle.

Eine schnelle Abkühlung würde Temperaturgradienten einführen, die zu Defekten oder inneren Spannungen im Kristall führen.

Durch die präzise Steuerung der Rate ermöglicht der Ofen die Bildung des Kristallgitters ohne signifikante Verformung.

Diese Stabilität ermöglicht das Wachstum von hochwertigen Einkristallen mit großen Durchmessern, insbesondere von Größen bis zu 10 mm.

Verständnis der Kompromisse

Während der Kammerofen ein hochwertiges Wachstum ermöglicht, erfordert der Prozess eine erhebliche Zeitinvestition, um Materialstabilität zu erreichen.

Zeit vs. Qualität

Der Hauptkompromiss in diesem thermischen Profil ist die Dauer des Prozesses im Verhältnis zur strukturellen Integrität des Kristalls.

Eine Verkürzung der 12-stündigen Haltezeit birgt das Risiko einer unvollständigen Reaktion der Rohmaterialien, was zu Verunreinigungen im Endkristall führt.

Eine Beschleunigung der 2 °C/h Kühlrate, um Zeit zu sparen, wird fast unweigerlich die inneren Spannungen erhöhen und die Größe des Kristalls verringern sowie Defekte einführen.

Die richtige Wahl für Ihr Ziel treffen

Um das Wachstum von InBi-Kristallen zu optimieren, müssen Sie spezifische thermische Parameter basierend auf Ihren Ergebnis-Anforderungen priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungs-Uniformität liegt: Stellen Sie sicher, dass der Ofen für die volle 12-stündige Haltezeit bei 220 °C programmiert ist, um eine vollständige Reaktion der Schmelze zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Kristallgröße und strukturellen Qualität liegt: Halten Sie sich strikt an die 2 °C/h Kühlrate, um Spannungen zu minimieren und den Durchmesser des Einkristalls zu maximieren.

Präzision im thermischen Profil ist der entscheidende Faktor, der rohe InBi-Materialien in hochwertige Einkristalle mit großem Durchmesser verwandelt.

Zusammenfassungstabelle:

| Prozessphase | Zielparameter | Primäre Funktion |

|---|---|---|

| Schmelzen & Reaktion | 220°C für 12 Stunden | Gewährleistet vollständiges Schmelzen und chemische Homogenität |

| Kristallisation | 2°C / Stunde Kühlung | Ermöglicht gleichmäßigen Phasenübergang und Gitterbildung |

| Qualitätskontrolle | Kontrollierte Absenkung | Minimiert innere Spannungen und Temperaturgradienten |

| Endergebnis | Bis zu 10 mm Durchmesser | Produziert großformatige, hochreine Einkristalle |

Verbessern Sie Ihre Materialzüchtung mit KINTEK-Präzision

Das Erreichen des perfekten 2°C/h Kühlprofils für InBi-Kristalle erfordert Geräte, die eine kompromisslose thermische Stabilität bieten. KINTEK liefert branchenführende Muffel-, Rohr- und Vakuumsysteme, die speziell für komplexes Kristallwachstum und Hochtemperatur-Laborforschung entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung sind unsere Öfen vollständig anpassbar, um Ihre einzigartigen Halte- und Rampenraten-Anforderungen zu erfüllen.

Bereit, Ihre Kristallqualität zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Referenzen

- Thomas J. Rehaag, Gavin R. Bell. Cleaved surfaces and homoepitaxial growth of InBi(001). DOI: 10.1088/2053-1591/adfc2d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Mechanismus eines Hochtemperatur-Ofens beim Sintern von Bi-2223? Präzise Phasentransformation erreichen

- Welche Rolle spielt ein Hochtemperatur-Experimentierofen beim Sintern von Li2Mg3Ti(1-x)ZrxO6-Keramiken?

- Warum einen programmierbaren Muffelofen für die Perowskit-Kalzinierung verwenden? Erreichen Sie 1100°C Phasenreinheit

- Was ist das Hauptmerkmal eines Muffelofens? Schalten Sie kontaminationsfreie Erwärmung für Ihr Labor frei

- Welche Anwendungen haben kastenförmige Widerstandsofen in der Keramik- und Glasverarbeitung? Wesentlich für Sintern und Heißbiegen

- Warum ist ein programmierbarer Temperaturkontrollofen für das Sintern von HA notwendig? Gewährleistung der strukturellen Integrität & Reinheit

- Was ist ein Tischofen und welche gängigen Typen gibt es? Wählen Sie den richtigen für Ihr Labor

- Welche Funktionen erfüllt ein Labor-Muffelofen bei der Herstellung von Verbundfilmen? Expertenratgeber