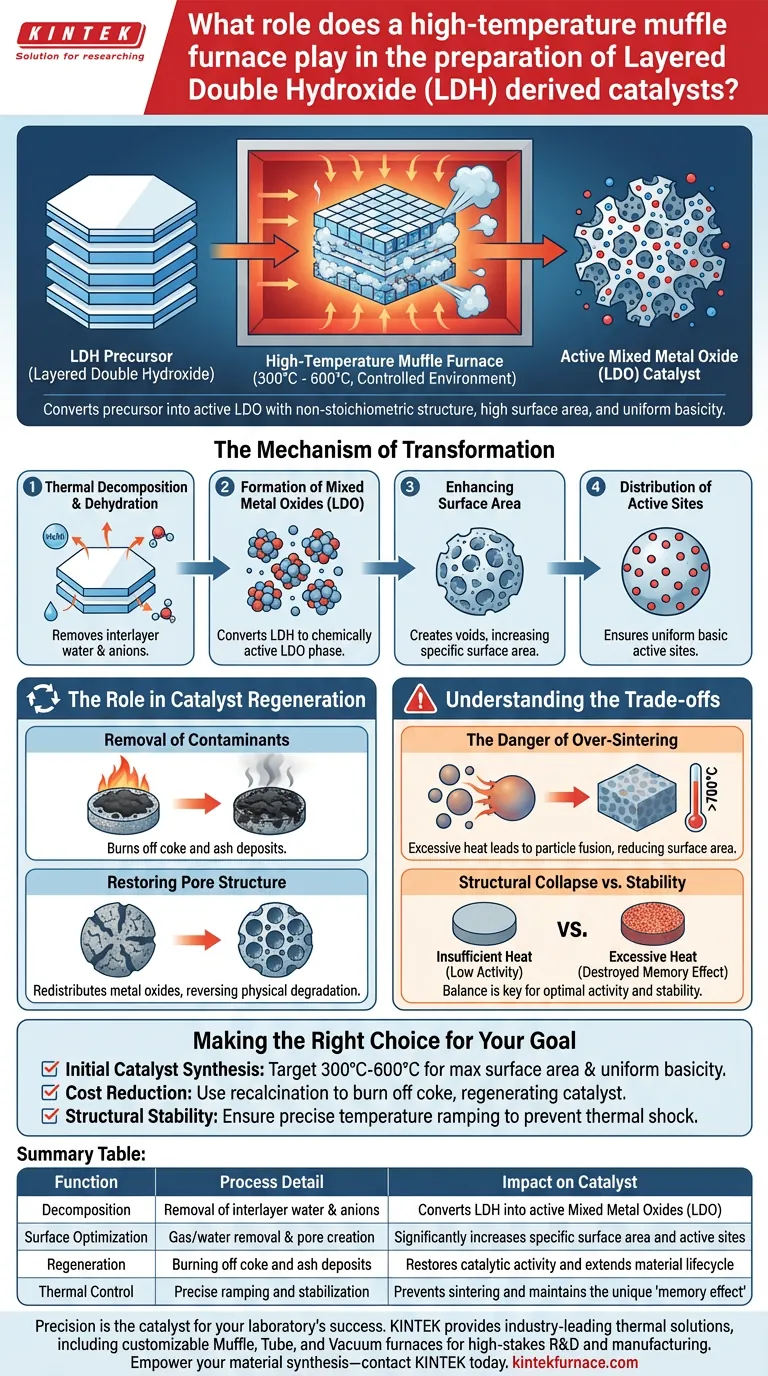

Ein Hochtemperatur-Muffelofen dient als primäres Instrument zur Umwandlung von Schichtdoppelhydroxid (LDH)-Vorläufern in aktive Mischmetalloxid (LDO)-Katalysatoren.

Durch die Bereitstellung einer streng kontrollierten thermischen Umgebung, typischerweise zwischen 300°C und 600°C, treibt der Ofen den Kalzinierungsprozess voran. Diese thermische Behandlung ist unerlässlich für die Zersetzung des Vorläufermaterials, die Entfernung von Strukturwasser und Anionen sowie die Stabilisierung der aktiven Zentren, die für katalytische Reaktionen erforderlich sind.

Der Muffelofen trocknet das Material nicht einfach; er verändert seine chemische Architektur grundlegend. Er wandelt den Vorläufer in eine nicht-stöchiometrische Struktur mit hoher spezifischer Oberfläche und gleichmäßig verteilter Basizität um, was die definierenden Merkmale eines effektiven LDH-abgeleiteten Katalysators sind.

Der Mechanismus der Umwandlung

Thermische Zersetzung und Dehydratisierung

Die Hauptfunktion des Ofens ist die Einleitung der thermischen Zersetzung. Mit steigender Temperatur treibt der Ofen die interschichtigen Wassermoleküle aus (Dehydratisierung) und zersetzt die Anionen, die sich zwischen den Struktur-Schichten befinden.

Bildung von Mischmetalloxiden (LDO)

Diese Zersetzung wandelt die ursprüngliche LDH-Struktur in ein Mischmetalloxid (LDO) um. Diese Phasenwanderung ist entscheidend, da das resultierende LDO eine nicht-stöchiometrische Struktur besitzt, die chemisch aktiver ist als der stabile Vorläufer.

Verbesserung der Oberfläche

Die Entfernung von Gasen und Wasser während der Kalzinierung erzeugt Hohlräume im Material. Dieser Prozess erhöht die spezifische Oberfläche des Katalysators erheblich und bietet mehr Kontaktpunkte für Reaktanten in nachfolgenden chemischen Prozessen.

Verteilung der aktiven Zentren

Der Ofen gewährleistet die gleichmäßige Verteilung von aktiven basischen Zentren. Eine konsistente thermische Umgebung verhindert "Hot Spots" während der Synthese und stellt sicher, dass die katalytische Aktivität über die gesamte Materialcharge homogen ist.

Die Rolle bei der Katalysatorregenerierung

Entfernung von Verunreinigungen

Über die anfängliche Synthese hinaus ist der Muffelofen für das Recycling von Katalysatoren unerlässlich, die in Prozessen wie der Biomasseumwandlung eingesetzt werden. Er liefert die notwendige Wärme, um Koksablagerungen (Kohlenstoffabscheidung) und Asche zu verbrennen, die sich auf der Katalysatoroberfläche ansammeln und die aktiven Zentren blockieren.

Wiederherstellung der Porenstruktur

Die Rekalzinierung im Ofen ermöglicht die Umverteilung von Metalloxiden. Dies stellt effektiv die Porenstruktur des Katalysators wieder her, kehrt die physikalische Degradation um, die während des Betriebs auftritt, und verlängert den Lebenszyklus des Materials.

Verständnis der Kompromisse

Die Gefahr der Über-Sinterung

Während hohe Temperaturen für die Aktivierung notwendig sind, kann übermäßige Hitze schädlich sein. Wenn die Ofentemperatur den optimalen Bereich (oft über 600°C-700°C für bestimmte LDH-Typen) überschreitet, kann das Material sintern.

Verlust der Oberfläche

Sintern führt dazu, dass sich die aktiven Partikel miteinander verbinden, was zum Kollaps der porösen Struktur führt. Dies reduziert die spezifische Oberfläche drastisch und damit die katalytische Effizienz.

Struktureller Kollaps vs. Stabilität

Es gibt ein feines Gleichgewicht zwischen der Stabilisierung der Struktur und ihrer Zerstörung. Unzureichende Hitze entfernt nicht alle Anionen, was zu geringer Aktivität führt, während übermäßige Hitze den einzigartigen "Memory-Effekt" und die Basizität der LDO-Struktur zerstört.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihres Muffelofens bei der Herstellung von LDH-Katalysatoren zu maximieren, berücksichtigen Sie Ihr spezifisches Ziel:

- Wenn Ihr Hauptaugenmerk auf der anfänglichen Katalysatorsynthese liegt: Zielen Sie auf den Bereich von 300°C bis 600°C ab, um die Oberfläche zu maximieren und gleichmäßige basische Zentren zu schaffen, ohne Sinterung zu induzieren.

- Wenn Ihr Hauptaugenmerk auf Kostenreduzierung liegt: Nutzen Sie den Ofen zur Rekalzinierung, um Koksablagerungen zu verbrennen und den Katalysator für mehrere Betriebszyklen zu regenerieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie eine präzise Temperaturrampe sicher, um thermische Schocks zu vermeiden, die zu Abblättern oder Deaktivierung der Katalysatoroberfläche führen können.

Der Muffelofen ist das Werkzeug, das die Lücke zwischen einem chemisch inerten Vorläufer und einem hochaktiven, industrietauglichen Katalysator schließt.

Zusammenfassungstabelle:

| Funktion | Prozessdetails | Auswirkungen auf den Katalysator |

|---|---|---|

| Zersetzung | Entfernung von interschichtigem Wasser & Anionen | Wandelt LDH in aktive Mischmetalloxide (LDO) um |

| Oberflächenoptimierung | Gas-/Wasserentfernung & Porenentstehung | Erhöht die spezifische Oberfläche und die aktiven Zentren erheblich |

| Regenerierung | Verbrennen von Koks- und Ascheablagerungen | Stellt die katalytische Aktivität wieder her und verlängert den Lebenszyklus des Materials |

| Thermische Kontrolle | Präzise Rampe und Stabilisierung | Verhindert Sinterung und erhält den einzigartigen "Memory-Effekt" |

Präzision ist der Katalysator für den Erfolg Ihres Labors. KINTEK bietet branchenführende thermische Lösungen, einschließlich kundenspezifischer Muffel-, Rohr- und Vakuumöfen, die speziell für hochriskante F&E und die Fertigung entwickelt wurden. Unsere Systeme gewährleisten eine gleichmäßige Wärmeverteilung und präzise Temperaturkontrolle, die für die perfekte Kalzinierung von LDH-Vorläufern ohne Sinterungsrisiko unerlässlich sind. Stärken Sie Ihre Material-Synthese – kontaktieren Sie KINTEK noch heute für eine Expertenberatung.

Visuelle Anleitung

Referenzen

- Sivashunmugam Sankaranarayanan, Wangyun Won. Catalytic pyrolysis of biomass to produce bio‐oil using layered double hydroxides (<scp>LDH</scp>)‐derived materials. DOI: 10.1111/gcbb.13124

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie unterscheidet sich ein Muffelofen von einem normalen Ofen? Entdecken Sie Präzisionsheizlösungen

- Was ist der Hauptzweck der Verwendung eines Muffelofens für die Bi5O7NO3-Synthese? Master-Phase & thermische Umwandlung

- Welches optionale Zubehör ist für Muffelöfen erhältlich? Präzision und Sicherheit in Ihrem Labor verbessern

- Welche verschiedenen Arten von Heizelementen werden in Muffelöfen verwendet und welche Temperaturbereiche decken sie ab? Wählen Sie das richtige Element für Ihr Labor

- Was ist die Funktion einer Muffelofen bei der Vorbehandlung von Ni-Fe-Cu-Legierungsanoden? Überlegene Korrosionsbeständigkeit erzielen

- Wie gewährleistet ein Hochtemperatur-Muffelofen Präzision bei der Erforschung von Phasentransformationen von Manganerz?

- Was ist die Hauptfunktion eines Muffelofens bei der CNM-Cl-Synthese? Master Precision Thermal Polycondensation

- Welche Art von Kühlsystem wird typischerweise in Labor-Muffelöfen verwendet? Entdecken Sie das einfache Abluftdesign für eine sichere, schrittweise Kühlung