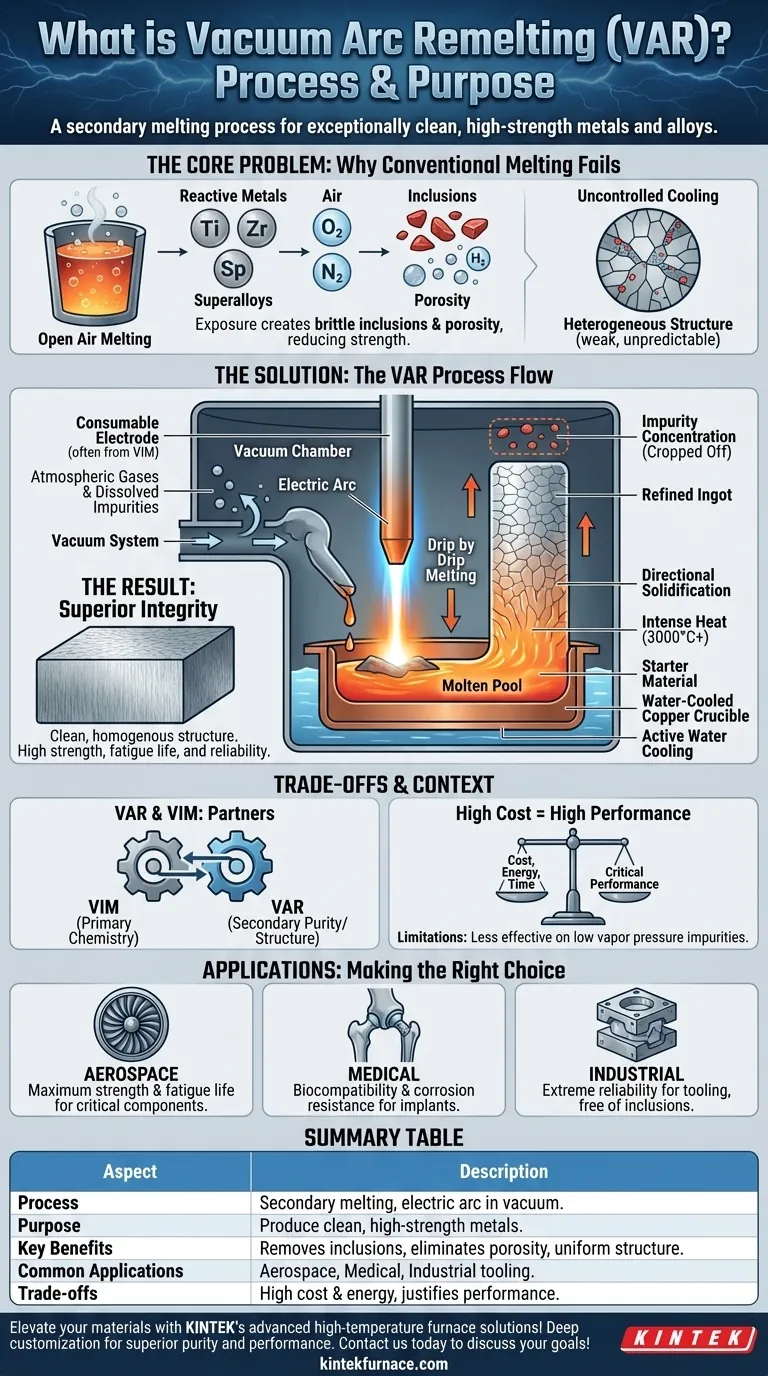

Im Kern ist das Vakuumlichtbogenschmelzen (VAR) ein sekundäres Schmelzverfahren, das darauf abzielt, außergewöhnlich reine, hochfeste Metalle und Legierungen herzustellen. Es funktioniert, indem ein starker Lichtbogen verwendet wird, um einen speziell vorbereiteten Metallstab, die sogenannte Verbrauchselektrode, in einer Hochvakuumkammer wieder aufzuschmelzen. Diese Umgebung reinigt das Metall, indem gelöste Gase und unerwünschte Verunreinigungen entfernt werden, was zu einem Endbarren mit überlegener struktureller Integrität und mechanischen Eigenschaften führt.

Die zentrale Herausforderung bei Hochleistungsmetallen wie Titan und Superlegierungen ist ihre Neigung, bei der Herstellung mit Luft zu reagieren und Verunreinigungen einzuschließen. VAR löst dieses Problem, indem es eine kontrollierte Vakuumumgebung schafft, die Kontamination eliminiert und die Erstarrung präzise steuert, wodurch Materialien entstehen, die für die anspruchsvollsten Anwendungen rein genug sind.

Das Kernproblem: Warum herkömmliches Schmelzen fehlschlägt

Um den Wert von VAR zu verstehen, muss man zunächst die Einschränkungen verstehen, die es überwindet. Standard-Schmelzverfahren, die an offener Luft durchgeführt werden, sind für hochfeste, reaktive Legierungen ungeeignet.

Die Herausforderung reaktiver Metalle

Metalle wie Titan, Zirkonium und Nickelbasis-Superlegierungen sind bei ihren Schmelztemperaturen hochreaktiv. Wenn sie der Atmosphäre ausgesetzt werden, verbinden sie sich leicht mit Sauerstoff und Stickstoff und bilden spröde, keramische Verbindungen, die als Einschlüsse bezeichnet werden. Diese Einschlüsse wirken als innere Spannungspunkte und beeinträchtigen die Festigkeit und Ermüdungslebensdauer des Metalls.

Das Problem der gelösten Gase

Während des anfänglichen Schmelzens können Gase wie Wasserstoff im geschmolzenen Metall gelöst werden. Wenn das Metall abkühlt und erstarrt, nimmt die Löslichkeit dieser Gase ab, wodurch sie aus der Lösung austreten und mikroskopisch kleine Hohlräume oder Blasen bilden. Dieser als Porosität bekannte Defekt reduziert die Dichte und Tragfähigkeit des Materials erheblich.

Die Notwendigkeit der Strukturkontrolle

Die Art und Weise, wie ein Metall erstarrt, bestimmt seine endgültige Kristallstruktur oder Korngröße. Unkontrolliertes Abkühlen führt zu einer ungleichmäßigen, grobkörnigen Struktur mit segregierten Verunreinigungen. Diese heterogene Struktur führt zu unvorhersehbaren und minderwertigen mechanischen Eigenschaften, wie geringer Duktilität und schlechter Ermüdungsbeständigkeit.

Wie das Vakuumlichtbogenschmelzen das Problem löst

VAR ist ein systematischer Prozess, der entwickelt wurde, um jedem dieser Fehlerpunkte direkt entgegenzuwirken. Es geht nicht darum, Roherz zu schmelzen, sondern darum, eine bereits geformte Legierung zu verfeinern.

Die Verbrauchselektrode

Der Prozess beginnt mit dem zu verfeinernden Material, das bereits geschmolzen und zu einem großen zylindrischen Stab – der Verbrauchselektrode – gegossen wurde. Dieses anfängliche Schmelzen erfolgt oft ebenfalls unter Vakuum, beispielsweise mittels Vakuuminduktionsschmelzen (VIM).

Die Rolle des Vakuums

Die Elektrode wird in einem versiegelten, wassergekühlten Kupfertiegel aufgehängt, und es wird ein starkes Vakuum erzeugt. Dieser entscheidende Schritt entfernt praktisch den gesamten atmosphärischen Sauerstoff und Stickstoff und verhindert so die Bildung neuer Einschlüsse. Das Vakuum hilft auch dabei, gelöste Gase wie Wasserstoff aus dem geschmolzenen Metall zu ziehen.

Der Lichtbogen und die kontrollierte Erstarrung

Zwischen dem Boden der Elektrode und einer kleinen Menge Anlaufmaterial im Tiegel wird ein Lichtbogen gezündet. Die intensive Hitze des Lichtbogens (über 3000 °C) schmilzt schrittweise die Spitze der Elektrode, die Tropfen für Tropfen in den Tiegel darunter fällt.

Da der Kupfersteg aktiv wassergekühlt wird, erstarrt das geschmolzene Metall fast unmittelbar nach seinem Eintreffen. Dies erzeugt eine hochgradig kontrollierte, gerichtete Erstarrung von unten nach oben. Während der Barren erstarrt, werden Verunreinigungen mit niedrigerem Schmelzpunkt vor der Erstarrungsfront hergeschoben und konzentrieren sich ganz oben im fertigen Barren, der später abgeschnitten wird. Dies führt zu einer außergewöhnlich sauberen und gleichmäßigen Kristallstruktur im gesamten nutzbaren Teil des Barrens.

Verständnis der Kompromisse und des Kontextes

VAR ist ein mächtiges Werkzeug, aber seine Anwendung ist spezifisch und bringt klare Kompromisse mit sich.

VAR vs. VIM: Eine notwendige Partnerschaft

Man sieht VAR oft im Zusammenhang mit dem Vakuuminduktionsschmelzen (VIM). Sie sind keine Konkurrenten, sondern Partner. VIM ist oft das primäre Schmelzverfahren zur Herstellung der anfänglichen Legierungszusammensetzung und zur Formung der Verbrauchselektrode. VAR ist der sekundäre Umschmelzschritt, der zur Erzielung des höchsten Reinheitsgrades und der besten Strukturverfeinerung dient.

Hohe Kosten, hohe Leistung

Der VAR-Prozess ist langsam, erfordert komplexe Ausrüstung und verbraucht erhebliche Mengen an Energie. Dies macht ihn wesentlich teurer als herkömmliches Schmelzen. Seine Anwendung ist daher auf Anwendungen beschränkt, bei denen die Materialintegrität nicht verhandelbar ist und die Leistung die Kosten rechtfertigt.

Grenzen des Prozesses

VAR ist sehr effektiv bei der Entfernung gelöster Gase und Oxide. Es ist jedoch weniger wirksam bei der Entfernung bestimmter nichtmetallischer Verunreinigungen oder Metallelemente mit sehr niedrigem Dampfdruck, da diese nicht leicht durch das Vakuum abgesaugt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Spezifikation eines VAR-verarbeiteten Materials ist eine bewusste technische Entscheidung, die durch die Notwendigkeit höchster Leistung und Zuverlässigkeit bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungslebensdauer liegt: VAR ist unerlässlich für die Herstellung der reinen, homogenen Superlegierungen, die für Turbinenscheiben von Strahltriebwerken und kritische Strukturkomponenten von Flugzeugzellen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität und Korrosionsbeständigkeit liegt: VAR ist der Standard für die Herstellung des hochreinen Titans, das für medizinische Implantate benötigt wird, bei denen Verunreinigungen unerwünschte Reaktionen im Körper verursachen könnten.

- Wenn Ihr Hauptaugenmerk auf extremer Zuverlässigkeit bei Werkzeugen liegt: VAR wird zur Herstellung von Spezialstählen und Legierungen für Hochleistungsformen und -werkzeuge verwendet, um das Fehlen von Einschlüssen zu gewährleisten, die zu vorzeitigem Versagen führen könnten.

Letztendlich ist die Wahl eines VAR-Materials eine Investition in die Beseitigung metallurgischer Variablen, die zu unvorhersehbaren Ausfällen führen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Sekundäres Schmelzen mittels Lichtbogen in einer Vakuumkammer zur Wiederaufschmelzung einer Verbrauchselektrode. |

| Hauptzweck | Herstellung außergewöhnlich reiner, hochfester Metalle durch Entfernung gelöster Gase und Verunreinigungen, um eine überlegene strukturelle Integrität zu gewährleisten. |

| Wesentliche Vorteile | Entfernt Einschlüsse, beseitigt Porosität, ermöglicht gerichtete Erstarrung für eine gleichmäßige Kristallstruktur. |

| Häufige Anwendungen | Luft- und Raumfahrt (Triebwerkskomponenten), Medizin (Implantate), Industrie (Hochleistungs-Werkzeuge). |

| Kompromisse | Hohe Kosten und Energieverbrauch, begrenzte Wirksamkeit bei bestimmten nichtmetallischen Verunreinigungen; wird eingesetzt, wenn die Leistung die Kosten rechtfertigt. |

Steigern Sie Ihre Materialien mit KINTEK's fortschrittlichen Hochtemperatur-Ofenlösungen! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir vielfältigen Laboren maßgeschneiderte Systeme wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Bedürfnisse und hilft Ihnen, überlegene Reinheit und Leistung bei der Metallverarbeitung zu erzielen. Bereit, Ihre Prozesse zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle