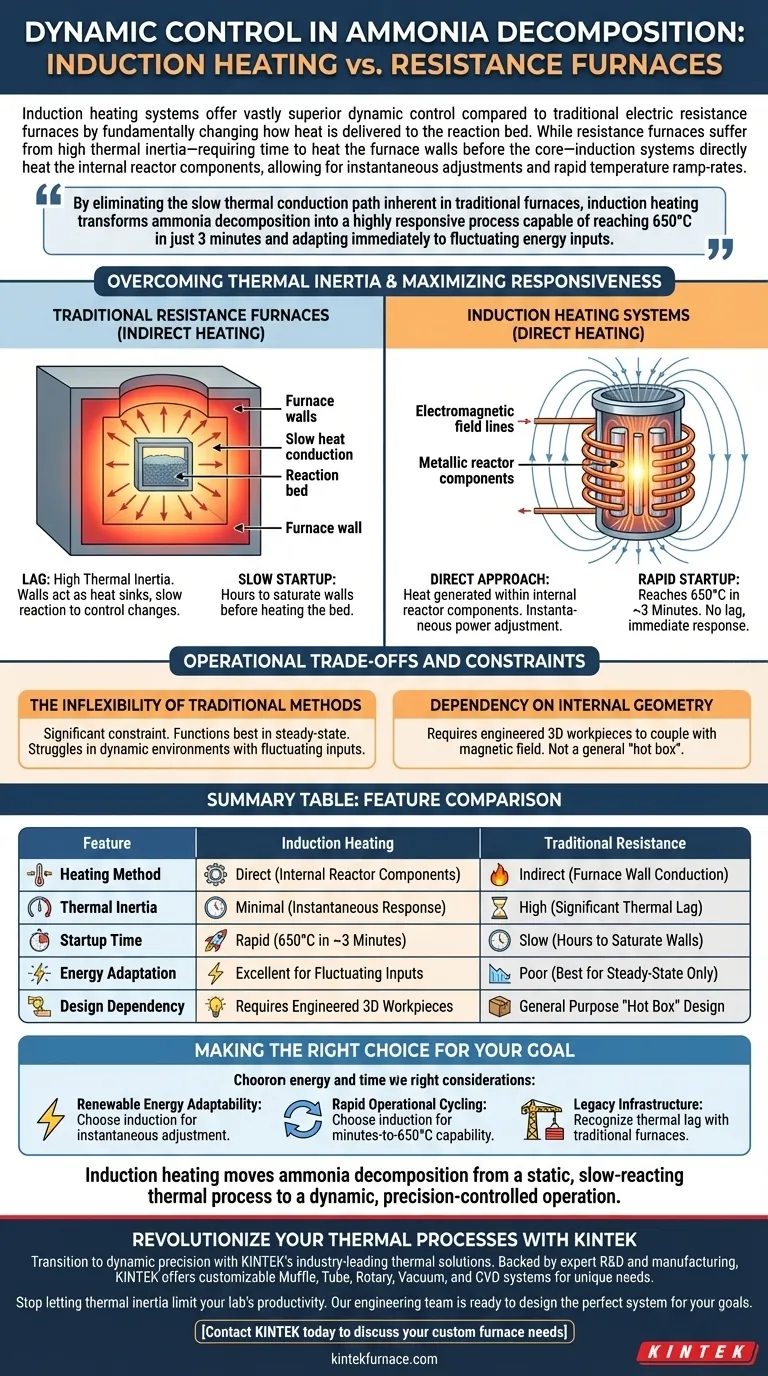

Induktionsheizsysteme bieten eine weitaus überlegene dynamische Steuerung im Vergleich zu herkömmlichen elektrischen Widerstandsöfen, indem sie die Art und Weise, wie Wärme in das Reaktionsbett eingebracht wird, grundlegend verändern. Während Widerstandsöfen unter hoher thermischer Trägheit leiden – sie benötigen Zeit, um die Ofenwände zu erhitzen, bevor der Kern erwärmt wird –, erwärmen Induktionssysteme die internen Reaktorkomponenten direkt, was sofortige Anpassungen und schnelle Temperaturrampen ermöglicht.

Durch die Eliminierung des langsamen Wärmeleitungspfades, der herkömmlichen Öfen innewohnt, verwandelt die Induktionsheizung die Ammoniakzersetzung in einen hochreaktiven Prozess, der in nur 3 Minuten 650 °C erreichen und sich sofort an schwankende Energieeinspeisungen anpassen kann.

Überwindung thermischer Trägheit

Die Verzögerung von Widerstandsöfen

Herkömmliche elektrische Widerstandsöfen arbeiten nach einem indirekten Heizprinzip. Das System muss zuerst die massiven Ofenwände aufheizen, die dann durch Leitung langsam Wärme auf das Reaktionsbett übertragen.

Dieser Prozess erzeugt eine hohe thermische Trägheit. Die Ofenwände wirken als Wärmesenke und verhindern, dass das System schnell auf Änderungen der Steuereinstellungen reagiert.

Der direkte Ansatz der Induktion

Im Gegensatz dazu umgehen Induktionsheizsysteme die Ofenstruktur vollständig. Sie erzeugen Wärme direkt in den internen Reaktorkomponenten (den 3D-Werkstücken).

Dadurch entfällt die Notwendigkeit, zuerst das Behältergefäß zu erhitzen. Durch die Beseitigung des langsamen Wärmeleitungspfades wird die Energie ohne Verzögerung genau dort geliefert, wo sie benötigt wird.

Geschwindigkeit und Reaktionsfähigkeit

Schnelle Startfähigkeiten

Der greifbarste Vorteil der direkten Erwärmung ist die drastische Reduzierung der Startzeit. Da das System die Ofenwände nicht mit Wärme sättigen muss, erreicht es schnell die Betriebstemperatur.

Insbesondere kann ein Induktionssystem in etwa 3 Minuten von Raumtemperatur auf 650 °C hochfahren.

Sofortige Leistungsanpassung

Die Steuerung in einem Induktionssystem ist praktisch sofortig. Da die Wärme im Werkstück erzeugt wird, ist die Wärmeleistung direkt an die Leistungsaufnahme gekoppelt.

Wenn sich die Leistungsaufnahme ändert, ändert sich die Wärmeerzeugung sofort. Es gibt keine Verzögerungszeit, während auf das Abkühlen oder Aufwärmen von Heizelementen oder Wänden gewartet wird.

Betriebliche Kompromisse und Einschränkungen

Die Unflexibilität traditioneller Methoden

Die hohe thermische Trägheit von Widerstandsöfen stellt eine erhebliche betriebliche Einschränkung dar. Sie funktionieren am besten im stationären Betrieb, bei dem Variablen selten geändert werden.

In dynamischen Umgebungen haben sie erhebliche Schwierigkeiten. Wenn die Energieeinspeisung sinkt oder sich die Prozessanforderungen ändern, reagiert das System zu langsam, um optimale Bedingungen aufrechtzuerhalten.

Abhängigkeit von der internen Geometrie

Induktionssysteme sind für ihre Funktion auf spezifische interne Reaktorkomponenten angewiesen. Die angegebene Effizienz – wie die 3-minütige Startzeit – hängt davon ab, dass diese 3D-Werkstücke so konstruiert sind, dass sie effektiv mit dem Magnetfeld koppeln.

Im Gegensatz zu einem Widerstandsofen, der als allgemeine „heiße Kiste“ fungiert, erfordert die Induktion einen konstruktiven Ansatz für das interne Reaktionsbett, um diese Ergebnisse zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Heizmethode für Ihre Ammoniakzersetzungsanwendung auszuwählen, berücksichtigen Sie Ihre betrieblichen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf der Anpassungsfähigkeit an erneuerbare Energien liegt: Wählen Sie Induktionsheizung, da ihre Fähigkeit, sich sofort an die Leistungsaufnahme anzupassen, es Ihnen ermöglicht, schwankende Energiequellen effektiv zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf schnellen Betriebszyklen liegt: Wählen Sie Induktionsheizung, um die Fähigkeit zu nutzen, 650 °C in Minuten statt in Stunden zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Nutzung bestehender Infrastruktur liegt: Erkennen Sie, dass traditionelle Widerstandsöfen Ihre Fähigkeit, auf Prozessänderungen zu reagieren, aufgrund ihrer inhärenten thermischen Verzögerung einschränken werden.

Induktionsheizung wandelt die Ammoniakzersetzung von einem statischen, langsam reagierenden thermischen Prozess in einen dynamischen, präzisionsgesteuerten Betrieb um.

Zusammenfassungstabelle:

| Merkmal | Induktionsheizsysteme | Traditionelle Widerstandsöfen |

|---|---|---|

| Heizmethode | Direkt (Interne Reaktorkomponenten) | Indirekt (Wärmeleitung der Ofenwand) |

| Thermische Trägheit | Minimal (Sofortige Reaktion) | Hoch (Erhebliche thermische Verzögerung) |

| Startzeit | Schnell (650 °C in ca. 3 Minuten) | Langsam (Stunden zum Sättigen der Wände) |

| Energieanpassung | Hervorragend für schwankende Eingaben | Schlecht (Nur für den stationären Betrieb geeignet) |

| Konstruktionsabhängigkeit | Erfordert konstruierte 3D-Werkstücke | Allzweck-„heiße Kiste“-Design |

Revolutionieren Sie Ihre thermischen Prozesse mit KINTEK

Wechseln Sie von statischer Heizung zu dynamischer Präzision mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an Ammoniakzersetzung und Materialwissenschaft zu erfüllen.

Hören Sie auf, die Produktivität Ihres Labors durch thermische Trägheit einschränken zu lassen. Ob Sie schnelle Betriebszyklen oder Anpassungsfähigkeit an erneuerbare Energiequellen benötigen, unser Ingenieurteam ist bereit, das perfekte System für Ihre Ziele zu entwickeln.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie beeinflusst ein Induktionsofen die Korngröße von Kupfer? Optimieren Sie die Mikrostruktur durch schnelles Aufheizen

- Warum ist es notwendig, Titan vor Legierungen aus CoCrFeNiZr0,3 vorzuschmelzen? Wesentliche Reinigung für Reinheit

- Was ist die Funktion eines Hochtemperatur-Induktionsofens bei metallurgischen Legierungen wie Fe-Sn-S-C? Wichtige Vorteile erklärt

- Was ist ein Vakuuminduktionsschmelzofen (VIM) und was leistet er? Entdecken Sie präzises Schmelzen für hochreine Legierungen

- Was ist die Hauptfunktion eines Lichtbogenofens bei der Synthese von Cr0.82Mn0.18Ge? Erzielung einer hochreinen Legierungsschmelze

- Was macht das Induktionserwärmen präziser als andere Methoden? Entdecken Sie unübertroffene Kontrolle & Geschwindigkeit

- Was ist induktives Rühren bei Schmelzanwendungen? Metallurgische Spitzenkontrolle für überlegene Schmelzqualität

- Welche Energieeffizienzvorteile bieten Induktionsschmelzöfen? Erzielen Sie 30-80 % höhere Energieeinsparungen