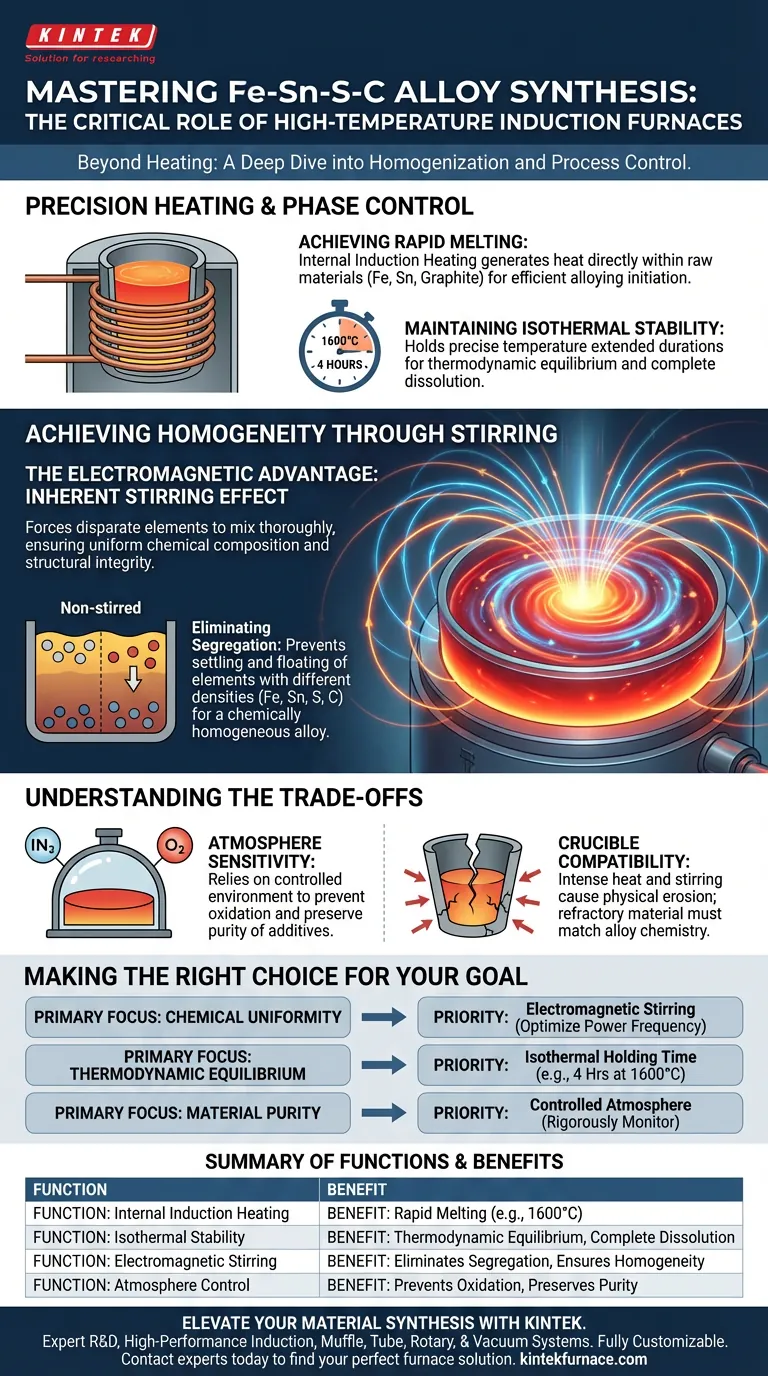

Der Hochtemperatur-Induktionsofen fungiert als entscheidendes Verarbeitungsgefäß für die Synthese von Fe-Sn-S-C-Legierungen und erfüllt Funktionen, die weit über das einfache Erhitzen hinausgehen. Seine Hauptaufgabe besteht darin, die spezifischen Rohmaterialien – Elektrolyteisenspäne, Zinnsplitter, Eisensulfidpulver und Graphitpulver – unter einer streng kontrollierten Atmosphäre schnell zu schmelzen. Entscheidend ist, dass er präzise isotherme Bedingungen aufrechterhält, wie z. B. das Halten der Schmelze bei 1600 °C über längere Zeiträume (z. B. vier Stunden), während er elektromagnetische Kräfte zur aktiven Durchmischung der Legierung nutzt.

Die Kernbotschaft Ein Hochtemperatur-Induktionsofen schmilzt Metall nicht nur; er homogenisiert es. Sein entscheidender Vorteil ist der inhärente elektromagnetische Rühreffekt, der dazu zwingt, unterschiedliche Elemente gründlich zu mischen, um sicherzustellen, dass die endgültige Legierung eine einheitliche chemische Zusammensetzung und strukturelle Integrität aufweist.

Präzise Erwärmung und Phasensteuerung

Schnelles Schmelzen erreichen

Der Induktionsofen ist speziell dafür ausgelegt, Materialien schnell in den flüssigen Zustand zu bringen.

Durch die Induktion von elektrischen Strömen direkt in den leitfähigen Rohmaterialien (Eisen, Zinn, Graphit) erzeugt er Wärme intern, anstatt sich auf externe Strahlung zu verlassen. Dieser Mechanismus stellt sicher, dass hohe Schmelzpunkte effizient erreicht werden und der Legierungsprozess für das Fe-Sn-S-C-System eingeleitet wird.

Aufrechterhaltung der isothermen Stabilität

Die Erzeugung einer stabilen Legierung erfordert mehr als nur das Erreichen einer Spitzentemperatur; sie erfordert thermische Konsistenz.

Für Fe-Sn-S-C-Legierungen muss der Ofen eine stabile Temperatur von etwa 1600 °C für Zeiträume von bis zu vier Stunden aufrechterhalten. Diese verlängerte Haltezeit ermöglicht es den verschiedenen Komponenten, ein thermodynamisches Gleichgewicht zu erreichen, was die vollständige Auflösung der Graphit- und Sulfidpulver in der Eisenmatrix gewährleistet.

Homogenität durch Rühren erreichen

Der elektromagnetische Vorteil

Die ausgeprägteste Funktion eines Induktionsofens ist sein elektromagnetischer Rühreffekt.

Im Gegensatz zu Widerstandsöfen (wie Muffel- oder Kammeröfen), die statische Wärme liefern, erzeugt das Magnetfeld in einem Induktionsofen eine physikalische Bewegung innerhalb des geschmolzenen Pools. Dieses "Rühren" ist automatisch und kontinuierlich, solange die Induktionsleistung aktiv ist.

Segregation beseitigen

Einheitlichkeit ist die größte Herausforderung bei der Legierung von Elementen mit unterschiedlichen Dichten, wie Eisen und Zinn.

Die elektromagnetische Agitation zirkuliert die Schmelze kontinuierlich und verhindert, dass sich schwerere Elemente absetzen und leichtere Elemente aufsteigen. Dies gewährleistet, dass der Kohlenstoff (C) und der Schwefel (S) gleichmäßig in der Eisen- (Fe) und Zinn- (Sn) Matrix verteilt sind, was zu einer chemisch homogenen Legierung führt.

Handelsübliche Abwägungen verstehen

Atmosphärenempfindlichkeit

Während der Ofen hervorragende Wärme und Rührung bietet, ist er für die Aufrechterhaltung der Reinheit stark auf eine kontrollierte Atmosphäre angewiesen.

Wenn die Schutzatmosphäre beeinträchtigt wird, können aktive Elemente in der Schmelze mit Sauerstoff reagieren. Wie bei ähnlichen Vakuuminduktionsprozessen kann ein Versagen bei der Kontrolle der Umgebung zum Verlust von Legierungselementen oder zur Bildung unerwünschter Oxide führen, was die mechanischen Eigenschaften des Materials beeinträchtigt.

Tiegelkompatibilität

Die intensive Hitze und die Rührwirkung üben erheblichen Druck auf die Ofenauskleidung (Tiegel) aus.

Bei 1600 °C ist die geschmolzene Fe-Sn-S-C-Legierung hochreaktiv. Die Rührwirkung kann die physikalische Erosion des Tiegels verstärken und potenziell nichtmetallische Einschlüsse in die Schmelze einbringen, wenn das feuerfeste Material nicht perfekt auf die Chemie der Legierung abgestimmt ist.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Herstellung Ihrer Legierung sicherzustellen, beachten Sie diese strategischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf chemischer Einheitlichkeit liegt: Verlassen Sie sich auf die elektromagnetische Rührfähigkeit des Induktionsofens; stellen Sie sicher, dass die Frequenz so eingestellt ist, dass diese Agitation während der Haltephase optimiert wird.

- Wenn Ihr Hauptaugenmerk auf thermodynamischem Gleichgewicht liegt: Priorisieren Sie die isotherme Haltezeit (z. B. 4 Stunden bei 1600 °C), um die vollständige Diffusion von Kohlenstoff und Schwefel in das Eisengitter zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Überwachen Sie rigoros die kontrollierte Atmosphäre, da das Induktionsrühren bei Oxidation unwirksam ist, wenn die Umgebung nicht versiegelt oder inert ist.

Der Erfolg bei der Herstellung von Fe-Sn-S-C-Legierungen liegt darin, den Induktionsofen nicht nur als Heizgerät, sondern als Präzisionsmischer zu nutzen.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Vorteil für Fe-Sn-S-C-Legierungen |

|---|---|---|

| Interne Induktionsheizung | Erzeugt Wärme direkt in leitfähigen Rohmaterialien. | Erreicht schnell Schmelzpunkte (z. B. 1600 °C) für Eisen und Graphit. |

| Isotherme Stabilität | Hält eine konstante Temperatur über längere Zeiträume aufrecht. | Gewährleistet thermodynamisches Gleichgewicht und vollständige Auflösung der Komponenten. |

| Elektromagnetisches Rühren | Verwendet Magnetfelder, um die Schmelze physikalisch zu zirkulieren. | Eliminiert die Segregation von Zinn und Eisen und gewährleistet chemische Homogenität. |

| Atmosphärenkontrolle | Betrieb unter Vakuum oder Inertgasbedingungen. | Verhindert Oxidation und bewahrt die Reinheit von Kohlenstoff- und Schwefelzusätzen. |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision in der Metallurgie erfordert mehr als nur Wärme; sie erfordert absolute Kontrolle über Homogenisierung und Umgebung. Gestützt auf fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Induktions-, Muffel-, Rohr-, Dreh- und Vakuumsysteme, die entwickelt wurden, um die strengen Anforderungen der Legierungsherstellung zu erfüllen.

Ob Sie komplexe Fe-Sn-S-C-Systeme synthetisieren oder Keramiken der nächsten Generation entwickeln, unsere Labor-Hochtemperaturöfen sind vollständig an Ihre einzigartigen Forschungsanforderungen anpassbar. Gewährleisten Sie chemische Einheitlichkeit und strukturelle Integrität bei jeder Schmelze.

Bereit, Ihren Legierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Hyunjae Kim, Youn‐Bae Kang. Evaporation of Sn from Molten Fe–C–S Alloy Under Reduced Pressure at 1650 $$^\circ $$C for Developing Sustainable Ferrous Scrap Recycling Process. DOI: 10.1007/s11663-025-03579-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird hochreines Argon-Gas beim Schmelzen von AlCoCrFeNi2.1-Legierungen verwendet? Gewährleistung höchster Legierungsreinheit

- Welche Rolle spielt ein Vakuumlichtbogenofen bei der Synthese von AlCrFeNi-HEAs? Erzielung von hochreinem Material und Homogenität

- Was sind die Hauptvorteile von Vakuumschmelzöfen? Erzielen Sie überlegene Reinheit und Kontrolle für Hochleistungsmaterialien

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Welche Effizienzvorteile bieten parallel geschaltete Induktionsspulen? Steigerung der Energienutzung um über 20 %

- Warum werden Induktionsöfen für das Kupferschmelzen bevorzugt? Erreichen Sie hohe Effizienz und überlegene Qualität

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen (VIM)? Präzise Steuerung für Hochleistungslegierungsstähle

- Wie funktioniert die Vakuumkammer in einem Vakuumgießofen? Erschließen Sie Reinheit und Leistung beim Metallguss