Im Wesentlichen werden Induktionsöfen zum Schmelzen von Kupfer bevorzugt, da sie eine einzigartige Kombination aus hoher Effizienz, präziser Temperaturkontrolle und überlegener metallurgischer Qualität bieten. Diese Methode erzeugt Wärme direkt im Kupfer selbst, wodurch Energieverluste minimiert, der Verlust wertvollen Metalls durch Oxidation reduziert und eine Kontamination durch externe Brennstoffquellen verhindert wird.

Das Schmelzen eines hochwertigen und hochleitfähigen Metalls wie Kupfer stellt eine Reihe besonderer Herausforderungen dar. Die Überlegenheit von Induktionsöfen liegt nicht in einer einzigen Eigenschaft, sondern darin, wie ihr grundlegendes Funktionsprinzip diese Herausforderungen direkt löst, was zu erheblichen finanziellen, betrieblichen und qualitativen Vorteilen führt.

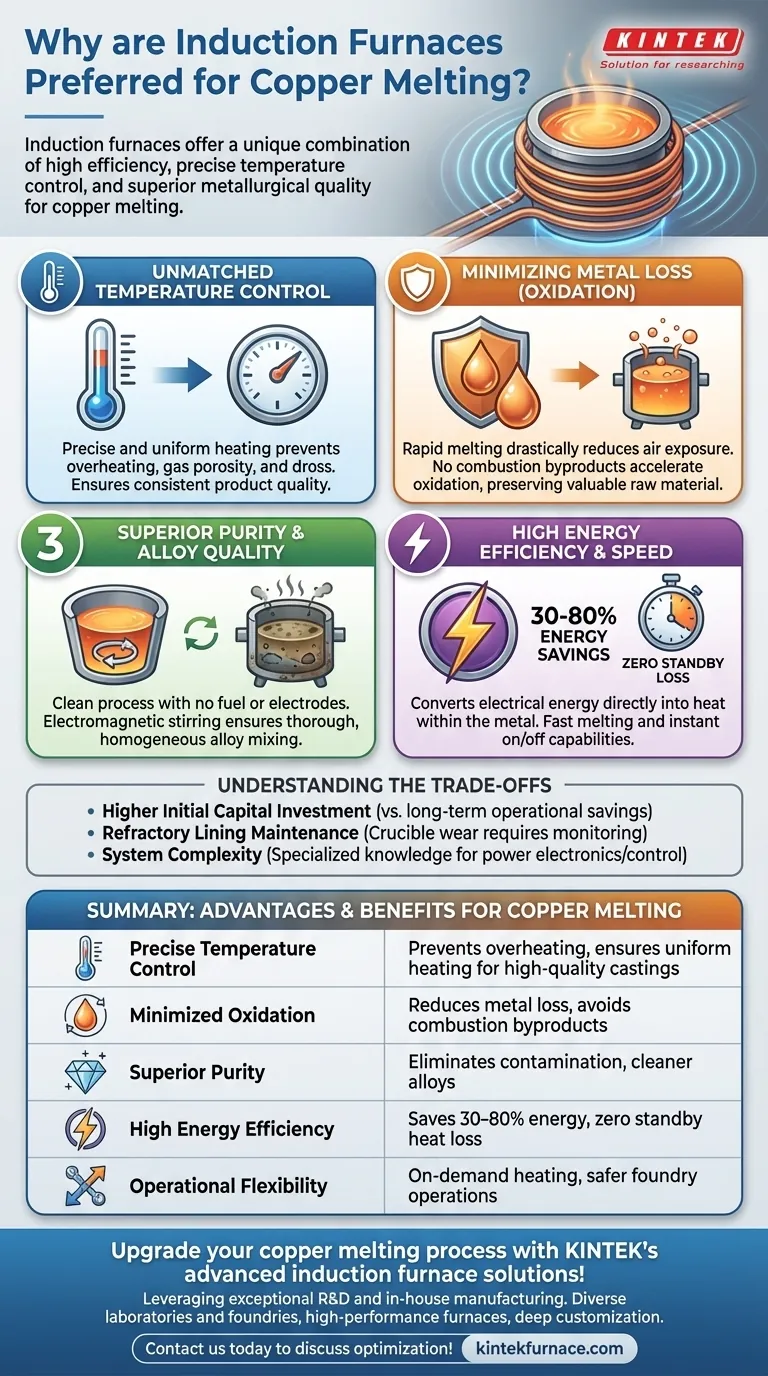

Die Kernvorteile der Induktion beim Kupferschmelzen

Die Art und Weise, wie die Induktionstechnologie Wärme überträgt, unterscheidet sich grundlegend von traditionellen, befeuerten oder Widerstandsofen, und dieser Unterschied ist der Schlüssel zu ihrem Erfolg bei Kupfer.

Unübertroffene Temperaturkontrolle und Konsistenz

Der Prozess funktioniert, indem ein elektromagnetisches Feld genutzt wird, um direkt im Kupfer einen elektrischen Strom zu induzieren, wodurch es von innen nach außen erhitzt wird. Dies ermöglicht eine extrem präzise und gleichmäßige Temperaturkontrolle, was entscheidend ist, um Überhitzung, Gasporosität und die Bildung unerwünschter Oxide (Zunder) zu verhindern.

Dieses Maß an Kontrolle stellt sicher, dass das Endgussprodukt exakte Spezifikationen erfüllt, sei es ein kleines Einzelteil oder eine große Bronzestruktur.

Minimierung von Metallverlusten (Oxidation)

In herkömmlichen Öfen ist geschmolzenes Kupfer über längere Zeiträume Hitze und atmosphärischem Sauerstoff ausgesetzt, was zu erheblichen Metallverlusten durch Oxidation führt.

Induktionsöfen schmelzen Kupfer sehr schnell, wodurch die Zeit, in der das geschmolzene Metall der Luft ausgesetzt ist, drastisch reduziert wird. Da die Wärme intern erzeugt wird, gibt es keine Verbrennungsprodukte, die die Oxidation beschleunigen, wodurch mehr von Ihrem wertvollen Rohmaterial erhalten bleibt.

Überlegene Reinheit und Legierungsqualität

Traditionelle Öfen führen das Risiko einer Kontamination durch Brennstoff, Verbrennungsgase oder sich zersetzende Elektroden ein.

Das Induktionsschmelzen ist ein außergewöhnlich sauberer Prozess. Da weder Brennstoff noch Elektroden beteiligt sind, gibt es keine externen Elemente, die die Schmelze verunreinigen könnten. Das elektromagnetische Feld erzeugt außerdem eine natürliche Rührwirkung, die sicherstellt, dass Legierungen für eine gleichbleibende Qualität gründlich und homogen gemischt werden.

Hohe Energieeffizienz und Geschwindigkeit

Befeuerte Öfen verlieren einen enormen Teil der Wärme an die Umgebung und benötigen viel Zeit, um die Betriebstemperatur zu erreichen.

Induktionsöfen sind hoch effizient und wandeln einen großen Prozentsatz der elektrischen Energie direkt in Wärme im Metall um. Sie bieten Energieeinsparungen von 30 % bis 80 % gegenüber herkömmlichen Methoden und weisen keine Standby-Wärmeverluste auf, da sie fast augenblicklich ein- und ausgeschaltet werden können.

Die Abwägungen verstehen

Obwohl das Induktionsschmelzen sehr vorteilhaft ist, ist es wichtig, das Gesamtbild für eine ausgewogene technische Bewertung zu berücksichtigen.

Hohe anfängliche Investitionskosten

Die Anschaffungskosten für ein Induktionsschmelzanlagensystem, einschließlich des Netzteils, der Spulen und des Kühlsystems, sind typischerweise höher als die eines einfachen befeuerten Ofens. Dies ist ein klassischer Kompromiss zwischen höheren Investitionsausgaben und deutlich geringeren langfristigen Betriebsausgaben.

Feuerfestauskleidung und Wartung

Der Tiegel (oder die Feuerfestauskleidung), der das geschmolzene Metall enthält, ist eine kritische Komponente, die mit der Zeit verschleißt und sorgfältige Überwachung sowie regelmäßigen Austausch erfordert. Der Zustand der Auskleidung ist sowohl für die Sicherheit als auch für die Betriebseffizienz von größter Bedeutung.

Systemkomplexität

Die Leistungselektronik und Steuerungssysteme eines Induktionsofens sind komplexer als ein einfacher Gasbrenner. Dies kann im Vergleich zu älteren, mechanisch einfacheren Ofentypen spezialisierteres Wissen für die Fehlerbehebung und Wartung erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Ihre spezifischen Ziele bestimmen, wie Sie die Vorteile des Induktionsschmelzens gewichten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und hohem Durchsatz liegt: Die schnellen Schmelzraten und erheblichen Energieeinsparungen machen die Induktion zu einer überlegenen langfristigen finanziellen Investition.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen und Gussqualität liegt: Die präzise Temperaturkontrolle und die kontaminationsfreie Natur des Induktionsschmelzens sind nicht verhandelbar, um strenge metallurgische Standards zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität und Arbeitssicherheit liegt: Die bedarfsgerechte Erwärmung und die vollständige Eliminierung von Gefahren durch brennbare Brennstoffe machen die Induktion zur idealen Wahl für eine moderne, anpassungsfähige Gießerei.

Letztendlich ist die Wahl eines Induktionsofens eine strategische Entscheidung, in einen Prozess zu investieren, der ein saubereres, konsistenteres und profitableres Endprodukt liefert.

Zusammenfassungstabelle:

| Vorteil | Nutzen für das Kupferschmelzen |

|---|---|

| Präzise Temperaturkontrolle | Verhindert Überhitzung und gewährleistet gleichmäßige Erwärmung für hochwertige Gussteile |

| Minimierte Oxidation | Reduziert Metallverluste durch schnelles Schmelzen und Vermeidung von Verbrennungsprodukten |

| Überlegene Reinheit | Eliminiert Kontaminationen aus externen Quellen für sauberere Legierungen |

| Hohe Energieeffizienz | Spart 30-80 % Energie bei keinen Standby-Wärmeverlusten und schnellem Schmelzen |

| Betriebliche Flexibilität | Ermöglicht bedarfsgerechte Erwärmung und sicherere, anpassungsfähigere Gießereibetriebe |

Verbessern Sie Ihren Kupferschmelzprozess mit den fortschrittlichen Induktionsschmelzlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir vielfältigen Laboren und Gießereien Hochleistungsöfen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Anlagen, ergänzt durch starke Tiefanpassungsfähigkeiten, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Erleben Sie gesteigerte Effizienz, Reinheit und Kosteneinsparungen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter