Im Wesentlichen funktioniert die Vakuumkammer in einem Gießofen als abgedichtetes Gehäuse, aus dem Luft und andere atmosphärische Gase abgepumpt werden, um eine ultra-niedrige Druckumgebung zu schaffen. Dieses Vakuum wirkt als Schutzschild und verhindert, dass das geschmolzene Metall mit Sauerstoff und anderen Gasen reagiert, was sonst Verunreinigungen einführen und die Qualität des Endprodukts beeinträchtigen würde.

Die Vakuumkammer ist nicht nur ein Behälter; sie ist ein aktives System, das darauf ausgelegt ist, eine chemisch reine Umgebung zu schaffen. Ihr Hauptzweck ist es, atmosphärische Störungen zu eliminieren und die Integrität des geschmolzenen Metalls vom Schmelzpunkt bis zur Erstarrung zu gewährleisten.

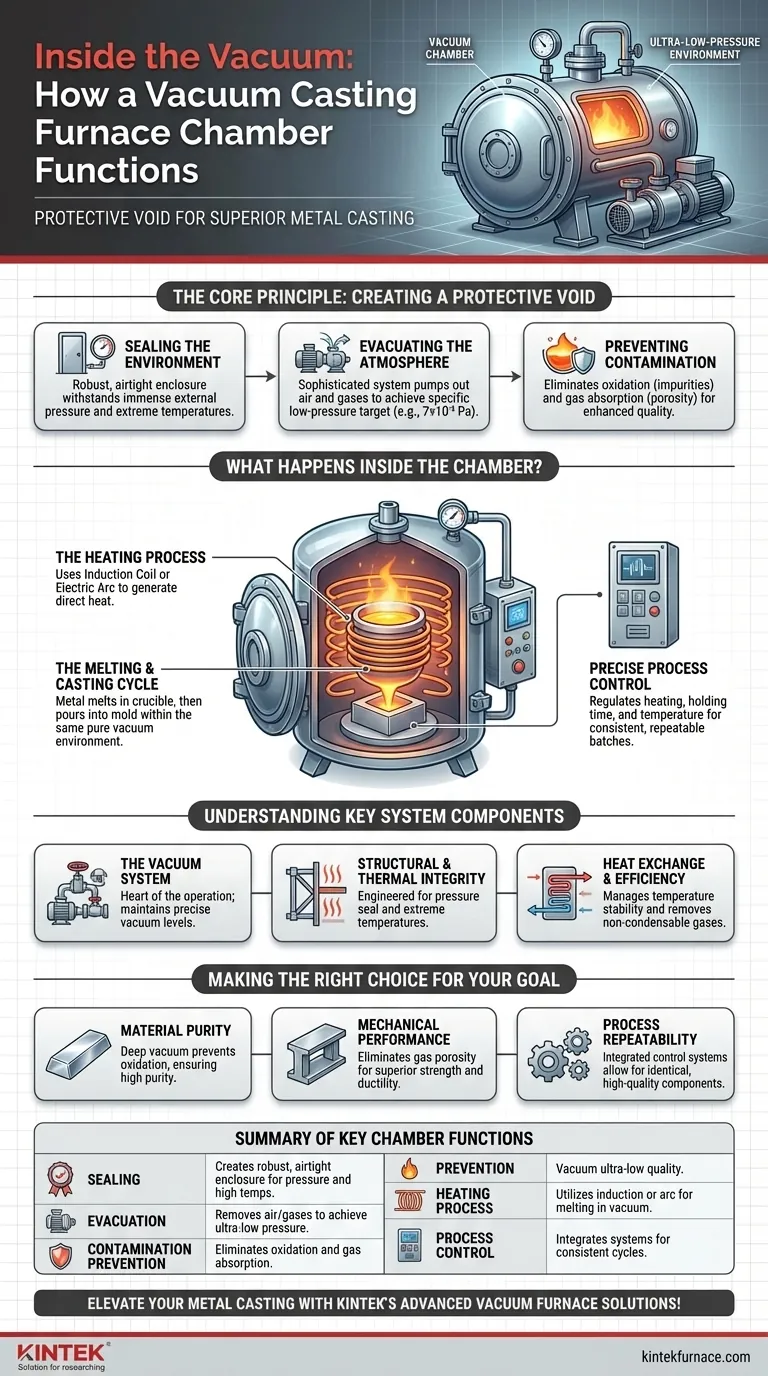

Das Kernprinzip: Die Schaffung eines schützenden Vakuums

Der gesamte Prozess hängt von der Fähigkeit der Kammer ab, ein stabiles Vakuum zu erzeugen und aufrechtzuerhalten. Dieses scheinbar einfache Konzept ist entscheidend für die Herstellung von Hochleistungskomponenten aus Metall.

Abdichtung der Umgebung

Die Kammer eines Vakuumgießofens ist ein robustes, abgedichtetes Gehäuse. Sie ist so konstruiert, dass sie dem enormen Außendruck der Atmosphäre standhält, sobald die innere Luft evakuiert ist, sowie den extremen Temperaturen, die während des Schmelzprozesses entstehen.

Evakuierung der Atmosphäre

An die Kammer ist ein hochentwickeltes Vakuumsystem angeschlossen, das aus starken Pumpen, Ventilen und Manometern besteht. Dieses System entfernt aktiv Luft und andere Gase, um einen bestimmten, niedrigen Druckwert zu erreichen, der oft in Pascal (Pa) gemessen wird.

Verhinderung von Kontamination

Die Entfernung der Atmosphäre ist aus zwei Gründen entscheidend:

- Verhinderung von Oxidation: Ohne Vakuum würde das heiße, reaktive geschmolzene Metall sofort eine Bindung mit dem Sauerstoff in der Luft eingehen. Dies erzeugt Oxide (Verunreinigungen), die den endgültigen Guss schwächen können.

- Beseitigung der Gasaufnahme: Gase wie Wasserstoff und Stickstoff können sich im geschmolzenen Metall lösen und beim Abkühlen winzige Blasen oder Poren bilden. Diese Gasporosität erzeugt innere Schwachstellen und reduziert die Festigkeit und Duktilität des Materials drastisch.

Was passiert in der Kammer?

In der Kammer finden die kritischen Phasen des Schmelzens und Gießens statt. Sie beherbergt alle notwendigen Komponenten in einer kontrollierten Umgebung.

Der Heizprozess

Die Kammer enthält eine Wärmequelle zum Schmelzen des Rohmetalls (der Charge). Gängige Methoden sind eine Induktionsspule, die elektromagnetische Felder nutzt, um direkt im Metall Wärme zu erzeugen, oder ein Lichtbogen, der das Material mit einer energiereichen elektrischen Entladung schmilzt.

Der Schmelz- und Gießzyklus

Die Rohmetallcharge wird in einen Tiegel gegeben, der sich dann in der Vakuumkammer befindet. Sobald das Vakuum aufgebaut ist, wird das Heizsystem aktiviert. Nachdem das Metall die gewünschte Temperatur erreicht hat, wird es in eine Form gegossen, die sich oft ebenfalls in derselben Vakuumumgebung befindet, um die Reinheit zu gewährleisten.

Präzise Prozesssteuerung

Ein Temperaturregelsystem arbeitet eng mit dem Vakuumsystem zusammen. Es reguliert die Aufheizgeschwindigkeit, die Haltezeit und die Gesamttemperatur präzise, um sicherzustellen, dass der Schmelzprozess Charge für Charge konsistent und wiederholbar ist.

Verständnis der Schlüsselkomponenten des Systems

Die Wirksamkeit der Vakuumkammer hängt von der Integration mehrerer kritischer Subsysteme ab. Ein Missmanagement eines Teils kann den gesamten Prozess gefährden.

Das Vakuumsystem

Dies ist das Herzstück des Betriebs. Es umfasst Pumpen zur Erzeugung des Vakuums, Ventile zur Isolierung der Kammer und Manometer zur Überwachung des Druckniveaus. Die Aufrechterhaltung eines bestimmten Vakuumniveaus (z. B. bis zu 7×10⁻³ Pa) ist unerlässlich, um die Reinheit hochreaktiver Legierungen zu gewährleisten.

Strukturelle und thermische Integrität

Die Kammer selbst muss eine technische Meisterleistung sein. Sie muss bei einem Druckunterschied von einer gesamten Atmosphäre perfekt abdichten und gleichzeitig einen Prozess beherbergen, der bei Hunderten oder Tausenden von Grad Celsius abläuft.

Wärmeaustausch und Effizienz

Fortschrittliche Öfen verfügen über Wärmeaustauschsysteme zur Regelung der extremen Temperaturen. Diese Systeme, die manchmal ein Medium wie Wasser in einem separaten Mantel verwenden, helfen, die thermische Stabilität aufrechtzuerhalten. Sie verbessern auch die Effizienz, indem sie nicht kondensierbare Gase entfernen, die den Wärmetransfer in der Kammer behindern könnten.

Die richtige Wahl für Ihr Ziel treffen

Die Funktion der Vakuumkammer ermöglicht direkt bestimmte Qualitätsziele. Das Verständnis dieser Verbindung hilft Ihnen, sich auf die kritischsten Prozessparameter zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Die Fähigkeit des Vakuumsystems, ein tiefes Vakuum zu erreichen und zu halten, ist der wichtigste Faktor zur Verhinderung von Oxidation.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung liegt: Die Eliminierung von Gasporosität, garantiert durch die Entfernung der Atmosphäre vor dem Schmelzen, ist wesentlich für die Erzielung überlegener Festigkeit und Duktilität.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Die integrierten Temperatur- und Vakuumsysteme ermöglichen es Ihnen, jedes Mal identische, qualitativ hochwertige Komponenten herzustellen.

Letztendlich verwandelt die Vakuumkammer den Guss von einem einfachen Schmelzprozess in eine präzise Wissenschaft der Materialerzeugung.

Zusammenfassungstabelle:

| Aspekt | Funktion |

|---|---|

| Abdichtung | Schafft ein robustes, luftdichtes Gehäuse, um Druck und hohe Temperaturen standzuhalten. |

| Evakuierung | Entfernt Luft und Gase mithilfe von Pumpen und Ventilen, um einen Ultra-Niederdruck (z. B. 7×10⁻³ Pa) zu erreichen. |

| Kontaminationsverhinderung | Eliminiert Oxidation und Gasaufnahme und reduziert so Verunreinigungen und Porosität im Endprodukt. |

| Heizprozess | Verwendet Induktionsspulen oder Lichtbögen, um Metall in der Vakuumumgebung zu schmelzen. |

| Prozesskontrolle | Integriert Temperatur- und Vakuumsysteme für konsistente, wiederholbare Schmelz- und Gießzyklen. |

Steigern Sie Ihren Metallguss mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffelöfen, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifende Anpassungsfähigkeit stellt die präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen sicher und liefert überlegene Reinheit, mechanische Leistung und Prozesswiederholbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz