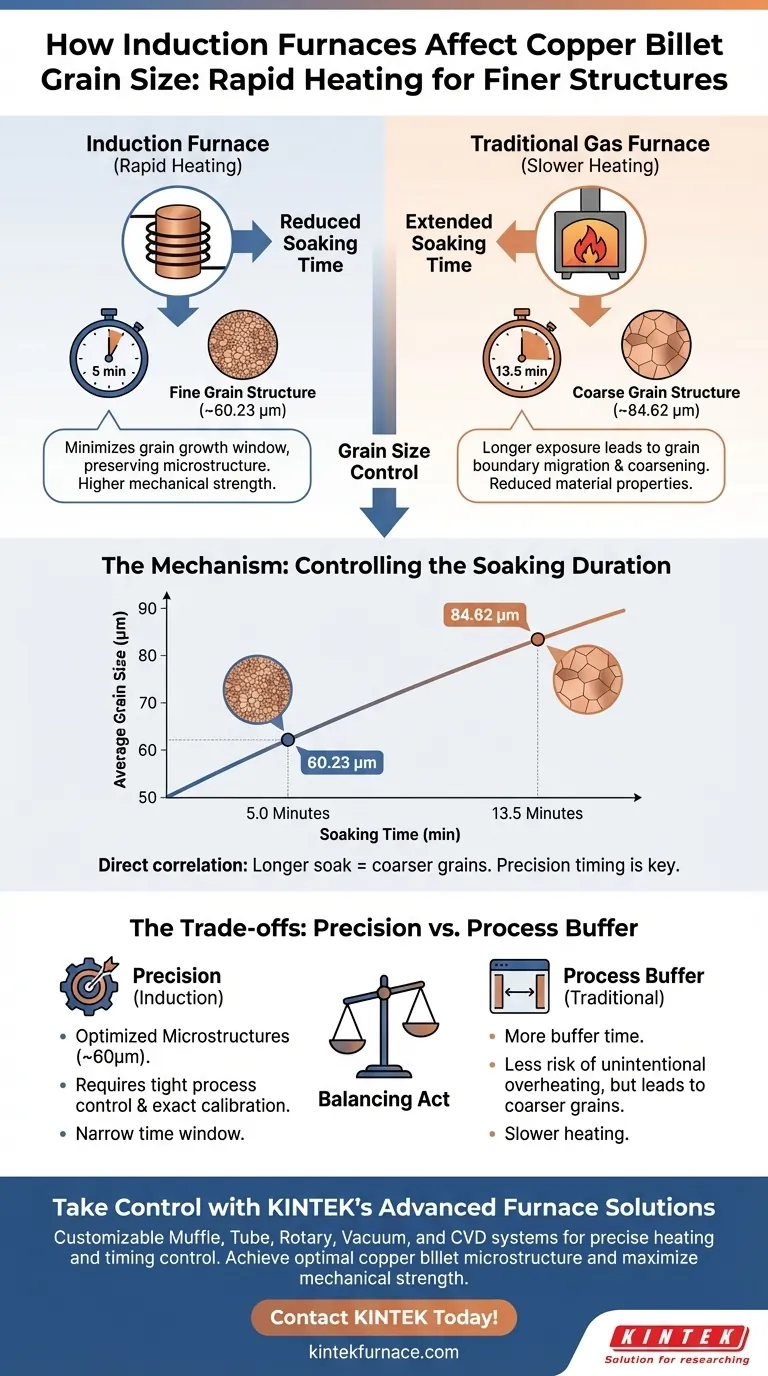

Induktionsöfen beeinflussen die Korngröße durch schnelles Aufheizen und präzise Zeitsteuerung erheblich. Durch kürzere Haltezeiten im Vergleich zu herkömmlichen Gasöfen minimiert die Induktionserwärmung das Zeitfenster für das Kornwachstum. Insbesondere die Verkürzung der Haltezeit ermöglicht es dem Kupferknüppel, eine feinere Mikrostruktur beizubehalten, während eine verlängerte Einwirkung hoher Temperaturen unweigerlich zu Grobkörnigkeit führt.

Die schnelle Aufheizfähigkeit eines Induktionsofens ermöglicht verkürzte Haltezeiten, was der Hauptfaktor für die Erhaltung feiner Kornstrukturen in Kupferknüppeln ist. Die Kontrolle dieser Dauer ist entscheidend für die Bestimmung der mechanischen Eigenschaften des endgültigen extrudierten Produkts.

Der Mechanismus der Kornkontrolle

Schnelles Aufheizen im Vergleich zu herkömmlichen Methoden

Induktionsöfen bieten gegenüber herkömmlichen Gasöfen einen deutlichen Vorteil, da sie die Wärme direkt im Metall erzeugen. Dies ermöglicht schnelles Aufheizen und eine präzise Temperaturregelung.

Da die Zieltemperatur schneller erreicht wird, verbringt der Kupferknüppel insgesamt weniger Zeit im kritischen Temperaturbereich für Kornwachstum.

Der Zusammenhang zwischen Haltezeit und Korngröße

Die Dauer, die ein Knüppel bei Temperatur verbleibt, bekannt als Haltezeit, ist direkt mit der endgültigen Korngröße verbunden.

Der Zusammenhang ist linear: Mit zunehmender Haltezeit wandern Korngrenzen und Körner verschmelzen, was zu einer gröberen Struktur führt. Die Kontrolle dieser Variablen ist der effektivste Weg, die Mikrostruktur des Mutterrohrs zu bestimmen.

Datengestützte Beweise

Auswirkungen kurzer Haltezeiten

Die Minimierung der Haltezeit ist der Schlüssel zur Erzielung einer feinen Kornstruktur.

Gemäß spezifischen Verarbeitungsdaten führt die Verkürzung der Haltezeit in einem Induktionsofen auf 5 Minuten zu einer deutlich feineren Korngröße. Unter diesen Bedingungen wird die Korngröße im Mutterrohr auf etwa 60,23 µm gemessen.

Folgen verlängerter Haltezeiten

Wenn der Prozess verlängert wird, verschlechtert sich die Mikrostruktur.

Eine Verlängerung der Haltezeit auf 13,5 Minuten ermöglicht ein erhebliches Kornwachstum. Daten deuten darauf hin, dass diese längere Dauer zu einer Grobkörnigkeit von bis zu 84,62 µm führt und die Materialeigenschaften der Legierung verändert.

Verständnis der Kompromisse

Präzision vs. Prozesspuffer

Während die Induktionserwärmung optimierte Mikrostrukturen ermöglicht, erfordert sie eine engere Prozesskontrolle als langsamere Heizmethoden.

Da das Zeitfenster für die Erzielung des optimalen 5-Minuten-Halts eng ist, müssen die Bediener eine präzise Zeitplanung sicherstellen. Es steht weniger "Pufferzeit" zur Verfügung als bei langsameren Gasöfen, was bedeutet, dass unbeabsichtigte Verzögerungen schnell zu unerwünschter Grobkörnigkeit führen können.

Gerätekalibrierung

Um die spezifischen Korngrößen zu erreichen, die erwähnt werden, erfordert der Induktionsofen eine genaue Kalibrierung.

Ungenauigkeit von Temperatursensoren oder inkonsistente Stromlieferung können die effektive Haltezeit verändern. Dies unterstreicht die Notwendigkeit einer rigorosen Gerätewartung, um die ~60 µm Korngröße konsistent zu reproduzieren.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Kupferextrionsprozess zu optimieren, müssen Sie Ihre Ofeneinstellungen mit Ihren gewünschten Materialeigenschaften abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Festigkeit liegt: Priorisieren Sie eine kurze Haltezeit von etwa 5 Minuten, um eine feine Korngröße (~60,23 µm) beizubehalten.

- Wenn Ihr Hauptaugenmerk auf der Analyse von Prozessfehlern liegt: Untersuchen Sie Haltezeiten von über 10 Minuten, da gröbere Körner (~84,62 µm) auf einen verlängerten thermischen Zyklus hinweisen, der möglicherweise unnötig ist.

Die Beherrschung der präzisen Zeitsteuerung Ihres Induktionsofens ist der wirksamste Hebel zur Kontrolle der Mikrostruktur von Kupferknüppeln.

Zusammenfassungstabelle:

| Haltezeit | Durchschnittliche Korngröße (µm) | Mikrostrukturergebnis | Auswirkung auf das Material |

|---|---|---|---|

| 5,0 Minuten | ~60,23 µm | Feinkörnig | Höhere mechanische Festigkeit |

| 13,5 Minuten | ~84,62 µm | Grobkörnig | Reduzierte mechanische Eigenschaften |

| Schnelles Aufheizen | Minimale Wachstum | Kontrolliert | Optimiert für Extrusion |

| Verlängertes Aufheizen | Erhebliches Wachstum | Degradiert | Unnötiger thermischer Zyklus |

Präzisionsheizung für überlegene Materialeigenschaften

Kontrollieren Sie die Qualität Ihrer Kupferextrusion mit den fortschrittlichen Induktions- und Hochtemperatur-Ofenlösungen von KINTEK. Mit Unterstützung von Experten in F&E und Fertigung bieten wir anpassbare Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die schnelle Aufheizung und präzise Zeitsteuerung ausgelegt sind, die erforderlich sind, um Grobkörnigkeit zu verhindern und eine optimale Mikrostruktur zu gewährleisten.

Ob Sie eine strenge Korngröße von 60 µm beibehalten müssen oder ein kundenspezifisches System für einzigartige metallurgische Anforderungen benötigen, KINTEK liefert die Ausrüstung und das Fachwissen, um die Effizienz Ihres Labors oder Ihrer Produktion zu verbessern. Kontaktieren Sie KINTEK noch heute, um Ihre Anpassungsanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Zeynep Sirel, Mehmet Ali Akoy. Influence of Phosphorus Content and Preheating Conditions on Grain Size of Cu-DHP Copper Tubes. DOI: 10.34088/kojose.1475031

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie wirkt sich die Reduzierung des Windungsabstands von Induktionsspulen auf ISM aus? Optimieren Sie Ihre Induktionsschmelzeffizienz

- Was sind die technischen Vorteile der Verwendung eines Vakuuminduktionsschmelzofens bei der Entwicklung von fortschrittlichem Verpackungsstahl?

- Welche Rolle spielt Nachhaltigkeit auf dem Markt für IGBT-Induktionsschmelzöfen? Ein wichtiger Treiber für moderne Gießereien

- Was sind die Vorteile der Verwendung eines Hochvakuum-Lichtbogenofens für Nickelbasis-Superlegierungen? Präzision & Reinheit definiert

- Was ist die Funktion des Schmelzofens und des Rührwerks bei der Herstellung von AFS-Vorprodukten? Optimierung der Schmelzstabilität

- Was verursacht das Schmelzen von festem Schrott im Lichtbogenofen? Erschließen Sie eine effiziente Stahlproduktion

- Welche Vorsichtsmaßnahmen sollten beim Schmelzen von PGM-Pulvern in einem Induktionsofen getroffen werden? Sicherheit gewährleisten und Ausbeute maximieren

- Was sind die Vorteile eines Induktions-Kaltgießofens (ICCF) für Nb-MASC? Erreichen Sie ultimatives Schmelzen mit höchster Reinheit