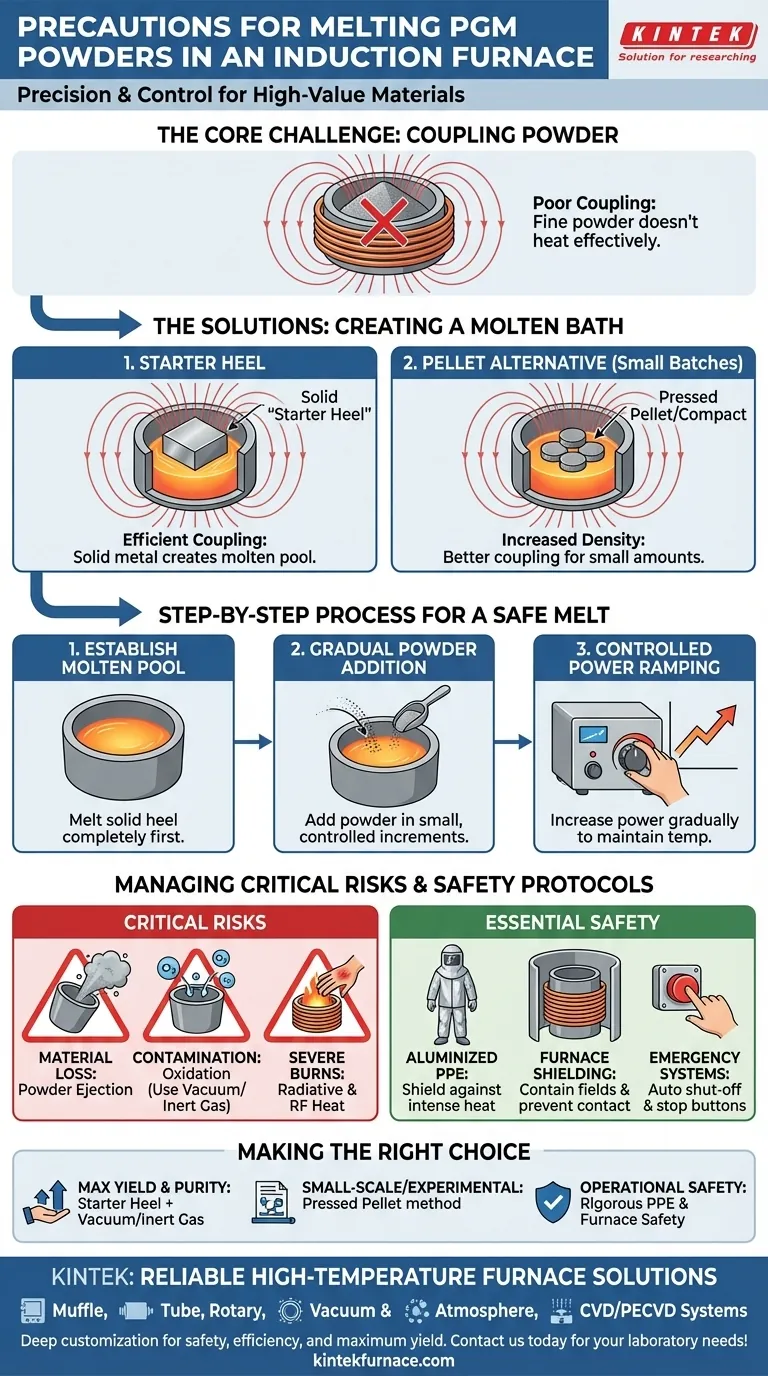

Das Schmelzen von Pulvern der Platingruppenmetalle (PGM) in einem Induktionsofen erfordert absolute Präzision. Die wichtigsten Vorsichtsmaßnahmen umfassen die Verwendung einer festen „Anlaufmasse“ (Starter Heel), um das Schmelzen einzuleiten, die langsame und schrittweise Zugabe des Pulvers und das allmähliche Hochfahren der Ofenleistung. Diese Schritte sind entscheidend, um zu verhindern, dass das elektromagnetische Feld das feine, nicht leitende Pulver aus dem Tiegel schleudert, was zu erheblichen Materialverlusten führen würde.

Die Kernherausforderung beim Schmelzen von PGM-Pulvern ist deren anfängliche Unfähigkeit, sich mit einem Induktionsfeld zu koppeln. Die Lösung besteht nicht darin, das Pulver direkt zu erhitzen, sondern zuerst ein geschmolzenes Bad zu erzeugen, in das das Pulver sicher aufgelöst werden kann.

Die Kernherausforderung: Kopplung des Pulvers mit einem Induktionsfeld

Die Induktionserwärmung funktioniert, indem elektrische Wirbelströme in einem leitfähigen Material induziert werden. Feine Pulver mit großer Oberfläche und schlechtem Partikel-zu-Partikel-Kontakt sind schlechte Leiter und koppeln nicht effektiv mit dem Magnetfeld.

Die Lösung: Die Anlaufmasse (Starter Heel)

Eine Anlaufmasse (Starter Heel) ist ein fester Bestandteil desselben Metalls oder einer kompatiblen Grundlegierung. Dieses feste Stück wird zuerst in den Tiegel gelegt.

Da es sich um eine dichte, leitfähige Masse handelt, koppelt sich die Anlaufmasse effizient mit dem Induktionsfeld und schmilzt, wodurch ein geschmolzener Pool entsteht. Dieser Pool dient als Medium zum Schmelzen des Pulvers.

Alternative für kleine Chargen: Pressen von Pellets

Für sehr kleine Mengen ist eine effektive Alternative, das PGM-Pulver zu einem dichten Pellet oder Kompaktat zu pressen.

Durch mechanisches Verdichten des Pulvers erhöhen Sie dessen Dichte und elektrische Kontinuität. Dadurch kann sich das Pellet effektiver mit dem Induktionsfeld koppeln als loses Pulver, wodurch manchmal die Notwendigkeit einer separaten Anlaufmasse entfällt.

Ein schrittweiser Prozess für einen sicheren Schmelzvorgang

Ein erfolgreicher Schmelzvorgang zeichnet sich durch Kontrolle aus. Das Ziel ist es, Energie in das Material zu übertragen, ohne es physisch zu verdrängen.

1. Das geschmolzene Bad herstellen

Beginnen Sie damit, die Anlaufmasse in die Mitte des Tiegels zu legen. Schalten Sie die Leistung ein, um die Anlaufmasse vollständig zu schmelzen und ein stabiles geschmolzenes Bad zu erzeugen.

2. Langsame Pulverzugabe

Sobald die Anlaufmasse vollständig geschmolzen ist, beginnen Sie, das PGM-Pulver in kleinen, kontrollierten Schritten hinzuzufügen. Schütten Sie die gesamte Ladung nicht auf einmal hinein.

Die langsame Zugabe des Pulvers ermöglicht dessen Aufnahme in das heiße flüssige Metall, ohne das Bad zu überlasten oder obenauf zu schwimmen.

3. Kontrolliertes Hochfahren der Leistung

Während Sie Pulver hinzufügen, kann die Gesamttemperatur der Schmelze sinken. Erhöhen Sie die Leistung schrittweise, um dies auszugleichen.

Plötzliche Leistungsspitzen können den elektromagnetischen Rühreffekt des Feldes verstärken, was das leichte, noch nicht geschmolzene Pulver leicht aus dem Tiegel schleudern kann.

Abwägungen und kritische Risiken verstehen

Obwohl effizient, birgt das Induktionsschmelzen von Pulvern inhärente Risiken, die durch Prozesskontrolle und ordnungsgemäße Sicherheitsprotokolle gemanagt werden müssen.

Risiko des Materialverlusts

Das größte operationelle Risiko ist das Herausblasen von Pulver aus dem Tiegel. PGM sind außergewöhnlich wertvoll, und selbst geringfügige Verluste sind kostspielig. Dies ist eine direkte Folge davon, dass Pulver zu schnell hinzugefügt oder die Leistung zu aggressiv angewendet wird.

Risiko der Kontamination und Oxidation

PGM werden oft für hochreine Anwendungen geschmolzen. Das Schmelzen in einer Standardatmosphäre kann Sauerstoff und andere Verunreinigungen einbringen.

Aus diesem Grund müssen Hochreinheits-Schmelzvorgänge unter Vakuum oder in einer Inertgasatmosphäre (wie Argon) durchgeführt werden. Dies schützt das geschmolzene Metall vor der Reaktion mit Luft und gewährleistet die Integrität des Endprodukts.

Risiko schwerer Verbrennungen

Induktionsöfen erzeugen intensive Hitze. Strahlungswärme kann auch aus der Ferne schwere Verbrennungen verursachen.

Darüber hinaus können die Hochfrequenzströme in der Spule schwere HF-Verbrennungen (Hochfrequenz) verursachen, wenn ein Bediener zu nahe kommt oder die Spule ungeschirmt ist.

Wesentliche Sicherheitsprotokolle

Über den Schmelzprozess selbst hinaus ist eine strikte Sicherheitshaltung nicht verhandelbar.

Persönliche Schutzausrüstung (PSA)

Bediener müssen aluminisierte Schutzausrüstung tragen. Dieses reflektierende Material wurde speziell entwickelt, um vor der intensiven Strahlungswärme zu schützen, die beim Schmelzen entsteht. Standardmäßige flammhemmende Kleidung ist nicht ausreichend.

Ofen- und elektrische Sicherheit

Die Induktionsspule muss ordnungsgemäß abgeschirmt sein, um das Magnetfeld einzudämmen und versehentlichen Kontakt sowie HF-Verbrennungen zu verhindern.

Stellen Sie sicher, dass der Ofen mit modernen Sicherheitsfunktionen ausgestattet ist, einschließlich Not-Aus-Tastern und automatischen Abschaltvorrichtungen bei thermischen oder elektrischen Fehlern. Alle Geräte müssen die aktuellen industriellen Sicherheitsvorschriften erfüllen.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifischer Ansatz sollte auf den Umfang und die Ziele Ihres Schmelzvorgangs zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Ausbeute und Reinheit liegt: Die Methode mit der Anlaufmasse unter Vakuum oder Inertgasatmosphäre ist das definitive Verfahren.

- Wenn Ihr Hauptaugenmerk auf kleinen oder experimentellen Schmelzvorgängen liegt: Das Pressen des Pulvers zu einem dichten Pellet ist ein sehr effektiver und effizienter Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Die strikte Einhaltung der PSA-Standards, insbesondere der aluminisierten Ausrüstung, und die Sicherstellung der Funktionsfähigkeit der Ofensicherheitssysteme ist die absolute Grundlage für jeden Betrieb.

Die Beherrschung dieses Prozesses verwandelt eine schwierige Aufgabe in einen zuverlässigen und hochgradig effizienten Fertigungsschritt.

Zusammenfassungstabelle:

| Vorsichtsmaßnahme | Zweck | Wichtige Details |

|---|---|---|

| Anlaufmasse verwenden | Schmelzen sicher einleiten | Feste leitfähige Masse erzeugt geschmolzenes Bad zur Pulverauflösung |

| Pulver schrittweise hinzufügen | Ausstoß verhindern | Kleine Mengen vermeiden Überlastung des Bades und Materialverlust |

| Leistung langsam hochfahren | Temperatur kontrollieren | Allmähliche Erhöhungen reduzieren Risiken durch elektromagnetisches Rühren |

| Vakuum/Inertgas verwenden | Kontamination verhindern | Schützt die PGM-Reinheit vor Oxidation bei Hochreineanwendungen |

| Aluminisierte PSA tragen | Sicherheit des Bedieners gewährleisten | Schützt vor intensiver Strahlungswärme und HF-Verbrennungen |

Benötigen Sie zuverlässige Hochtemperatur-Ofenlösungen für Ihre PGM-Schmelzprozesse? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken Fähigkeiten zur Tiefenanpassung fertigen wir Lösungen, die genau auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind und Sicherheit, Effizienz und maximale Ausbeute gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Bedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz