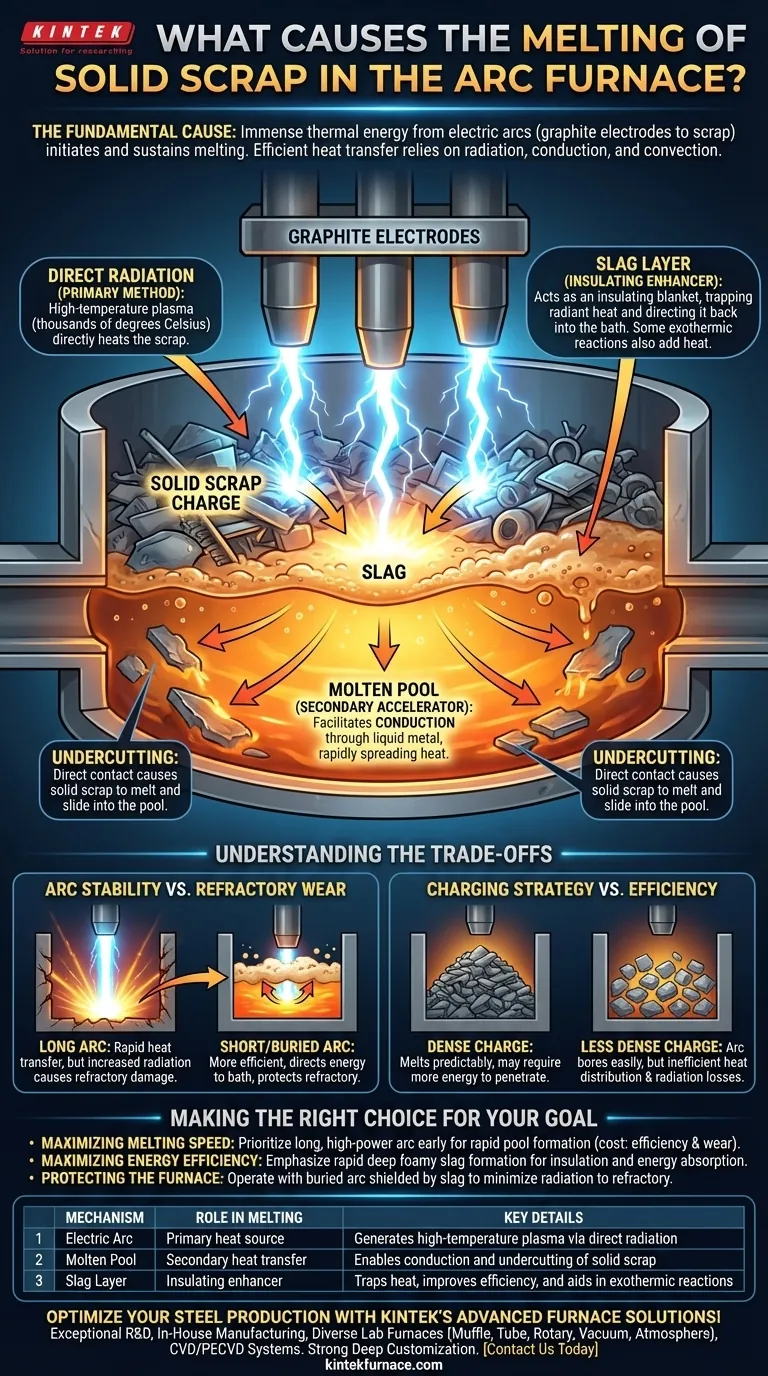

Die grundlegende Ursache des Schmelzens in einem Elektrolichtbogenofen (EAF) ist die immense Wärmeenergie, die durch elektrische Lichtbögen erzeugt wird. Diese Lichtbögen, die zwischen den Graphitelektroden und der metallischen Schrottladung entstehen, fungieren als primäre Wärmequelle, die den Schmelzprozess initiiert und aufrechterhält.

Während der elektrische Lichtbogen der direkte Katalysator für das Schmelzen ist, beruht die wirklich effiziente Wärmeübertragung im gesamten Ofen auf einer Kombination aus direkter Strahlung, Leitung durch das geschmolzene Stahlbad und Konvektion innerhalb der Schlackenschicht. Das Verständnis dieser unterschiedlichen Wege ist der Schlüssel zur Optimierung der Ofenleistung.

Der Weg vom Festen zum Flüssigen: Wärmeübertragung in einem EAF

Der Prozess des Schmelzens einer festen Schrottladung ist kein einmaliges Ereignis, sondern eine Abfolge koordinierter Wärmeübertragungsmechanismen. Der elektrische Lichtbogen ist der Ausgangspunkt, aber andere Elemente werden schnell entscheidend für die Effizienz des Betriebs.

Der Hauptantrieb: Der elektrische Lichtbogen

Der Lichtbogen selbst ist eine Entladung von Hochstromelektrizität über einen Spalt, wodurch eine Plasmasäule mit Temperaturen von Tausenden von Grad Celsius entsteht. Diese intensive Energie wird auf verschiedene Weisen auf den Schrott übertragen.

Die primäre Methode ist die direkte Strahlung. Der Lichtbogen strahlt enorme Mengen an Wärmeenergie in alle Richtungen ab und heizt den Schrott, den er "sieht", direkt auf. Dies ist am effektivsten bei Schrott, der sich unmittelbar unter und um die Elektroden befindet.

Wenn der Schrott direkt unter dem Lichtbogen zu schmelzen beginnt, bildet er einen Pool aus flüssigem Metall. Der Lichtbogen nimmt dann Kontakt mit diesem flüssigen Pool auf, wodurch ein stabiler und kontinuierlicher elektrischer Stromkreis gewährleistet wird.

Der sekundäre Beschleuniger: Das Schmelzbad

Sobald ein flüssiger Metallpool etabliert ist, wird er zu einem entscheidenden sekundären Medium für die Wärmeübertragung. Er spielt zwei wichtige Rollen beim Schmelzen des restlichen festen Schrotts.

Erstens erleichtert er die Leitung. Das flüssige Metall, das durch den Lichtbogen überhitzt wird, ist ein ausgezeichneter Wärmeleiter. Die Wärme breitet sich schnell von der Auftreffzone des Lichtbogens im gesamten geschmolzenen Bad aus.

Zweitens kommt das heiße flüssige Metall in direkten Kontakt mit dem umgebenden festen Schrott. Dieser direkte Kontakt ermöglicht eine schnelle Wärmeübertragung, wodurch der feste Schrott schmilzt und in den wachsenden Pool gleitet, ein Prozess, der oft als "Untergraben" bezeichnet wird.

Der isolierende Verstärker: Die Schlackenschicht

Während des Schmelzens werden Flussmittel wie Kalk und Dolomit hinzugefügt, die sich mit Oxiden und Verunreinigungen verbinden, um eine flüssige Schlackenschicht zu bilden, die auf dem geschmolzenen Stahl schwimmt.

Diese Schlackenschicht dient als isolierende Decke. Sie fängt die Strahlungswärme des Lichtbogens ein, verhindert, dass sie zu den Ofenwänden und dem Dach entweicht, und leitet sie zurück in das Schmelzbad. Dies verbessert die thermische Effizienz des Ofens erheblich.

Darüber hinaus können chemische Reaktionen innerhalb der Schlacke exotherm sein (Wärme freisetzen), was eine zusätzliche, wenn auch kleinere, Wärmequelle für den Prozess darstellt.

Die Kompromisse verstehen

Die Optimierung des Schmelzprozesses beinhaltet das Abwägen konkurrierender Faktoren. Ein Fokus auf Geschwindigkeit kann manchmal die Effizienz oder die Qualität des Endprodukts beeinträchtigen.

Lichtbogenstabilität vs. Feuerfestverschleiß

Ein langer, leistungsstarker Lichtbogen kann Wärme sehr schnell über einen weiten Bereich übertragen. Diese erhöhte Strahlung kann jedoch auch erhebliche Schäden an den feuerfest ausgekleideten Wänden und dem Dach des Ofens verursachen, was zu höheren Wartungskosten und Ausfallzeiten führt.

Umgekehrt ist ein kurzer, "vergrabener" Lichtbogen, der durch eine schaumige Schlacke abgeschirmt wird, viel effizienter. Er leitet seine Energie hauptsächlich in das Bad und schützt das Feuerfestmaterial. Das Erreichen und Aufrechterhalten dieses idealen schaumigen Schlackenzustands erfordert eine sorgfältige Kontrolle der Kohlenstoff- und Sauerstoffinjektion.

Beschickungsstrategie vs. Effizienz

Die Art und Weise, wie Schrott in den Ofen geladen (oder "beschickt") wird, stellt ebenfalls einen Kompromiss dar. Eine dichte Beschickung schmilzt vorhersehbarer, erfordert aber möglicherweise mehr Energie zum Durchdringen. Eine weniger dichte Beschickung ermöglicht es dem Lichtbogen, leichter zu bohren, kann aber zu einer ineffizienten Wärmeverteilung und höheren Strahlungsverlusten an den Wänden führen.

Die richtige Wahl für Ihr Ziel treffen

Der Betriebsfokus eines EAF bestimmt, wie diese Wärmeübertragungsmechanismen gehandhabt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Schmelzgeschwindigkeit liegt: Priorisieren Sie einen langen, leistungsstarken Lichtbogen früh im Prozess, um schnell einen flüssigen Pool zu bilden, selbst auf Kosten einer gewissen anfänglichen thermischen Effizienz und des Feuerfestverschleißes.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz liegt: Betonen Sie die schnelle Bildung einer tiefen, schaumigen Schlackenschicht, um das Bad zu isolieren und sicherzustellen, dass der Großteil der Lichtbogenenergie von der Charge absorbiert und nicht an die Umgebung verloren geht.

- Wenn Ihr Hauptaugenmerk auf dem Schutz des Ofens liegt: Betreiben Sie den Ofen so weit wie möglich mit einem vergrabenen, durch Schlacke abgeschirmten Lichtbogen, um die direkte Strahlung auf die feuerfesten Wände und das Dach zu minimieren.

Letztendlich geht es bei der Beherrschung des Schmelzprozesses darum, den Energiefluss vom Lichtbogen zum festen Schrott über die effektivsten verfügbaren Wege zu steuern.

Zusammenfassungstabelle:

| Mechanismus | Rolle beim Schmelzen | Wichtige Details |

|---|---|---|

| Elektrischer Lichtbogen | Primäre Wärmequelle | Erzeugt Hochtemperaturplasma durch direkte Strahlung |

| Schmelzbad | Sekundäre Wärmeübertragung | Ermöglicht Leitung und Untergraben von festem Schrott |

| Schlackenschicht | Isolierender Verstärker | Fängt Wärme ein, verbessert die Effizienz und unterstützt exotherme Reaktionen |

Optimieren Sie Ihre Stahlproduktion mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz und Leistung in Ihren Abläufen zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit