Der wichtigste technische Vorteil eines Vakuuminduktionsschmelzofens (VIM) ist die Schaffung einer ultrareinen Schmelzumgebung. Durch die Nutzung der elektromagnetischen Induktion in einem Vakuum isoliert diese Ausrüstung den geschmolzenen Stahl von atmosphärischen Gasen wie Sauerstoff und Stickstoff. Diese Isolierung ist entscheidend, um Kontaminationen zu verhindern und sicherzustellen, dass die endgültige Ingote die exakte chemische Zusammensetzung aufweist, die für Hochleistungs-Verpackungsstahl erforderlich ist.

Kernpunkt: Der VIM-Prozess entfernt das "Rauschen" aus Ihren Materialdaten. Durch die Eliminierung gasförmiger Verunreinigungen und die Verhinderung des oxidativen Verlusts von Legierungselementen stellt er sicher, dass Ihre Forschungsergebnisse die wahren Eigenschaften Ihres Stahldesign widerspiegeln und nicht die Mängel des Schmelzprozesses.

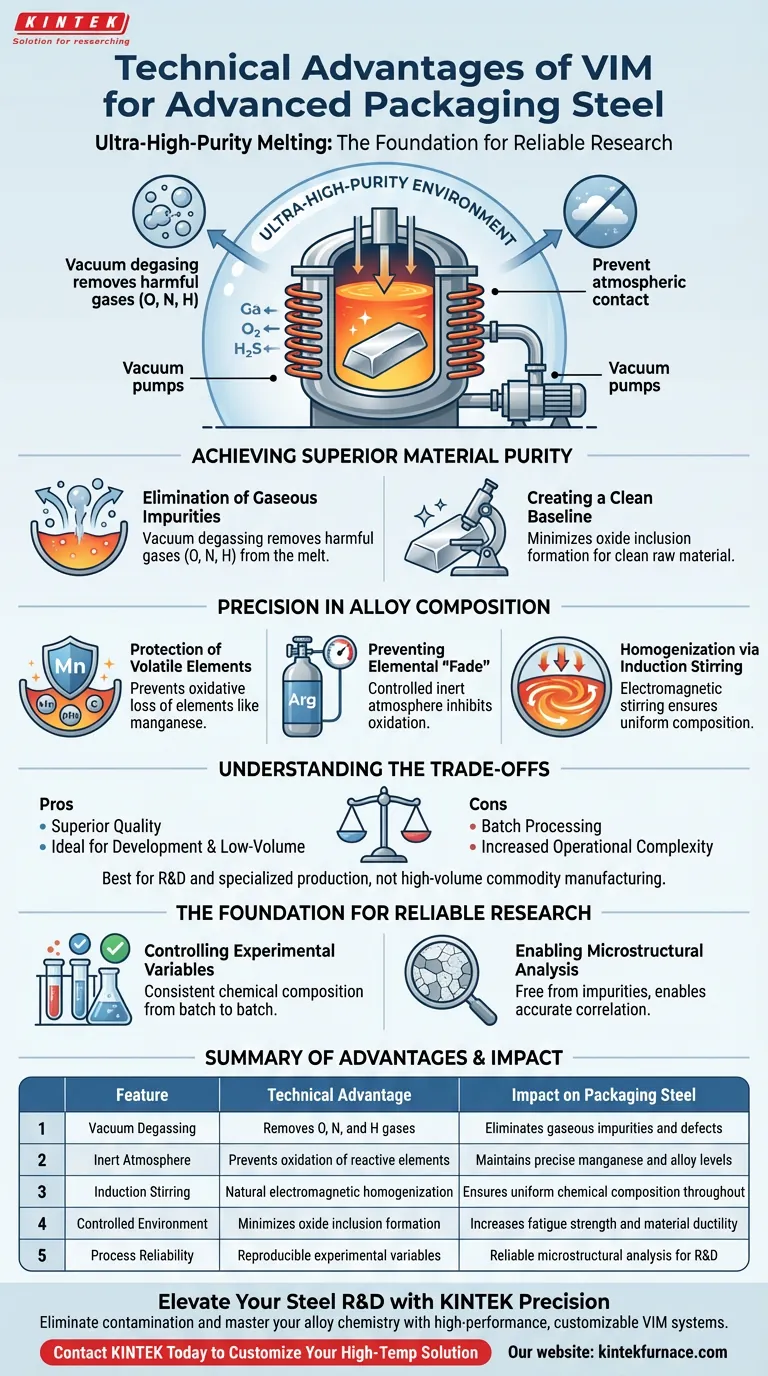

Erzielung überlegener Materialreinheit

Eliminierung gasförmiger Verunreinigungen

Der unmittelbarste Vorteil des VIM-Ofens ist die Vakuum-Entgasungsfähigkeit. Die Vakuumumgebung erleichtert aktiv die Entfernung schädlicher Gase wie Sauerstoff, Stickstoff und Wasserstoff aus der Schmelze.

Schaffung einer sauberen Basis

Durch die Minimierung des Kontakts zwischen der Schmelze und der Atmosphäre reduziert der Ofen drastisch die Bildung von Oxid-Einschlüssen. Dies führt zu einer "sauberen" Rohstoffbasis, die unerlässlich ist, wenn Stahlgüten entwickelt werden, die eine hohe Ermüdungsfestigkeit oder Duktilität erfordern.

Präzision bei der Legierungszusammensetzung

Schutz flüchtiger Elemente

Fortschrittliche Verpackungsstähle sind oft auf spezifische Legierungselemente wie Mangan angewiesen, um gewünschte mechanische Eigenschaften zu erzielen. Beim Schmelzen an der freien Luft sind diese Elemente anfällig für oxidativen Verlust.

Verhinderung des "Ausbleichens" von Elementen

Der VIM-Ofen bietet eine kontrollierte Niederdruck- oder Inertgasatmosphäre (oft Argon). Dies hemmt effektiv die Oxidation reaktiver Elemente und stellt sicher, dass die endgültige Ingote Ihren theoretischen Berechnungen entspricht.

Homogenisierung durch Induktionsrühren

Der elektromagnetische Induktionsprozess erzeugt nicht nur Wärme; er induziert eine natürliche Rührwirkung im geschmolzenen Bad. Dies gewährleistet ein hohes Maß an Zusammensetzungshomogenisierung und verteilt Eisen, Kohlenstoff und Mangan gleichmäßig in der gesamten Ingote.

Verständnis der Kompromisse

Batch-Verarbeitung vs. kontinuierlicher Fluss

Während VIM eine überlegene Qualität bietet, handelt es sich inhärent um einen Batch-Prozess. Dies macht ihn ideal für die Entwicklungsphase und die spezialisierte Produktion geringer Mengen, aber potenziell weniger effizient für die Massenproduktion im Vergleich zu kontinuierlichen Gießverfahren.

Erhöhte betriebliche Komplexität

Das Erreichen hoher Vakuumwerte erfordert ausgeklügelte Pumpsysteme und eine strenge Wartung der Dichtungen. Dies fügt eine Ebene betrieblicher Komplexität und Kosten hinzu, die bei der Standard-Induktionsschmelze nicht vorhanden ist.

Die Grundlage für zuverlässige Forschung

Kontrolle experimenteller Variablen

In der F&E ist Reproduzierbarkeit von größter Bedeutung. Der VIM-Ofen stellt sicher, dass die chemische Zusammensetzung experimenteller Ingots von Charge zu Charge konsistent ist.

Ermöglichung der mikrostrukturellen Analyse

Da der Stahl frei von unbeabsichtigten Verunreinigungen ist, kann die anschließende Forschung die Mikrostruktur des Stahls genau mit seiner Leistung korrelieren. Sie können sicher sein, dass beobachtete Verhaltensweisen auf Ihr Legierungsdesign zurückzuführen sind und nicht auf zufällige Kontamination.

Die richtige Wahl für Ihr Projekt treffen

Um die VIM-Technologie effektiv zu nutzen, stimmen Sie ihre Fähigkeiten mit Ihrer spezifischen Entwicklungsphase ab:

- Wenn Ihr Hauptaugenmerk auf grundlegendem Legierungsdesign liegt: Verlassen Sie sich auf VIM, um den Verlust teurer oder reaktiver Legierungselemente zu verhindern und sicherzustellen, dass Ihr Prototyp genau Ihrem Design entspricht.

- Wenn Ihr Hauptaugenmerk auf Leistungstests liegt: Verwenden Sie VIM-Ingots, um verunreinigungsbedingte Ausfallmodi zu eliminieren, sodass Sie die intrinsischen mechanischen Eigenschaften des Stahls isolieren können.

- Wenn Ihr Hauptaugenmerk auf Prozessskalierung liegt: Verwenden Sie VIM, um den "Goldstandard" der Materialqualität zu etablieren, bevor Sie zu kostengünstigeren Massenschmelzverfahren übergehen.

Hochwertige Eingaben führen zu hochwertigen Daten; der VIM-Ofen ist der Torwächter dieser Qualität.

Zusammenfassungstabelle:

| Merkmal | Technischer Vorteil | Auswirkung auf Verpackungsstahl |

|---|---|---|

| Vakuum-Entgasung | Entfernt O-, N- und H-Gase | Eliminiert gasförmige Verunreinigungen und Defekte |

| Inertgasatmosphäre | Verhindert Oxidation reaktiver Elemente | Behält präzise Mangan- und Legierungsgehalte bei |

| Induktionsrühren | Natürliche elektromagnetische Homogenisierung | Gewährleistet eine gleichmäßige chemische Zusammensetzung im gesamten Material |

| Kontrollierte Umgebung | Minimiert die Bildung von Oxid-Einschlüssen | Erhöht die Ermüdungsfestigkeit und Materialduktilität |

| Prozesszuverlässigkeit | Reproduzierbare experimentelle Variablen | Zuverlässige mikrostrukturelle Analyse für F&E |

Verbessern Sie Ihre Stahl-F&E mit KINTEK Precision

Bereit, Kontaminationen zu eliminieren und Ihre Legierungschemie zu meistern? Unterstützt durch Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Vakuuminduktionsschmelzsysteme (VIM), Muffel-, Rohr-, Rotations- und CVD-Öfen – alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Ob Sie fortschrittlichen Verpackungsstahl entwickeln oder grundlegende Metallurgie erforschen, unsere Ausrüstung bietet die ultrareine Umgebung, die für Goldstandard-Forschung erforderlich ist.

Kontaktieren Sie KINTEK noch heute, um Ihre Hochtemperatur-Lösung anzupassen

Visuelle Anleitung

Referenzen

- R. Uzun, Yasemin Kılıç. Effect of Chemical Composition and Annealing Parameters for Advanced Packaging Steel Applications. DOI: 10.16984/saufenbilder.1599129

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum ist es notwendig, Metallknöpfe mehrmals zu wenden und neu zu schmelzen? Erzielung der Probenhomogenität

- Welche Rolle spielt ein Vakuuminduktionsofen bei der Herstellung von wetterfestem Stahl? Präzisionstechnik

- Welche großen Herausforderungen bestehen auf dem Markt für IGBT-Induktionsschmelzöfen? Hohe Kosten und Komplexität meistern

- Wie verbessern Induktionsöfen die Sicherheit während des Schmelzprozesses? Erzielen Sie eine sauberere, sicherere Metallschmelze

- Was macht Graphittiegelöfen für Hochtemperaturanwendungen geeignet? Entdecken Sie Präzision und Reinheit

- Wie verbessert das Schmelzen unter Vakuum oder Schutzatmosphäre die Homogenität der Legierungszusammensetzung? Erreichen Sie eine präzise Kontrolle der Legierungschemie

- Was ist das beste Material für die Induktionserwärmung? Wählen Sie das richtige Metall für maximale Effizienz

- Wie wird Löten mittels Induktionserwärmung durchgeführt? Erzielen Sie schnelles, präzises Metallfügen