Im Wesentlichen verbessert das Schmelzen unter Vakuum oder Schutzatmosphäre die Homogenität der Legierung, indem eine Umgebung geschaffen wird, die frei von reaktiven Gasen wie Sauerstoff ist. Dies verhindert den Verlust empfindlicher Legierungselemente, die sich andernfalls umsetzen und aus dem geschmolzenen Metall entfernt würden, wodurch sichergestellt wird, dass die endgültige Zusammensetzung exakt der beabsichtigten Formel entspricht.

Durch das Entfernen oder Ersetzen der Atmosphäre um das geschmolzene Metall beseitigen Sie im Grunde die unkontrollierten Nebenreaktionen – hauptsächlich die Oxidation –, die zu unvorhersehbaren Schwankungen in der Endchemie der Legierung führen. Diese Kontrolle ist der Schlüssel zur Erreichung der Homogenität.

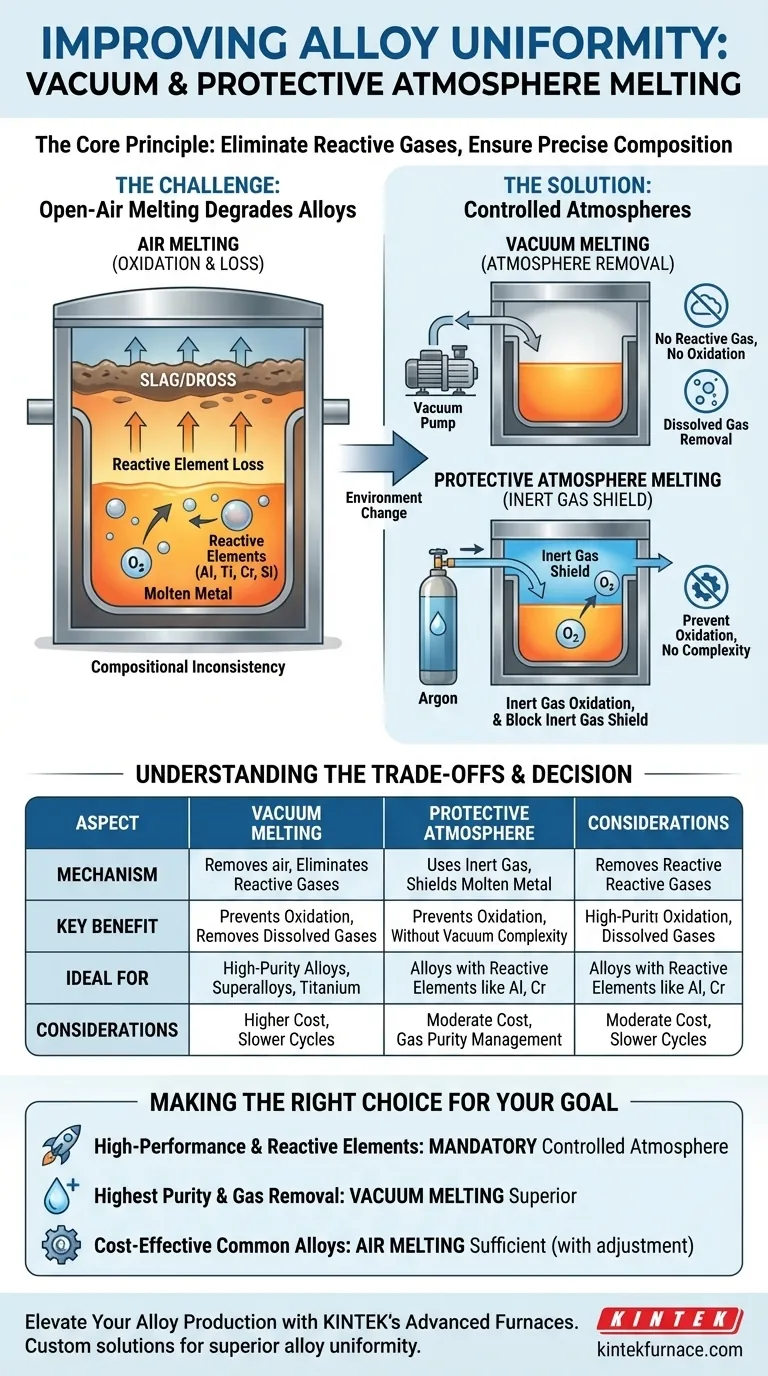

Die Herausforderung: Warum das Schmelzen an der Luft Legierungen beeinträchtigt

Wenn Metalle an der offenen Luft geschmolzen werden, sind sie extremen Temperaturen und einer feindlichen Umgebung ausgesetzt. Diese Exposition ist die Hauptquelle für Inkonsistenzen in der Zusammensetzung.

Das Problem der Oxidation

Bei Schmelztemperaturen haben die meisten Metalle eine starke Affinität zu Sauerstoff. Dies führt dazu, dass sie schnell mit dem etwa 21 % Sauerstoff enthaltenden Anteil in der Luft reagieren.

Diese Reaktion bildet metallische Oxide, die nichtmetallische Verbindungen sind. Diese Oxide sind oft weniger dicht als das geschmolzene Metall und schwimmen an die Oberfläche, wo sie eine Verunreinigungsschicht bilden, die als Schlacke oder Zunder bekannt ist.

Der Verlust kritischer Legierungselemente

Das eigentliche Problem für die Homogenität der Legierung ist, dass dieser Oxidationsprozess nicht gleichmäßig abläuft. Bestimmte Elemente – wie Aluminium, Titan, Chrom und Silizium – reagieren stärker mit Sauerstoff als das Basismetall (z. B. Eisen oder Nickel).

Diese hochreaktiven Elemente werden bevorzugt aus der Schmelze „abgeschöpft“, um Oxide zu bilden. Das bedeutet, sie gehen aus der metallischen Lösung verloren, wodurch das sorgfältig entwickelte chemische Gleichgewicht der Legierung verändert wird. Das Ergebnis ist ein Endprodukt, das nicht mehr die beabsichtigte Zusammensetzung aufweist.

Wie kontrollierte Atmosphären die Zusammensetzung erhalten

Das Schmelzen unter Vakuum und Schutzatmosphäre wirkt diesem zerstörerischen Prozess direkt entgegen, indem die Umgebung, in der das Metall geschmolzen wird, grundlegend verändert wird.

Mechanismus 1: Vakuumbeschmelzung

Der direkteste Ansatz besteht darin, die Atmosphäre vollständig zu entfernen. Ein leistungsstarkes Vakuumsystem saugt die Luft vor und während des Prozesses aus der Schmelzkammer.

Durch die Druckreduzierung wird die Anzahl der verfügbaren Sauerstoff-, Stickstoff- und anderer Gasmoleküle, die reagieren können, drastisch reduziert. Wenn kein Reaktionspartner vorhanden ist, kann die Oxidation und Nitrierung empfindlicher Legierungselemente einfach nicht stattfinden.

Mechanismus 2: Schmelzen unter Schutzatmosphäre

Eine Alternative besteht darin, die reaktive Luft durch ein Gas zu ersetzen, das nicht mit dem geschmolzenen Metall reagiert. Dies ist typischerweise ein Inertgas, wobei Argon die häufigste Wahl ist.

Die Ofenkammer wird von Luft gespült und mit hochreinem Argon gefüllt. Diese Inertgasdecke wirkt als physischer Schild und verhindert, dass restlicher oder eintretender Sauerstoff mit der Oberfläche des geschmolzenen Metalls in Kontakt kommt.

Die Abwägungen verstehen

Obwohl diese fortschrittlichen Schmelztechniken für die Qualität unerlässlich sind, bringen sie praktische Überlegungen mit sich, die gegen ihre Vorteile abgewogen werden müssen.

Erhöhte Kosten und Komplexität

Vakuuminduktionsschmelzöfen (VIM) und die zugehörigen Gasmanagementsysteme sind in der Anschaffung, im Betrieb und in der Wartung erheblich teurer als herkömmliche Schmelzöfen an der Luft. Diese Kosten werden letztendlich auf das Endprodukt umgelegt.

Langsamere Produktionszyklen

Das Erreichen eines Hochvakuums oder das gründliche Spülen einer Kammer mit Inertgas erfordert Zeit. Diese Schritte erhöhen die gesamte „Abguss-zu-Abguss“-Zeit und verringern den Durchsatz im Vergleich zu einfacheren Schmelzverfahren.

Wann ist es notwendig?

Bei gängigen Legierungen wie einfachen Kohlenstoffstählen oder bestimmten Gusseisen kann ein vorhersehbarer Elementverlust beim Schmelzen an der Luft oft durch Anpassung der Ausgangsladung kompensiert werden. Bei Hochleistungs-Superlegierungen, Titanlegierungen oder Materialien, bei denen Spurenelemente eine starke Wirkung haben, ist das Schmelzen unter kontrollierter Atmosphäre jedoch keine Option – es ist eine Voraussetzung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Schmelzen unter Vakuum oder Schutzatmosphäre hängt vollständig von der chemischen Empfindlichkeit der Legierung und der erforderlichen Präzision des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungslegierungen mit reaktiven Elementen liegt (z. B. Titan, Aluminium, Superlegierungen): Das Schmelzen unter kontrollierter Atmosphäre ist zwingend erforderlich, um den katastrophalen Verlust dieser kritischen Elemente zu verhindern und die gewünschten Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Minimierung nichtmetallischer Einschlüsse liegt: Das Vakuumbeschmelzen ist überlegen, da es nicht nur Reaktionen verhindert, sondern auch hilft, gelöste Gase wie Wasserstoff und Stickstoff aus der Schmelze zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Herstellung gängigerer, weniger reaktiver Legierungen liegt: Das traditionelle Schmelzen an der Luft ist oft ausreichend, solange Sie einen vorhersehbaren Grad an Elementverlust verwalten und kompensieren können.

Die Kontrolle der Schmelzatmosphäre ist der entscheidende Schritt, um von der bloßen Herstellung von Metall zur präzisen Konstruktion eines Materials überzugehen.

Zusammenfassungstabelle:

| Aspekt | Vakuumbeschmelzung | Schmelzen unter Schutzatmosphäre |

|---|---|---|

| Mechanismus | Entfernt Luft, um reaktive Gase zu eliminieren | Verwendet Inertgas (z. B. Argon), um geschmolzenes Metall abzuschirmen |

| Hauptvorteil | Verhindert Oxidation und entfernt gelöste Gase | Verhindert Oxidation ohne Vakuumkomplexität |

| Ideal für | Hochreine Legierungen, Superlegierungen, Titanlegierungen | Legierungen mit reaktiven Elementen wie Aluminium, Chrom |

| Überlegungen | Höhere Kosten, langsamere Zyklen | Moderate Kosten, erfordert Management der Gasreinheit |

Steigern Sie Ihre Legierungsproduktion mit KINTEKs fortschrittlichen Hochtemperaturofenlösungen! Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir vielfältigen Laboren maßgeschneiderte Systeme wie Vakuum- und Atmosphärenöfen, Muffel-, Rohr- und Drehrohröfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit stellt präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen sicher und hilft Ihnen, überlegene Legierungshomogenität und -leistung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochleistungslegierungsentwicklung unterstützen können!

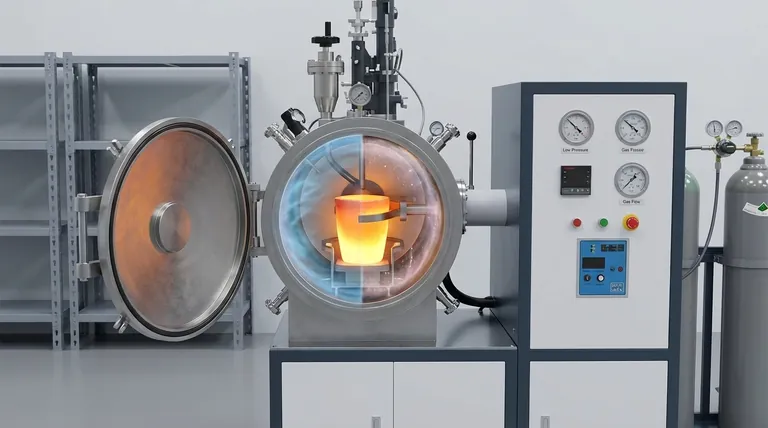

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung