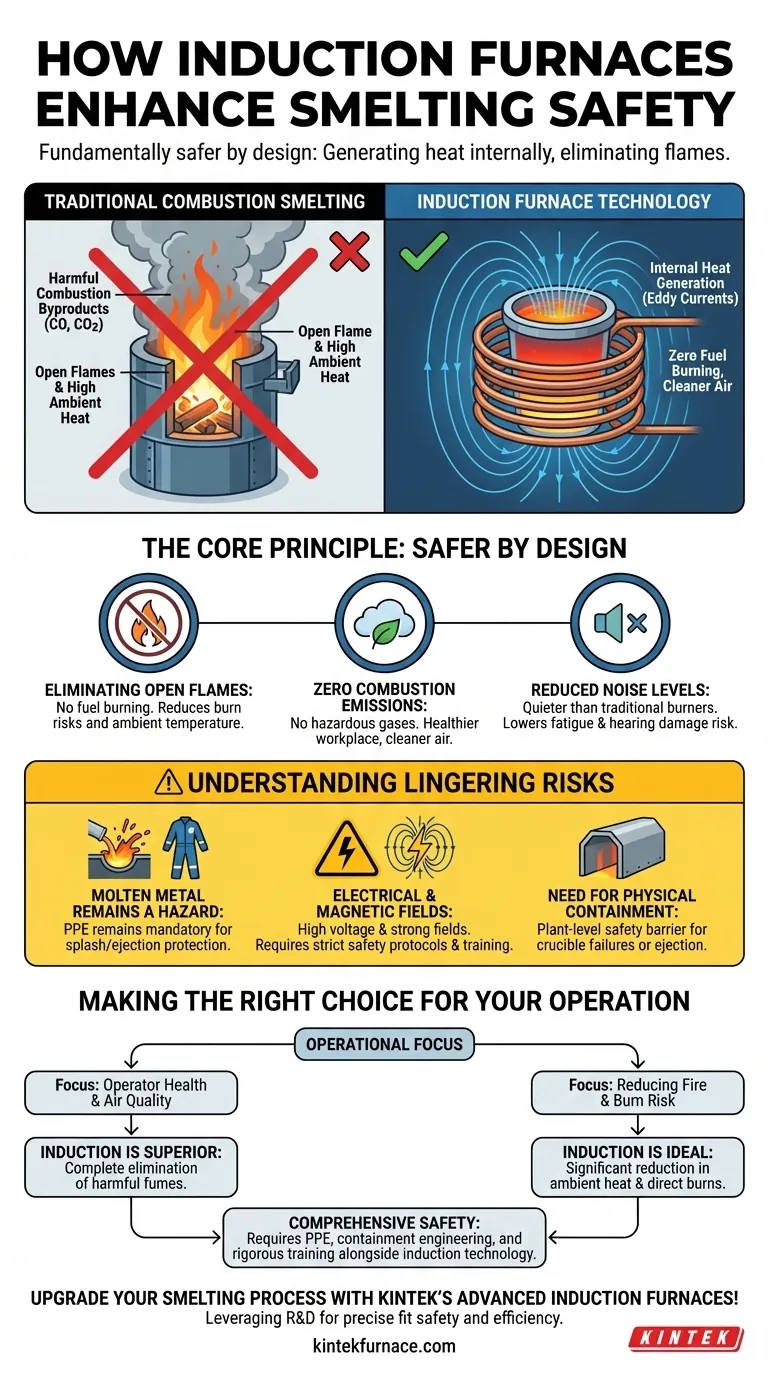

Induktionsöfen verbessern die Sicherheit grundlegend durch ihr Design, indem sie die Art und Weise der Wärmeerzeugung verändern. Im Gegensatz zu herkömmlichen Methoden, die auf externer Verbrennung basieren, nutzt die Induktionserhitzung elektromagnetische Felder, um Wärme direkt im Metall selbst zu erzeugen. Dieses Kernprinzip eliminiert offene Flammen und die gefährlichen Nebenprodukte der Brennstoffverbrennung, wodurch eine wesentlich sicherere Umgebung für die Bediener geschaffen wird.

Der primäre Sicherheitsvorteil von Induktionsöfen liegt in der Eindämmung. Der Prozess beschränkt die intensive Hitze auf das Metall im Tiegel und schafft so eine kühlere, sauberere und leisere Arbeitsumgebung, indem die Notwendigkeit externer Flammen entfällt und schädliche Abgase eliminiert werden.

Das Kernprinzip: Interne Wärmeerzeugung

Die Sicherheitsvorteile der Induktionstechnologie sind keine zusätzlichen Merkmale; sie sind ein direktes Ergebnis der Funktionsweise des Ofens. Es ist eine grundlegende Abkehr von den Risiken des traditionellen verbrennungsbasierten Schmelzens.

Eliminierung offener Flammen

Ein Induktionsofen verbrennt keinen Brennstoff. Er verwendet ein starkes, wechselndes Magnetfeld einer Kupferspule, um elektrische Ströme direkt in der leitfähigen Metallcharge zu induzieren.

Diese internen Ströme, bekannt als Wirbelströme, erzeugen durch elektrischen Widerstand intensive Wärme, die das Metall von innen nach außen schmilzt.

Dieser Prozess beseitigt die offensichtlichste Gefahr des traditionellen Schmelzens vollständig: eine lebende, offene Flamme. Dies reduziert das Risiko von versehentlichen Verbrennungen für die Bediener drastisch und senkt die Umgebungstemperatur des Arbeitsbereichs.

Keine schädlichen Verbrennungsnebenprodukte

Traditionelle Öfen verbrennen fossile Brennstoffe wie Koks, Öl oder Erdgas und setzen dabei erhebliche Mengen an Kohlenmonoxid (CO), Kohlendioxid und anderen gefährlichen Abgasen in die Arbeitsumgebung frei.

Induktionsöfen erzeugen keine Verbrennungsemissionen. Durch die Eliminierung der Brennstoffverbrennung sorgen sie für sauberere Luft, reduzieren den Bedarf an komplexen Belüftungssystemen und schaffen einen gesünderen Arbeitsplatz.

Reduzierte Geräuschpegel

Obwohl nicht geräuschlos, arbeiten Induktionsöfen mit deutlich niedrigeren Geräuschpegeln als das Brüllen eines brennstoffbefeuerten Brenners oder eines Lichtbogenofens. Diese Reduzierung des Industrielärms hilft, langfristige Hörschäden zu vermeiden und die Ermüdung der Bediener zu verringern.

Verständnis der verbleibenden Risiken

Obwohl ein Induktionsofen von Natur aus sicherer ist, handelt es sich immer noch um eine schwere Industrieanlage zum Schmelzen von Metall. Das Verständnis der verbleibenden Gefahren ist entscheidend für eine vollständige Sicherheitsstrategie.

Flüssiges Metall bleibt eine Gefahr

Das Hauptrisiko jeder Gießerei – Spritzer und Auswurf von flüssigem Metall – besteht weiterhin. Die Methode der Metallerhitzung ändert sich, aber die Gefahr des Umgangs mit einer Flüssigkeit bei extremen Temperaturen nicht.

Die richtige persönliche Schutzausrüstung (PSA), einschließlich aluminisierter Mäntel, Gesichtsschutz und Handschuhe, bleibt für alle Mitarbeiter in der Nähe des Ofens absolut obligatorisch.

Elektrische und magnetische Feldsicherheit

Induktionsöfen verwenden sehr hohe elektrische Leistungen und erzeugen starke Magnetfelder.

Mitarbeiter müssen in Hochspannungselektrosicherheit und Lockout/Tagout-Verfahren geschult werden. Während moderne Ofendesigns die Magnetfelder eindämmen, müssen Personen mit medizinischen Implantaten (wie Herzschrittmachern) strenge Sicherheitsprotokolle und Sperrzonen einhalten.

Die Notwendigkeit der physischen Eindämmung

Für große Industrieanlagen ist der Ofen selbst oft in einem Schutztunnel oder Gehäuse untergebracht. Dies ist kein Merkmal des Ofens, sondern eine Sicherheitsmaßnahme auf Anlagenebene.

Diese Eindämmung schützt die gesamte Anlage und die Arbeiter vor extremer Hitze und bietet eine entscheidende Barriere im seltenen Fall eines Tiegelversagens oder Metalleinwurfs.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl eines Induktionsofens ist ein wichtiger Schritt zu einem sichereren Schmelzprozess. Die Entscheidung sollte mit Ihren spezifischen betrieblichen Prioritäten übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Gesundheit der Bediener und der Luftqualität liegt: Induktion ist die überlegene Wahl aufgrund der vollständigen Eliminierung schädlicher Verbrennungsdämpfe.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Brand- und Verbrennungsrisiken liegt: Das Fehlen einer offenen Flamme bei der Induktion senkt die Umgebungswärme erheblich und reduziert die Wahrscheinlichkeit direkter Kontaktverbrennungen drastisch.

- Wenn Sie ein neues System implementieren: Denken Sie daran, dass der Ofen nur ein Teil eines umfassenden Sicherheitsplans ist, der robuste PSA-Richtlinien, Eindämmungstechnik und strenge elektrische Sicherheitsschulungen umfassen muss.

Letztendlich ist die Einführung der Induktionstechnologie eine proaktive Investition in eine grundlegend sicherere und sauberere Betriebsumgebung.

Zusammenfassungstabelle:

| Sicherheitsmerkmal | Vorteil |

|---|---|

| Keine offenen Flammen | Reduziert Verbrennungsrisiken und Umgebungswärme |

| Keine Verbrennungsemissionen | Verbessert die Luftqualität und die Gesundheit der Bediener |

| Niedrigere Geräuschpegel | Verringert Hörschäden und Ermüdung |

| Interne Wärmeerzeugung | Beschränkt die Wärme auf das Metall, verbessert die Eindämmung |

| Elektrische Sicherheitsprotokolle | Mindert Hochspannungs- und Magnetfeldgefahren |

Rüsten Sie Ihren Schmelzprozess mit den fortschrittlichen Induktionsöfen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturlösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Passform für Ihre einzigartigen Sicherheits- und Effizienzanforderungen. Kontaktieren Sie uns noch heute, um Ihre Betriebssicherheit und Leistung zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen