Im Kern nutzt das Induktionslöten ein präzise gesteuertes Magnetfeld, um eine Verbindung zu erhitzen und ein Füllmetall zu schmelzen, das zwischen zwei eng aneinanderliegenden Teilen fließt. Dieser Prozess findet statt, ohne die Grundmaterialien selbst zu schmelzen, wodurch nach dem Abkühlen der Baugruppe eine starke, saubere und dauerhafte metallurgische Verbindung entsteht. Die Geschwindigkeit und Präzision der Induktionserwärmung machen sie zu einer hochgradig wiederholbaren und effizienten Methode für die industrielle Fertigung.

Der wesentliche Vorteil des Induktionslötens besteht nicht nur darin, dass es Metalle verbindet, sondern dass es Wärme mit chirurgischer Präzision liefert. Diese lokalisierte, schnelle Erwärmung ist ideal für die Großserienfertigung und den Schutz wärmeempfindlicher Komponenten, ein starker Kontrast zur langsameren, das gesamte Teil erwärmenden Ofenerwärmung.

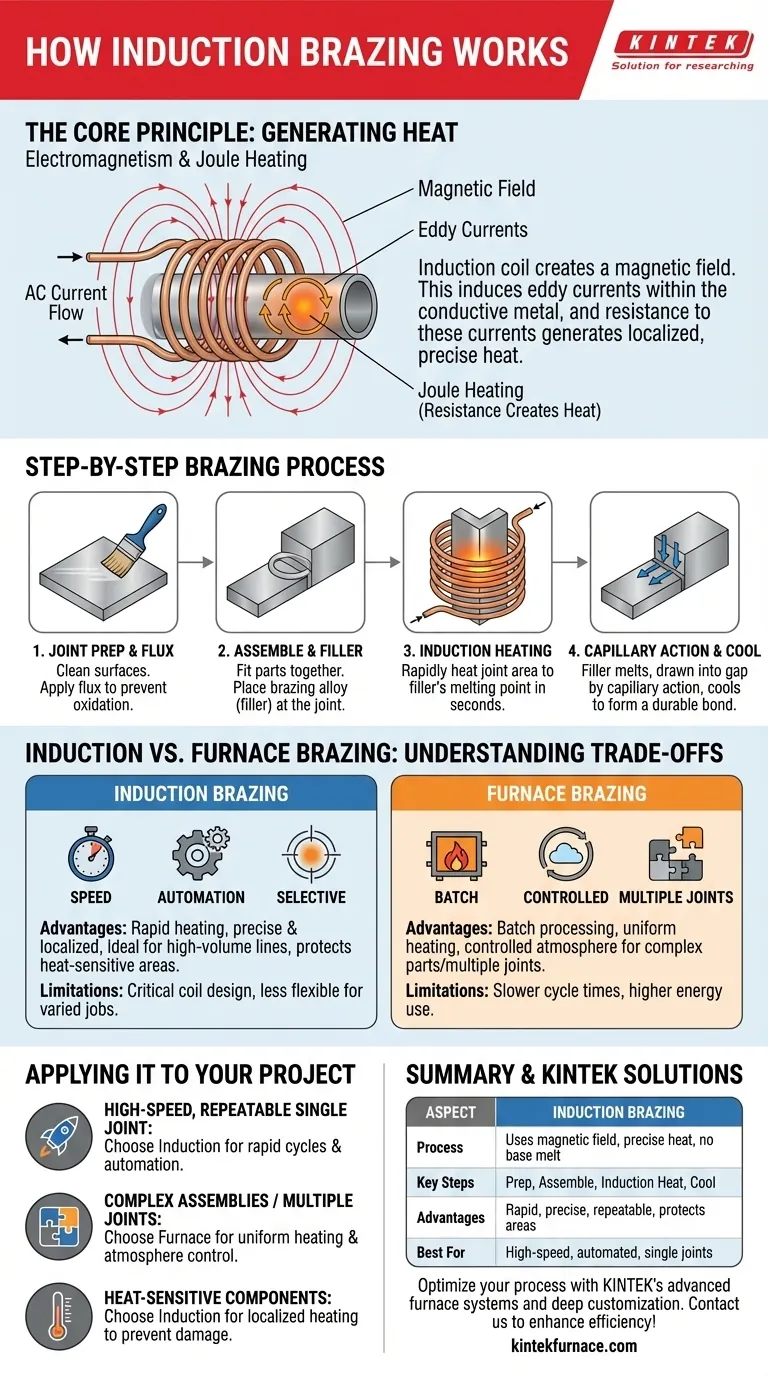

Das Kernprinzip: Wie Induktion Wärme erzeugt

Um das Induktionslöten zu verstehen, müssen Sie zunächst verstehen, wie es Wärme erzeugt. Der Prozess ist kontaktlos und basiert auf den grundlegenden Prinzipien des Elektromagnetismus.

Die Rolle der Induktionsspule

Eine Induktionsspule, typischerweise aus Kupferrohr gefertigt, ist das Herzstück des Systems. Wenn ein hochfrequenter Wechselstrom (AC) durch diese Spule fließt, erzeugt er ein konzentriertes und schnell wechselndes Magnetfeld um sie herum.

Erzeugung von Wirbelströmen

Wenn ein leitfähiges Material, wie die zu lötenden Metallteile, in dieses Magnetfeld gebracht wird, induziert das Feld kreisförmige elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Widerstand erzeugt Wärme

Die Metallteile haben einen natürlichen Widerstand gegen den Fluss dieser Wirbelströme. Dieser Widerstand erzeugt intensive, lokalisierte Wärme direkt im Bauteil selbst – ein Phänomen, das als Joulesche Wärme bekannt ist. Die Wärme wird genau dort erzeugt, wo das Magnetfeld am stärksten ist, was eine unglaublich präzise Temperaturregelung ermöglicht.

Der Schritt-für-Schritt-Lötprozess

Die praktische Anwendung der Induktionserwärmung zum Löten folgt einer klaren, wiederholbaren Abfolge.

Schritt 1: Fugen vorbereiten und Flussmittel auftragen

Die Oberflächen der Fuge müssen sauber sein, um eine starke Verbindung zu gewährleisten. Ein Flussmittel wird oft auf den Fugenbereich aufgetragen, um Oxidation während des Erhitzens zu verhindern und dem geschmolzenen Füllmetall zu helfen, reibungslos zu fließen.

Schritt 2: Montieren und Füllmetall auftragen

Die Teile werden zusammengefügt, und die Lötlegierung (Füllmetall) wird an der Fuge platziert. Diese Legierung wird oft zu einem Ring, einer Unterlegscheibe oder einer Paste vorgeformt, um eine einfache und wiederholbare Platzierung in Produktionsumgebungen zu ermöglichen.

Schritt 3: Induktionserwärmung

Die Baugruppe wird in die Induktionsspule positioniert und die Stromversorgung aktiviert. Der Fugenbereich erwärmt sich schnell, typischerweise innerhalb von Sekunden, und erreicht die Schmelztemperatur der Lötlegierung.

Schritt 4: Kapillarwirkung und Abkühlung

Während das Füllmetall schmilzt, zieht die Kapillarwirkung die flüssige Legierung in den kleinen Spalt zwischen den beiden Basisteilen und füllt die Fuge vollständig aus. Die Stromversorgung wird dann abgeschaltet, und während die Baugruppe abkühlt, verfestigt sich das Füllmetall und bildet eine dauerhafte, fertige Verbindung.

Die Kompromisse verstehen: Induktion vs. Ofenlöten

Induktion ist nicht die einzige Methode zum Löten. Ihre primäre Alternative ist das Ofenlöten, und die Kenntnis des Unterschieds ist entscheidend für die richtige technische Entscheidung.

Vorteil der Induktion: Geschwindigkeit und Selektivität

Der Hauptvorteil der Induktion ist die Geschwindigkeit. Sie kann eine bestimmte Verbindung in Sekundenschnelle auf Löttemperatur bringen, was sie perfekt für hochvolumige, automatisierte Produktionslinien macht. Da sie nur die Verbindung erhitzt, schützt sie den Rest der Komponente vor thermischer Belastung oder Beschädigung.

Vorteil des Ofens: Chargenverarbeitung und Atmosphärenkontrolle

Beim Ofenlöten werden ganze Baugruppen in einen Ofen gelegt und langsam in einer kontrollierten Atmosphäre (wie Vakuum oder Inertgas wie Argon) erhitzt. Dies verhindert Oxidation am gesamten Teil und ist ideal für komplexe Geometrien oder das gleichzeitige Löten mehrerer Verbindungen an einem einzigen Teil.

Die Einschränkung der Induktion: Spulendesign ist entscheidend

Die Wirksamkeit des Induktionslötens hängt vollständig vom Design der Induktionsspule ab. Die Spule muss sorgfältig geformt werden, um der Fugenform zu entsprechen und eine gleichmäßige Erwärmung zu gewährleisten. Diese Anforderung verursacht zusätzliche Vorab-Engineering-Kosten und macht den Prozess für Einzelanfertigungen oder vielfältige Aufgaben weniger flexibel.

Die Einschränkung des Ofens: Längere Zykluszeiten und höherer Energieverbrauch

Das Erhitzen eines gesamten Ofens und seines Inhalts ist ein langsamer Prozess mit langen Zykluszeiten für das Erhitzen und Abkühlen. Dies macht ihn weniger geeignet für ein "Single-Piece-Flow"-Produktionsmodell und verbraucht im Allgemeinen mehr Energie pro Teil im Vergleich zur fokussierten Erwärmung durch Induktion.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Wahl zwischen Induktion und anderen Methoden hängt vollständig von Ihren Produktionszielen, der Teilegeometrie und den Materialeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der schnellen, wiederholbaren Produktion einer einzelnen Verbindung liegt: Induktionslöten ist die überlegene Wahl aufgrund seiner schnellen Heizzyklen und seiner Eignung für die Automatisierung.

- Wenn Ihr Hauptaugenmerk auf dem Löten komplexer Baugruppen oder mehrerer Verbindungen gleichzeitig liegt: Ofenlöten bietet die gleichmäßige Erwärmung und die schützende Atmosphäre, die für diese anspruchsvollen Anwendungen erforderlich sind.

- Wenn Sie mit wärmeempfindlichen Komponenten in der Nähe der Verbindung arbeiten: Die lokalisierte Erwärmung durch Induktion ist unerlässlich, um thermische Schäden am umgebenden Material zu verhindern.

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen lokalisierter Induktionserwärmung und ganzheitlicher Ofenerwärmung der Schlüssel zur Auswahl des effektivsten und wirtschaftlichsten Prozesses für Ihre Anwendung.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Verwendet Magnetfeld zur Erwärmung der Verbindung, schmilzt Füllmetall ohne Schmelzen der Grundmaterialien |

| Schlüsselschritte | 1. Fugen vorbereiten und Flussmittel auftragen |

- Montage und Platzierung des Füllmetalls

- Induktionserwärmung

- Kapillarwirkung und Abkühlung | | Vorteile | Schnelle Erwärmung, präzise Temperaturregelung, hohe Wiederholbarkeit, schützt wärmeempfindliche Bereiche | | Einschränkungen | Abhängig vom Spulendesign, weniger flexibel für unterschiedliche Aufgaben | | Am besten geeignet für | Hochgeschwindigkeitsfertigung, automatisierte Linien, einzelne Verbindungen | | Alternative | Ofenlöten für Chargenverarbeitung und komplexe Geometrien |

Optimieren Sie Ihren Lötprozess mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es für Induktionslöten oder andere thermische Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Produktionseffizienz steigern und überragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Was sind die Hauptunterschiede zwischen VIM- und AM-Öfen? Wählen Sie die richtige Schmelztechnologie für Ihre Metalle

- Warum ist mehrfaches Umschmelzen beim Vakuumlichtbogenschmelzen notwendig? Gewährleistung der Legierungshomogenität und strukturellen Integrität.

- Welche Rolle spielt das Schlitzdesign eines Kaltkryotrons im ISM? Steigern Sie Ihre Effizienz beim Induktionsschmelzen im Schädel.

- Welche Vorsichtsmaßnahmen sollten beim Schmelzen von PGM-Pulvern in einem Induktionsofen getroffen werden? Sicherheit gewährleisten und Ausbeute maximieren

- Warum ist wiederholtes Schmelzen und Umdrehen des Barrens in einem Vakuumlichtbogenofen beim Synthetisieren von Ti40Zr40Mo10W10-Legierungen erforderlich?

- Warum wird ein nicht verzehrbarer Vakuumlichtbogenschmelzofen für AlCrTiVNbx-Legierungen verwendet? Gewährleistung von Reinheit und Homogenität

- Wie wirkt sich der Vakuumzustand vorteilhaft auf den Schmelzprozess aus? Erzielen Sie hochreine, kontaminationsfreie Metalllegierungen

- Welche Platz- und Kostenvorteile bieten Induktionsschmelzöfen? Steigern Sie die Effizienz und sparen Sie Ausgaben