Im Kern beruht die Eignung von Graphittiegelöfen für Hochtemperaturanwendungen auf der einzigartigen Atomstruktur von Graphit. Diese Struktur verleiht ihm eine außergewöhnliche Kombination aus hoher Wärmeleitfähigkeit, chemischer Inertheit und der Fähigkeit, mechanische Stabilität bei extremen Temperaturen von bis zu 3000 °C aufrechtzuerhalten.

Die Entscheidung für einen Graphittiegeltiegelofen hängt nicht nur davon ab, eine hohe Temperatur zu erreichen. Es geht darum, eine präzise kontrollierte, gleichmäßige und saubere Heizumgebung zu schaffen, die für die Verarbeitung empfindlicher Hochleistungswerkstoffe unerlässlich ist.

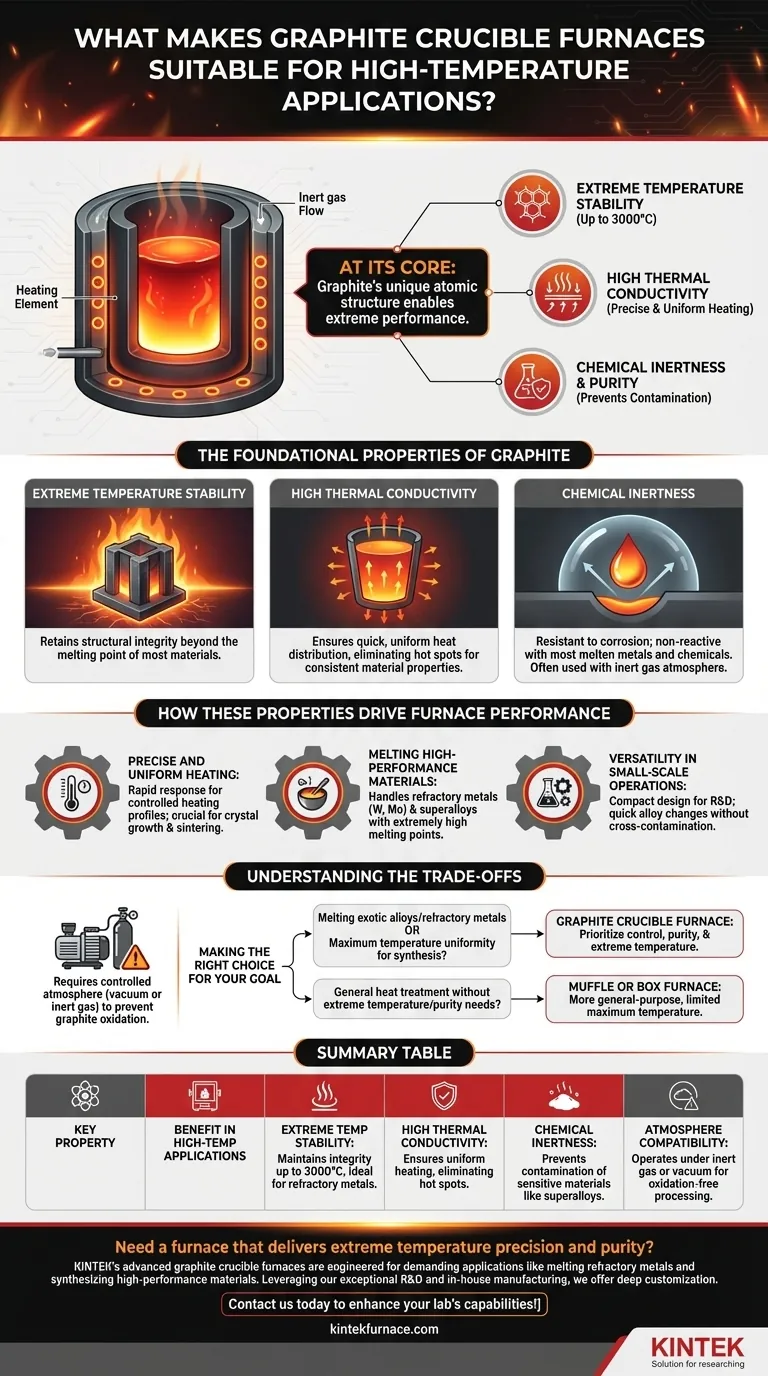

Die grundlegenden Eigenschaften von Graphit

Die Leistung von Graphit in Öfen ist ein direktes Ergebnis seiner grundlegenden Materialmerkmale. Das Verständnis dieser Eigenschaften erklärt, warum es das Material der Wahl für anspruchsvolle thermische Prozesse ist.

Extreme Temperaturstabilität

Die hexagonale, geschichtete Struktur der Kohlenstoffatome in Graphit ist unglaublich stabil. Dies ermöglicht es ihm, seine strukturelle Integrität und mechanische Festigkeit bei Temperaturen beizubehalten, die weit über den Schmelzpunkt der meisten Metalle und Keramiken hinausgehen.

Hohe Wärmeleitfähigkeit

Im Gegensatz zu vielen Materialien, die Hitze widerstehen, leitet Graphit sie außergewöhnlich gut. Diese hohe Wärmeleitfähigkeit stellt sicher, dass die Wärme schnell und gleichmäßig im gesamten Tiegel verteilt wird.

Das Ergebnis ist eine ausgezeichnete Temperaturhomogenität, die Hot Spots eliminiert und sicherstellt, dass das gesamte verarbeitete Material denselben thermischen Bedingungen ausgesetzt ist. Dies ist entscheidend für konsistente Materialeigenschaften.

Chemische Inertheit und Reinheit

Graphit ist hochgradig korrosionsbeständig und reagiert nicht leicht mit den meisten geschmolzenen Metallen, Legierungen oder Chemikalien. Diese Inertheit ist entscheidend, um Kontaminationen während der Hochtemperaturverarbeitung zu verhindern.

Darüber hinaus können diese Öfen mit einer Inertgasatmosphäre (wie Argon) betrieben werden, was Oxidation und andere unerwünschte Reaktionen bei der Arbeit mit empfindlichen Materialien wie Superlegierungen oder hochschmelzenden Metallen verhindert.

Wie diese Eigenschaften die Ofenleistung bestimmen

Die Materialwissenschaft von Graphit lässt sich direkt in wichtige operative Vorteile übersetzen, die die Fähigkeiten des Ofens definieren.

Präzise und gleichmäßige Erwärmung

Die hohe Wärmeleitfähigkeit des Graphittiegels ermöglicht eine schnelle Reaktion auf Temperatureinstellungen. Dies ermöglicht eine präzise Steuerung des Heizprofils und gewährleistet, dass die Temperatur über die gesamte Last stabil und gleichmäßig bleibt.

Dieses Maß an Kontrolle ist unerlässlich für Anwendungen wie Kristallwachstum, Sintern fortschrittlicher Keramiken und die Herstellung spezieller Legierungen, bei denen geringfügige Temperaturabweichungen das Endprodukt ruinieren können.

Schmelzen von Hochleistungsmaterialien

Viele fortschrittliche Materialien, wie hochschmelzende Metalle (z. B. Wolfram, Molybdän) und Hochtemperatur-Superlegierungen, haben extrem hohe Schmelzpunkte. Standardöfen können die erforderlichen Temperaturen einfach nicht erreichen.

Graphittiegelöfen sind speziell für den Betrieb in diesem Bereich konzipiert und gehören zu den wenigen praktikablen Optionen zum Schmelzen und Verarbeiten dieser anspruchsvollen Materialien.

Vielseitigkeit bei Kleinserien

Diese Öfen sind oft kompakt und eignen sich daher ideal für Laborforschung, Entwicklung und Kleinserienfertigung.

Ihre Konstruktion ermöglicht schnelle Wechsel zwischen verschiedenen Legierungsarten ohne das Risiko von Kreuzkontaminationen, was ein Maß an Flexibilität bietet, das mit anderen Ofentypen schwer zu erreichen ist.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Graphittiegelöfen ein Spezialwerkzeug. Ihre Vorteile gehen mit Überlegungen einher, die sie von Universalöfen unterscheiden.

Die Notwendigkeit einer kontrollierten Atmosphäre

Graphit oxidiert (verbrennt) in Gegenwart von Luft bei hohen Temperaturen. Daher erfordert der Betrieb dieser Öfen ein Vakuum oder eine Inertgasfüllung, um die Graphitkomponenten zu schützen.

Dies fügt eine zusätzliche betriebliche Komplexität hinzu im Vergleich zu einem Standard-Muffelofen mit Luftatmosphäre.

Vergleich mit anderen Ofentypen

Muffelöfen können ebenfalls schnell hohe Temperaturen erreichen, aber sie isolieren das Material von den Heizelementen, was manchmal zu einer geringeren Temperaturhomogenität führen kann als bei einem direkt beheizten Graphittiegel.

Kasteneinheiten (Box Furnaces) sind robuste Arbeitstiere für eine breite Palette von Anwendungen. Sie verwenden jedoch typischerweise metallische Heizelemente und Faserisolierung, was ihre maximale Temperatur begrenzt und sie für die extremen Bedingungen, die Graphit problemlos bewältigt, ungeeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Ofen auszuwählen, müssen Sie die Stärken der Ausrüstung mit Ihrem Hauptziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen exotischer Legierungen oder hochschmelzender Metalle liegt: Die Ultra-Hochtemperaturfähigkeit und die chemisch inerte Umgebung eines Graphittiegeltiegels sind unerlässlich.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturhomogenität für die Materialssynthese liegt: Die überlegene Wärmeleitfähigkeit von Graphit macht es zur idealen Wahl für die Herstellung homogener, hochwertiger Materialien.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung ohne extreme Temperatur- oder Reinheitsanforderungen liegt: Ein konventionellerer und kostengünstigerer Muffel- oder Kasteneinheit ist wahrscheinlich das bessere Werkzeug für die Aufgabe.

Letztendlich ist die Wahl eines Graphittiegeltiegels eine Entscheidung, bei der Kontrolle, Reinheit und Temperaturfähigkeit über alles andere gestellt werden.

Zusammenfassungstabelle:

| Wesentliche Eigenschaft | Vorteil bei Hochtemperaturanwendungen |

|---|---|

| Extreme Temperaturstabilität | Erhält die Integrität bis zu 3000 °C, ideal für hochschmelzende Metalle |

| Hohe Wärmeleitfähigkeit | Gewährleistet gleichmäßige Erwärmung und eliminiert Hot Spots |

| Chemische Inertheit | Verhindert Kontamination empfindlicher Materialien wie Superlegierungen |

| Atmosphärenkompatibilität | Betrieb unter Inertgas oder Vakuum für oxidationsfreie Verarbeitung |

Benötigen Sie einen Ofen, der extreme Temperaturpräzision und Reinheit liefert? Die fortschrittlichen Graphittiegelöfen von KINTEK sind für anspruchsvolle Anwendungen wie das Schmelzen hochschmelzender Metalle und die Synthese von Hochleistungswerkstoffen konzipiert. Durch die Nutzung unserer außergewöhnlichen F&E und unserer Eigenfertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperaturlösungen die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten