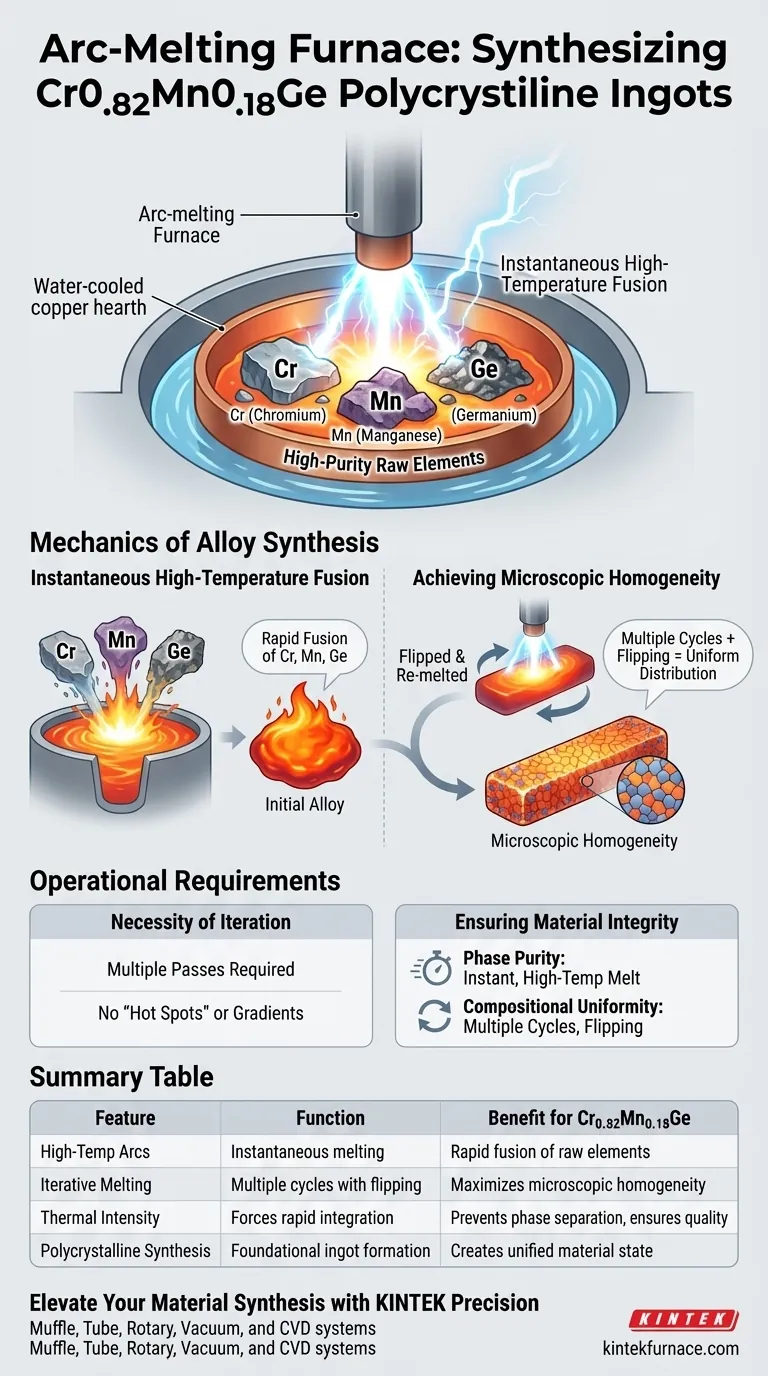

Die Hauptfunktion eines Lichtbogenofens bei der Synthese von Cr0.82Mn0.18Ge besteht darin, extrem hohe Temperaturen erzeugende Lichtbögen zu erzeugen, die hochreine Rohstoffe augenblicklich schmelzen. Dieses intensive thermische Umfeld zwingt Chrom (Cr), Mangan (Mn) und Germanium (Ge) zu einer schnellen Verschmelzung und erzeugt den anfänglichen polykristallinen Legierungsinngot.

Der Lichtbogenofen schmilzt nicht nur Metall; er nutzt hochintensive Wärme und iterative Verarbeitung, um eine schnelle Komponentenschmelze zu gewährleisten und die mikroskopische Homogenität der Legierungszusammensetzung zu maximieren.

Die Mechanik der Legierungssynthese

Augenblickliche Hochtemperaturverschmelzung

Der Syntheseprozess beginnt mit rohen, hochreinen Elementen. Der Ofen nutzt Hochtemperaturbögen, um diese Materialien intensiver thermischer Energie auszusetzen.

Dies führt zum augenblicklichen Schmelzen der Cr-, Mn- und Ge-Komponenten. Die Geschwindigkeit dieses Übergangs ist entscheidend, da sie die sofortige und schnelle Verschmelzung der einzelnen Elemente zu einem einzigen Legierungszustand gewährleistet.

Erreichen mikroskopischer Homogenität

Das bloße Zusammenschmelzen der Elemente reicht für fortschrittliche Materialanwendungen oft nicht aus. Die Verteilung der Elemente im Ingot muss auf mikroskopischer Ebene gleichmäßig sein.

Um dies zu erreichen, wird der Ofen für mehrere Schmelzzyklen verwendet. Zwischen diesen Zyklen wird der Ingot umgedreht, um sicherzustellen, dass jeder Teil des Materials gleicher Hitze und Mischung ausgesetzt wird, wodurch die mikroskopische Homogenität der endgültigen Zusammensetzung maximiert wird.

Betriebliche Anforderungen und Kompromisse

Die Notwendigkeit der Iteration

Eine wichtige betriebliche Realität bei der Verwendung eines Lichtbogenofens für diese spezielle Legierung ist, dass ein einzelner Schmelzdurchgang unzureichend ist.

Um Zusammensetzungsgradienten oder "Hot Spots" zu vermeiden, an denen Elemente möglicherweise nicht perfekt gemischt sind, erfordert der Prozess Wiederholung. Die Notwendigkeit, den Ingot mehrmals umzudrehen und erneut zu schmelzen, verlängert die Synthesezeit, ist aber für die Gewährleistung der Qualität unerlässlich.

Sicherstellung der Materialintegrität

Um die erfolgreiche Synthese von Cr0.82Mn0.18Ge-Ingots zu reproduzieren, beachten Sie die folgenden Verarbeitungspräferenzen:

- Wenn Ihr Hauptaugenmerk auf Phasereinheit liegt: Stellen Sie sicher, dass die anfängliche Schmelze augenblicklich und bei hoher Temperatur erfolgt, um eine schnelle Verschmelzung der Rohstoffe zu erzwingen.

- Wenn Ihr Hauptaugenmerk auf Zusammensetzungsgleichmäßigkeit liegt: Sie müssen mehrere Schmelzzyklen mit Umdrehen priorisieren, um lokale Inhomogenitäten zu beseitigen.

Der Lichtbogenofen fungiert als grundlegendes Werkzeug für Materialkonsistenz und verwandelt verschiedene Rohstoffe in einen einheitlichen, homogenen polykristallinen Ingot.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Synthese | Vorteil für Cr0.82Mn0.18Ge |

|---|---|---|

| Hochtemperatur-Lichtbögen | Augenblickliches Schmelzen von Cr, Mn und Ge | Schnelle Verschmelzung von rohen, hochreinen Elementen |

| Iteratives Schmelzen | Mehrere Schmelzzyklen mit Umdrehen | Maximiert die mikroskopische Homogenität der Legierung |

| Thermische Intensität | Erzwingt eine schnelle Komponenteninjektion | Verhindert Phasentrennung und gewährleistet Legierungsqualität |

| Polykristalline Synthese | Grundlegende Ingotbildung | Erzeugt einen einheitlichen Materialzustand für fortgeschrittene Anwendungen |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Die Erzielung perfekter mikroskopischer Homogenität bei komplexen Legierungen wie Cr0.82Mn0.18Ge erfordert mehr als nur Hitze – sie erfordert Präzision und Zuverlässigkeit. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen, die für Ihre einzigartigen Forschungsanforderungen angepasst werden können.

Bereit, die Effizienz und Materialintegrität Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Hochtemperatur-Lösung für Ihre Syntheseprojekte zu finden.

Visuelle Anleitung

Referenzen

- Victor Ukleev, L. Caron. Observation of magnetic skyrmion lattice in Cr0.82Mn0.18Ge by small-angle neutron scattering. DOI: 10.1038/s41598-025-86652-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Warum wird das Schmelzen durch Induktionsschmelzen im Kaltcrucible-Levitationsverfahren für TNZTSF-Legierungen eingesetzt? Erzielung einer reinen und homogenen Synthese

- Wie hilft eine Vakuumumgebung bei der Metallreinigung? Erreichen Sie hohe Reinheit und verbesserte Eigenschaften

- Was sind die Hauptvorteile der Verwendung von Induktionsöfen zum Schmelzen von Edelmetallen? Maximierung von Reinheit und Ausbeute

- Was ist die Funktion eines Vakuuminduktionserwärmungssystems bei der Herstellung von Al-Si- und Al-Cu-Legierungen? Gewährleistung von Reinheit und Homogenität

- Welche Materialien werden typischerweise in Vakuumschmelzöfen verarbeitet? Erschließen Sie die Verarbeitung hochreiner Materialien

- Wie gewährleistet Induktionserwärmung konsistente Ergebnisse? Präzise Wärmekontrolle meistern

- Welche Rolle spielt die Vakuumlichtbogenschmelzanlage bei der Herstellung von Ti-33Al-basierten Legierungsknöpfen?