Im Wesentlichen reinigt eine Vakuumumgebung Metalle auf zwei Hauptarten. Erstens ermöglicht sie durch eine drastische Senkung des Drucks, dass flüchtige Verunreinigungen wie Zink, Magnesium und Blei bei Temperaturen weit unter ihren normalen Siedepunkten verdampfen und aus dem geschmolzenen Metall entfernt werden können. Zweitens entfernt sie atmosphärische Gase wie Sauerstoff und Wasserstoff, wodurch die Bildung unerwünschter Oxide verhindert und gelöste Gase eliminiert werden, die die strukturelle Integrität des Metalls beeinträchtigen können.

Durch die Entfernung von atmosphärischem Druck und reaktiven Gasen schafft ein Vakuum eine Umgebung, in der unerwünschte Elemente selektiv entfernt und schädliche chemische Reaktionen verhindert werden können, was ein Reinheits- und Materialqualitätsniveau ermöglicht, das an der Luft unerreichbar ist.

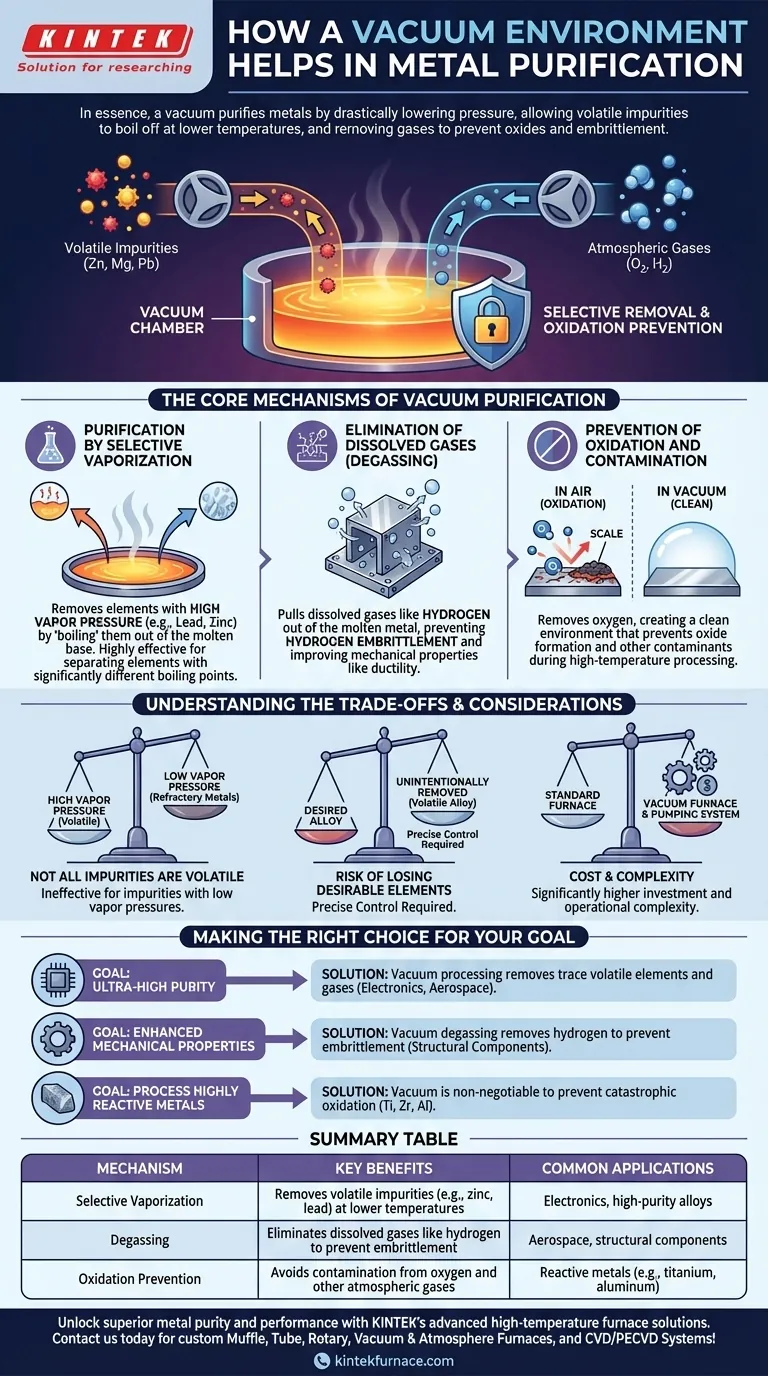

Die Kernmechanismen der Vakuumreinigung

Um den Wert der Vakuumverarbeitung zu verstehen, müssen wir uns ansehen, wie sie das Verhalten von Materialien bei hohen Temperaturen grundlegend verändert. Es ist kein additiver Prozess, sondern ein subtraktiver, der die Hindernisse für das Erreichen hoher Reinheit beseitigt.

Reinigung durch selektive Verdampfung

Jedes Element hat einen Dampfdruck, d.h. seine Tendenz, bei einer bestimmten Temperatur zu verdampfen. In einer normalen Atmosphäre wird diese Verdampfung durch den umgebenden Luftdruck unterdrückt.

Durch die Erzeugung eines Vakuums wird dieser äußere Druck beseitigt. Dies ermöglicht es Elementen mit hohem Dampfdruck – oft Verunreinigungen wie Blei, Zink und Magnesium – effektiv aus dem geschmolzenen Basismetall "abzukochen" und abgepumpt zu werden.

Dieser Prozess ist hochwirksam zur Trennung von Elementen mit deutlich unterschiedlichen Siedepunkten und ermöglicht ein Veredlungsniveau, das sonst unmöglich wäre.

Eliminierung gelöster Gase (Entgasung)

Metalle, insbesondere im geschmolzenen Zustand, können Umgebungsgase aufnehmen. Das schädlichste davon ist oft Wasserstoff, der sich beim Abkühlen in der Kristallstruktur des Metalls festsetzen kann.

Dies führt zu einem gefährlichen Zustand, der als Wasserstoffversprödung bekannt ist und die Duktilität, Zähigkeit und Ermüdungsfestigkeit des Metalls stark reduziert, wodurch es spröde und anfällig für plötzliches Versagen wird.

Die Vakuumwärmebehandlung entzieht dem Metall diese gelösten Gase, ein Prozess, der als Entgasung bezeichnet wird. Dies verbessert die endgültigen mechanischen Eigenschaften und die Zuverlässigkeit des Bauteils erheblich.

Vermeidung von Oxidation und Kontamination

Das Erhitzen der meisten Metalle in Anwesenheit von Sauerstoff führt zu einer schnellen Oxidation, wodurch sich eine Schicht aus Zunder oder Verunreinigungen auf der Oberfläche und im Material bildet. Dies ist eine Hauptquelle für Kontamination.

Ein Vakuumofen entfernt praktisch den gesamten Sauerstoff aus der Prozesskammer. Dies schafft eine saubere, kontrollierte Umgebung, die Oxidation verhindert, selbst bei den extremen Temperaturen, die für das Schmelzen und Sintern erforderlich sind.

Darüber hinaus verhindert diese saubere Umgebung, dass andere atmosphärische Verunreinigungen während des empfindlichsten Hochtemperaturzustands des Metalls in dieses eingebracht werden.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist die Vakuumreinigung keine Universallösung. Ihre Anwendung erfordert ein klares Verständnis ihrer Grenzen und der damit verbundenen Kompromisse.

Nicht alle Verunreinigungen sind flüchtig

Die Vakuumreinigung ist am effektivsten für Verunreinigungen, die deutlich flüchtiger sind (einen höheren Dampfdruck haben) als das Basismetall.

Es ist keine effektive Methode zur Entfernung von Verunreinigungen mit niedrigem Dampfdruck, wie z. B. Refraktärmetallen, die in der Schmelze verbleiben. Die Wahl einer Reinigungsmethode muss zu den spezifischen Verunreinigungen passen, die entfernt werden müssen.

Das Risiko, wünschenswerte Elemente zu verlieren

Der Prozess ist in Bezug auf die Flüchtigkeit nicht selektiv. Wenn ein gewünschtes Legierungselement ebenfalls einen hohen Dampfdruck aufweist, kann es unbeabsichtigt zusammen mit den unerwünschten Verunreinigungen entfernt werden.

Die Kontrolle darüber erfordert ein präzises Management von Temperatur- und Druckniveaus, um ein Verarbeitungsfenster zu schaffen, in dem Verunreinigungen entfernt werden, während wertvolle Legierungen erhalten bleiben.

Die Kosten und Komplexität der Ausrüstung

Vakuumöfen und ihre zugehörigen Pumpsysteme sind deutlich komplexer und teurer in Anschaffung, Betrieb und Wartung als Standard-Atmosphärenöfen.

Diese höheren Kosten bedeuten, dass der Prozess typischerweise Anwendungen vorbehalten ist, bei denen die Vorteile hoher Reinheit oder verbesserter mechanischer Eigenschaften die Investition rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz der Vakuumreinigung sollte von dem spezifischen Ergebnis bestimmt werden, das Sie für Ihr Material erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen ultrahoher Reinheit liegt: Vakuumverarbeitung ist unerlässlich für die Entfernung von Spuren flüchtiger Elemente und Gase, die für sensible Anwendungen wie Elektronik oder Luft- und Raumfahrtlegierungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung mechanischer Eigenschaften liegt: Vakuum-Entgasung ist der effektivste Weg, Wasserstoff zu entfernen und Versprödung zu verhindern, wodurch die Zähigkeit und Lebensdauer von Strukturbauteilen direkt verbessert wird.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle liegt: Eine Vakuumumgebung ist für Materialien wie Titan, Zirkonium und Aluminium unerlässlich, da sie die einzige Möglichkeit ist, eine katastrophale Oxidation während der Wärmebehandlung zu verhindern.

Letztendlich bietet die Vakuumreinigung die Kontrolle, die erforderlich ist, um das wahre Leistungspotenzial eines Metalls auszuschöpfen.

Zusammenfassungstabelle:

| Mechanismus | Wesentliche Vorteile | Häufige Anwendungen |

|---|---|---|

| Selektive Verdampfung | Entfernt flüchtige Verunreinigungen (z.B. Zink, Blei) bei niedrigeren Temperaturen | Elektronik, hochreine Legierungen |

| Entgasung | Eliminiert gelöste Gase wie Wasserstoff, um Versprödung zu verhindern | Luft- und Raumfahrt, Strukturbauteile |

| Oxidationsvermeidung | Vermeidet Kontamination durch Sauerstoff und andere atmosphärische Gase | Reaktive Metalle (z.B. Titan, Aluminium) |

Erzielen Sie überlegene Metallreinheit und Leistung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit umfassender Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen