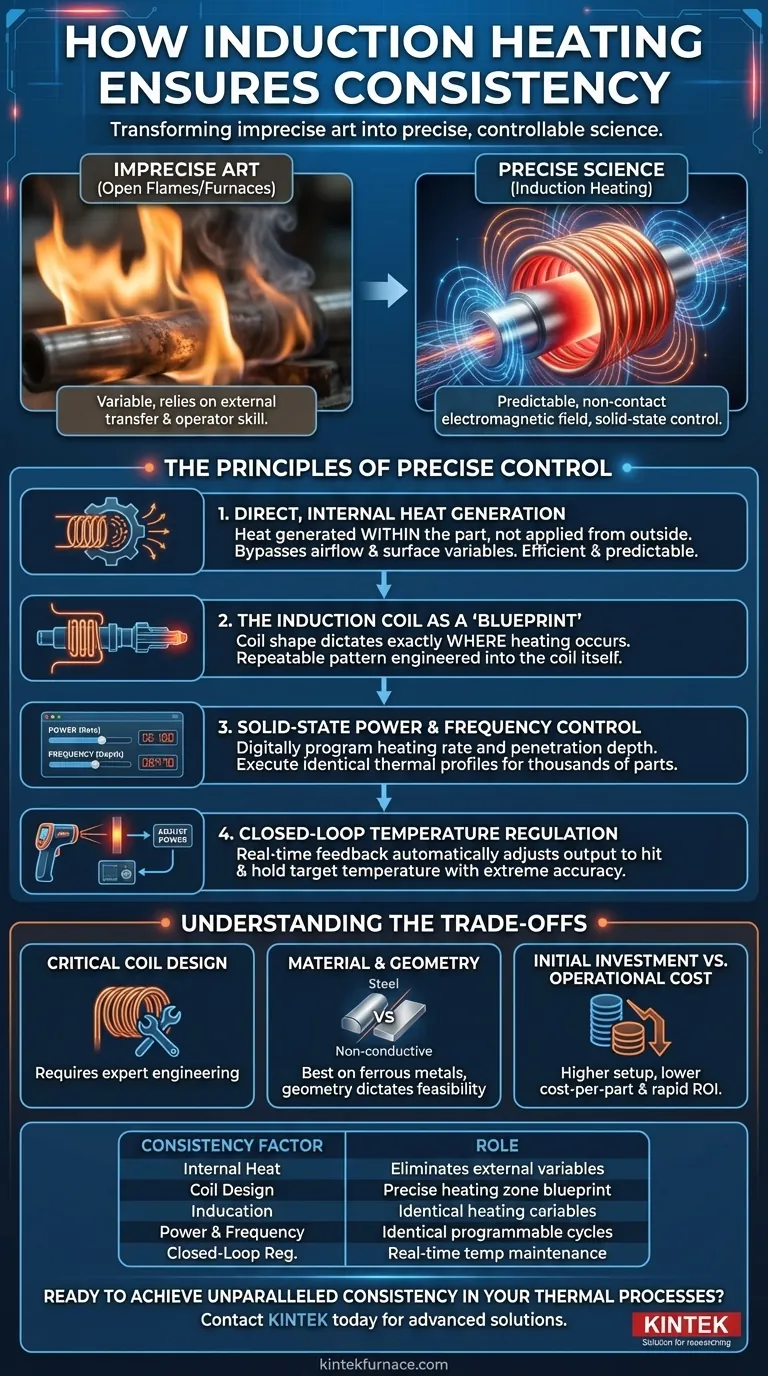

Im Kern gewährleistet die Induktionserwärmung Konsistenz, indem sie den Erwärmungsprozess von einer unpräzisen Kunst in eine präzise, kontrollierbare Wissenschaft verwandelt. Im Gegensatz zu offenen Flammen oder Öfen, die auf externen Wärmeübergang angewiesen sind, nutzt die Induktion ein berührungsloses elektromagnetisches Feld, um Wärme direkt im Werkstück selbst zu erzeugen, was eine unvergleichliche Kontrolle über den Ort, die Menge und die Geschwindigkeit der Erwärmung ermöglicht.

Inkonsistente Erwärmung ist ein Problem der Prozesskontrolle. Induktion löst dies, indem sie die Variabilität von Flammen und Bedienerfähigkeiten durch die vorhersagbare Physik des Elektromagnetismus ersetzt, gesteuert durch moderne Halbleiterelektronik. Dies macht konsistente, wiederholbare Ergebnisse zu einem inhärenten Merkmal des Systems und nicht zu einer Frage des Zufalls.

Die Prinzipien der präzisen Kontrolle

Um die Konsistenz der Induktion zu verstehen, müssen Sie verstehen, wie sie den Energiefluss steuert. Der Prozess wird durch mehrere unterschiedliche Faktoren bestimmt, die zusammenarbeiten, um Ungenauigkeiten zu eliminieren.

Direkte, interne Wärmeerzeugung

Der grundlegende Unterschied besteht darin, dass die Induktion Wärme nicht von einer externen Quelle zuführt. Stattdessen induziert ein wechselndes Magnetfeld elektrische Wirbelströme im leitfähigen Werkstück. Der natürliche Widerstand des Materials gegen diese Ströme erzeugt sofortige, interne Wärme.

Diese Methode umgeht die Variablen des externen Wärmeübergangs, wie Luftstrom oder Oberflächenkontamination, was von Anfang an zu einem viel effizienteren und vorhersehbareren Heizzyklus führt.

Die Induktionsspule als Wärme-"Blaupause"

Die Induktionsspule, typischerweise aus Kupferrohren gefertigt, dient als primäres Werkzeug zur Steuerung. Form, Größe und Nähe der Spule zum Werkstück erzeugen ein Magnetfeld, das präzise vorgibt, wo die Erwärmung stattfindet.

Dies ermöglicht es Ihnen, eine bestimmte Zone eines komplexen Teils – wie die Spitze einer Welle oder die Gewinde einer Schraube – zu erwärmen, ohne das umgebende Material zu beeinflussen. Das Heizmuster ist in die Spule selbst integriert, wodurch es jedes Mal wiederholbar ist.

Halbleiterleistung und Frequenzsteuerung

Moderne Induktionsheizgeräte verwenden Halbleiter-Stromversorgungen, die das Gehirn des Betriebs sind. Diese Systeme ermöglichen es dem Bediener, die Schlüsselvariablen des Prozesses präzise zu programmieren und zu steuern: Ausgangsleistung und Frequenz.

Das Ändern der Leistungsstufe steuert die Geschwindigkeit der Erwärmung, während das Anpassen der Frequenz die Tiefe des Wärmeeindringens verändert. Dieses Maß an digitaler Steuerung bedeutet, dass Sie ein spezifisches thermisches Anlauf-, Halte- und Abkühlprofil entwerfen und es für Tausende von Teilen identisch ausführen können.

Regelung der Temperatur im geschlossenen Regelkreis

Für höchste Präzision werden Induktionssysteme mit Temperatursensoren wie Infrarotpyrometern integriert. Dies schafft ein geschlossenes Rückkopplungssystem.

Der Sensor misst ständig die Temperatur des Teils und speist diese Daten an die Stromversorgung zurück. Das System passt dann seine Ausgangsleistung in Echtzeit automatisch an, um eine Zieltemperatur zu erreichen und diese mit extremer Genauigkeit zu halten, wodurch sowohl Unter- als auch Überhitzung verhindert wird.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Konsistenz der Induktionserwärmung nicht automatisch. Sie hängt von einem ordnungsgemäß konstruierten System ab und ist mit spezifischen Überlegungen verbunden.

Die entscheidende Rolle des Spulendesigns

Eine unsachgemäß konstruierte Spule ist die häufigste Ursache für schlechte Ergebnisse. Wenn die Spule nicht korrekt mit dem Teil gekoppelt ist, führt dies zu ungleichmäßiger Erwärmung, was den Hauptvorteil der Technologie zunichtemacht. Konsistenz hängt von einem fachmännischen Spulendesign ab, das auf die spezifische Teilegeometrie zugeschnitten ist.

Material- und Geometriebeschränkungen

Induktion funktioniert am besten bei elektrisch leitfähigen Materialien, hauptsächlich Eisenmetallen wie Stahl und Eisen. Ihre Wirksamkeit bei Materialien wie Aluminium oder Kupfer ist geringer und erfordert andere Frequenzen und Leistungsstufen. Die Geometrie des Teils bestimmt auch die Machbarkeit und Komplexität des Spulendesigns.

Anfangsinvestition vs. Betriebskosten

Die anfänglichen Kapitalkosten für ein Induktionsheizsystem und seine kundenspezifischen Spulen sind in der Regel höher als für eine einfache Brenneranlage oder einen Basisschmelzofen. Ihre hohe Energieeffizienz, Geschwindigkeit und Wiederholbarkeit führen jedoch oft zu geringeren Kosten pro Teil und einer schnellen Amortisation in Produktionsumgebungen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob Induktion die richtige Lösung ist, erfordert die Abstimmung ihrer Fähigkeiten mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion mit engen Toleranzen liegt: Induktion ist die definitive Wahl für ihre unübertroffene Wiederholbarkeit, Geschwindigkeit und das Potenzial zur vollständigen Automatisierung.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Datenprotokollierung liegt: Die digitale Natur von Induktionssystemen ermöglicht eine präzise Überwachung und Aufzeichnung jedes Heizzyklus, was für die Qualitätssicherung in Branchen wie der Luft- und Raumfahrt sowie der Medizin von entscheidender Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf Arbeitssicherheit und Effizienz liegt: Die flammenlose, lokalisierte Erwärmung der Induktion schafft eine kühlere, sauberere und sicherere Arbeitsumgebung und minimiert gleichzeitig den Energieverbrauch.

- Wenn Ihr Hauptaugenmerk auf Einzelaufträgen oder der Reparatur verschiedener Teile liegt: Die Notwendigkeit teilespezifischer Spulen kann Induktion weniger praktisch machen als eine flexiblere (wenn auch weniger präzise) Methode wie ein Brenner.

Letztendlich ist die Einführung der Induktionserwärmung eine Entscheidung, die direkte, wissenschaftliche Kontrolle über Ihre thermischen Prozesse zu übernehmen.

Zusammenfassungstabelle:

| Faktor | Rolle bei der Gewährleistung der Konsistenz |

|---|---|

| Interne Wärmeerzeugung | Erzeugt Wärme direkt im Teil und eliminiert externe Variablen. |

| Spulendesign | Fungiert als präzise Blaupause, die die genaue Heizzone vorgibt. |

| Leistungs- & Frequenzregelung | Programmierbare Steuerungen regeln Heizrate und -tiefe für identische Zyklen. |

| Regelung der Temperatur im geschlossenen Regelkreis | Echtzeit-Feedback passt die Leistung automatisch an, um die Zieltemperatur zu halten. |

Bereit, eine unvergleichliche Konsistenz in Ihren thermischen Prozessen zu erreichen?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr- und Drehrohröfen sowie Vakuum- und Atmosphäreöfen und CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt. Wir können ein System entwickeln, das auf Ihre einzigartigen leitfähigen Materialien und geometrischen Anforderungen zugeschnitten ist und präzise, wiederholbare Ergebnisse für Ihre Großserienproduktion oder qualitätskritische Anwendungen gewährleistet.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen wissenschaftliche Kontrolle und Zuverlässigkeit in Ihr Labor oder Ihre Produktion bringen kann.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Was sind spezifische Anwendungen von Vakuum-Heißpressöfen? Fortschrittliche Materialherstellung freischalten

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung