Das Schmelzen durch Induktionsschmelzen im Kaltcrucible-Levitationsverfahren wird hauptsächlich eingesetzt, um eine außergewöhnliche Reinheit und chemische Homogenität bei TNZTSF-Legierungen zu erzielen. Durch die Nutzung elektromagnetischer Kräfte zur Levitation des geschmolzenen Metalls verhindert diese Technologie effektiv, dass die Legierung in direkten physischen Kontakt mit den Tiegelwänden kommt, wodurch das Risiko einer Kontamination durch das Behältermaterial ausgeschlossen wird.

Die Verarbeitung reaktiver titanbasierter Legierungen erfordert die Überwindung der Tendenz des Materials, chemisch mit seiner Umgebung zu reagieren. Das Schmelzen durch Induktionsschmelzen im Kaltcrucible-Levitationsverfahren löst dieses Problem, indem es die Schmelze durch elektromagnetische Levitation physisch isoliert und sicherstellt, dass die Legierung die für ihre beabsichtigten mechanischen und biologischen Anwendungen erforderliche strenge Reinheit beibehält.

Die Herausforderung der Reaktivität

Die Empfindlichkeit von Titan

TNZTSF-Legierungen basieren stark auf Titan. Titan und seine Legierungen sind jedoch hoch reaktive Metalle, insbesondere wenn sie auf Schmelztemperaturen erhitzt werden.

Das Problem mit herkömmlichen Tiegeln

Bei herkömmlichen Schmelzverfahren liegt das geschmolzene Metall direkt an der Tiegelwand an. Aufgrund der hohen Reaktivität von Titan kann es das Tiegelmaterial chemisch angreifen.

Kontaminationsrisiken

Diese Wechselwirkung führt zum Abbau des Tiegelmaterials und dessen Auslaugen in die Schmelze. Dies führt zu einer Aufnahme von Verunreinigungen, die die chemische Zusammensetzung der endgültigen Legierung beeinträchtigt.

Die Mechanik des Levitation-Schmelzens

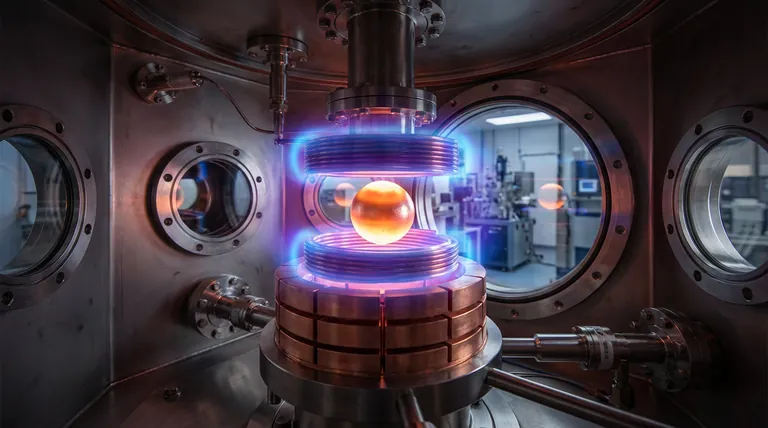

Elektromagnetische Levitation

Um das Kontaktproblem zu lösen, nutzt die Kaltcrucible-Technologie starke elektromagnetische Kräfte. Diese Kräfte levitieren das geschmolzene Metall effektiv und halten es in der Mitte des Tiegels in der Luft.

Kontaktvermeidung

Durch die Levitation der Schmelze erzeugt der Prozess einen physischen Abstand zwischen der heißen Legierung und den Tiegelwänden. Dies stellt sicher, dass das hoch reaktive geschmolzene Metall niemals den Behälter berührt, wodurch die primäre Kontaminationsquelle herkömmlicher Methoden beseitigt wird.

Gewährleistung der Homogenität

Über die Reinheit hinaus rührt das elektromagnetische Feld die geschmolzene Metallschmelze um. Diese Agitation fördert die chemische Homogenität und stellt sicher, dass die Legierungselemente in der TNZTSF-Matrix gleichmäßig im Material verteilt sind.

Die Rolle der Atmosphärenkontrolle

Schutz vor Gasen

Während die Levitation vor dem Tiegel schützt, muss die Legierung immer noch vor der Luft geschützt werden. Eine kontrollierte hochreine Argonatmosphäre ist während der Schmelz- und Wärmebehandlungsphasen unerlässlich.

Verhinderung von Oxidation

Titanlegierungen reagieren bei erhöhten Temperaturen aggressiv mit Sauerstoff und Stickstoff. Die Argonatmosphäre wirkt als Schutzschild und verhindert Oxidation und die Aufnahme von atmosphärischen Verunreinigungen.

Kritisch für die Leistung

Dieser doppelte Ansatz – Levitation plus Argon-Schutz – ist entscheidend für die Erhaltung der Materialeigenschaften. Er erhält die biologische Kompatibilität und mechanische Integrität, die für die Leistung von TNZTSF-Legierungen unerlässlich sind.

Verständnis der Prozessbeschränkungen

Die Notwendigkeit der Isolation

Es gibt praktisch keinen Spielraum für Fehler in Bezug auf den Kontakt. Wenn die elektromagnetische Levitation versagt oder instabil ist, wird die Schmelze den Tiegel berühren, wodurch sofort Kontaminationsrisiken wieder eingeführt werden.

Abhängigkeit von der Atmosphäre

Die Levitation allein reicht nicht aus, wenn die Atmosphäre beeinträchtigt ist. Selbst ohne Tiegelkontakt führt ein Versagen bei der Aufrechterhaltung der hochreinen Argonatmosphäre zu sofortiger Oxidation, wodurch die Legierung spröde und unbrauchbar wird.

Auswirkungen auf die Materialsynthese

Abhängig von Ihren spezifischen Anforderungen an die TNZTSF-Legierung wirkt sich die Anwendung dieser Technologie auf verschiedene Leistungsmetriken aus.

- Wenn Ihr Hauptaugenmerk auf biologischer Kompatibilität liegt: Diese Methode ist nicht verhandelbar, da sie Tiegelkontaminanten eliminiert, die unerwünschte biologische Reaktionen auslösen könnten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Integrität liegt: Die Technologie gewährleistet eine homogene Mischung frei von Oxiden und Nitriden, die als Bruchstellen in strukturellen Anwendungen bekannt sind.

Durch die Kombination von elektromagnetischer Isolation mit Atmosphärenkontrolle garantiert diese Synthesemethode die Herstellung hochreiner Legierungen, die strenge Leistungsstandards erfüllen.

Zusammenfassungstabelle:

| Merkmal | Vorteil für TNZTSF-Legierungen |

|---|---|

| Elektromagnetische Levitation | Verhindert Tiegelkontakt und eliminiert so Verunreinigungsaufnahme und Kontamination. |

| Atmosphärenkontrolle | Verwendet hochreines Argon, um Oxidation und Stickstoffaufnahme zu verhindern. |

| Induktives Rühren | Fördert eine gleichmäßige chemische Verteilung für überlegene Materialhomogenität. |

| Materialintegrität | Bewahrt die biologische Kompatibilität und mechanische Festigkeit reaktiver Ti-Basislegierungen. |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Für Hochleistungs-TNZTSF-Legierungen ist Präzision keine Option – sie ist unerlässlich. KINTEK bietet die fortschrittliche thermische Technologie, die für die Beherrschung der Synthese reaktiver Metalle erforderlich ist. Mit fundierter F&E und erstklassiger Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezielle Hochtemperatur-Laböfen.

Ob Sie eine atmosphärische Kontrolle oder anpassbare Heizprofile für einzigartige Forschungsanforderungen benötigen, unsere Systeme stellen sicher, dass Ihre Materialien ihre mechanische und biologische Integrität behalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere anpassbaren Lösungen die Schmelz- und Wärmebehandlungsprozesse Ihres Labors optimieren können.

Referenzen

- Vasile Dănuț Cojocaru, Bogdan Mihai Gălbinaşu. The Effect of Solution Treatment Duration on the Microstructural and Mechanical Properties of a Cold-Deformed-by-Rolling Ti-Nb-Zr-Ta-Sn-Fe Alloy. DOI: 10.3390/ma17040864

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche Materialien können mit Induktionstechnologie verarbeitet werden? Ein Leitfaden für Metalle, Legierungen und mehr

- Was ist die Kernaufgabe eines Vakuuminduktionsschmelzofens (VIM) bei ODS-Stahl? Präzisionssynthese & Reinheit

- Welche Rolle spielt ein Vakuumlichtbogen-Schmelzofen bei der HEA-Vorbereitung? Perfekte Legierungshomogenität erzielen

- Warum ist eine VakUum-Umgebung in einem VIM-Ofen wichtig? Erschließen Sie Reinheit und Leistung beim Schmelzen von Metallen

- Wie profitiert das Goldschmelzen von einer präzisen Temperaturkontrolle in Induktionsöfen? Reinheit maximieren & Verlust minimieren

- Wie stellt ein Vakuumlichtbogen-Schmelzofen die Zusammensetzungsuniformität von Ti–Mo–Fe-Legierungsin- goten sicher? Meistergleichmäßigkeit

- Wie trägt ein Hochfrequenz-Induktionshärtungssystem zur Oberflächenhärtung von Stahl bei? Verschleißfestigkeit verbessern

- Wie tragen IGBT-Module zur Kosteneinsparung bei Schmelzanlagen bei? Steigern Sie die Effizienz und senken Sie die Betriebskosten