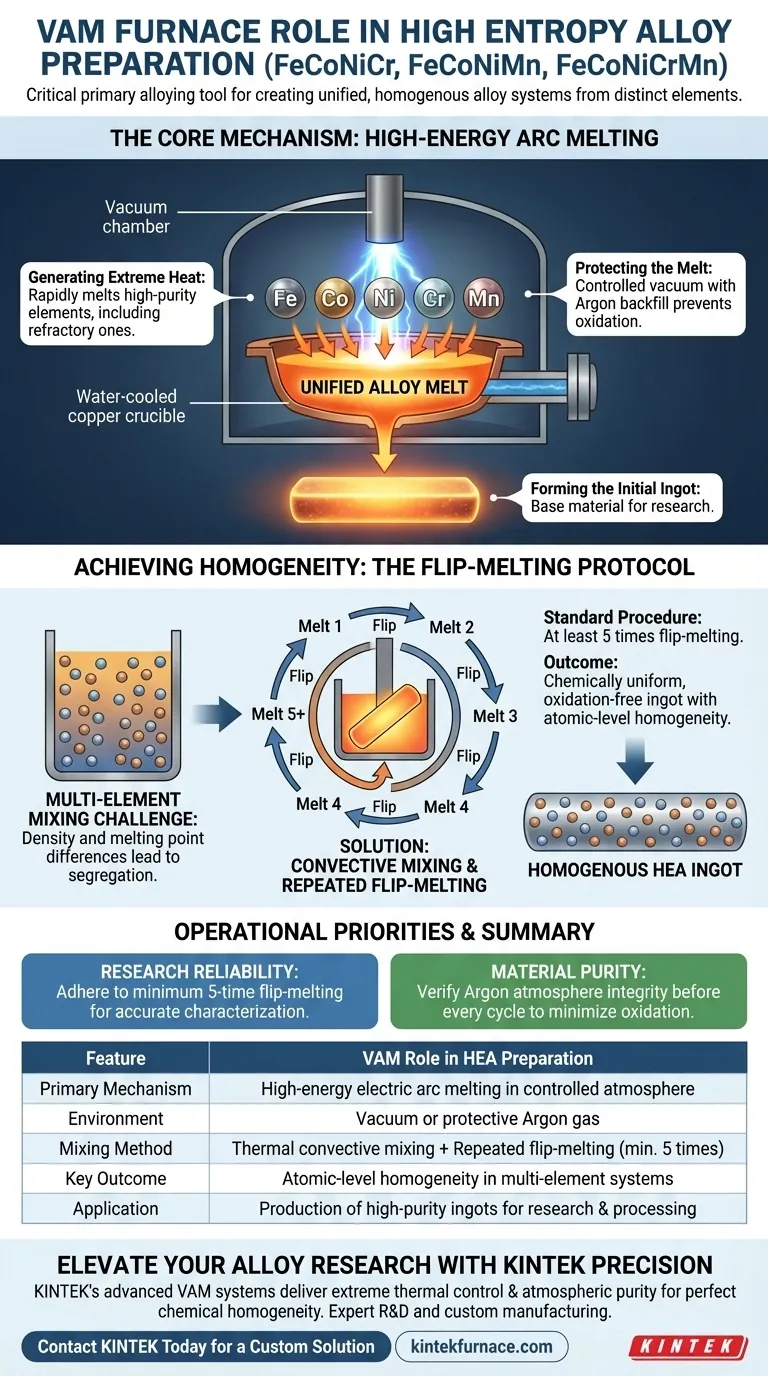

Der Vakuumlichtbogen-Schmelzofen (VAM) dient als entscheidendes primäres Legierungswerkzeug für die Herstellung von Legierungen mit mittlerer und hoher Entropie wie FeCoNiCr und FeCoNiCrMn. Er nutzt hochenergetische elektrische Lichtbögen, um hochreine metallische Elemente unter einer schützenden Argonatmosphäre schnell zu schmelzen und so rohe, getrennte Elemente in ein einheitliches Legierungssystem umzuwandeln.

Kernbotschaft Die Herstellung von Legierungen mit hoher Entropie erfordert die Überwindung der natürlichen Tendenz mehrerer Elemente zur Entmischung. Der VAM-Ofen adressiert dies durch einen „wiederholten Umklappschmelzprozess“ – das Schmelzen des Materials mindestens fünfmal –, um eine gründliche konvektive Durchmischung zu erzwingen und einen chemisch homogenen, oxidationsfreien Barren zu gewährleisten.

Der Kernmechanismus: Hochenergetisches Lichtbogenschmelzen

Erzeugung extremer Hitze

Der Ofen verwendet hochenergetische Lichtbögen, um die intensive Hitze zu erzeugen, die zum Schmelzen hochreiner metallischer Elemente erforderlich ist. Diese schnelle Schmelzfähigkeit ist unerlässlich für die Verarbeitung von hochschmelzenden Elementen, die häufig in Legierungen mit hoher Entropie vorkommen.

Schutz der Schmelze

Der gesamte Schmelzprozess findet in einer kontrollierten Vakuumumgebung statt, die mit einer schützenden Argonatmosphäre gefüllt ist. Dies verhindert, dass die geschmolzenen Metalle mit Sauerstoff reagieren, und stellt sicher, dass die Reinheit der Rohmaterialien in der endgültigen Legierung erhalten bleibt.

Bildung des ersten Barrens

Das primäre Ergebnis dieser Stufe ist ein vorläufiger Legierungsbarren. Dieser Barren dient als grundlegendes „Basismaterial“ für alle nachfolgenden Forschungs- oder Verarbeitungsschritte.

Homogenität durch Prozesskontrolle erreichen

Die Herausforderung der Mehrkomponenten-Durchmischung

Bei Legierungen, die vier oder fünf verschiedene Elemente enthalten (wie Fe, Co, Ni, Cr und Mn), ist die Erzielung einer gleichmäßigen Atomverteilung schwierig. Ohne Eingreifen können Elemente mit unterschiedlichen Dichten oder Schmelzpunkten sich trennen oder ungleichmäßig absetzen.

Konvektive Durchmischung im flüssigen Zustand

Der VAM-Ofen löst dieses Entmischungsproblem, indem er das Metall lange genug im flüssigen Zustand hält, um eine konvektive Durchmischung zu induzieren. Die thermischen Ströme im geschmolzenen Pool zirkulieren die verschiedenen Elemente physisch und fördern deren Vermischung auf atomarer Ebene.

Das entscheidende „Umklappschmelz“-Protokoll

Eine einzelne Schmelze reicht für Legierungen mit hoher Entropie selten aus. Die Standardbetriebsverfahren erfordern wiederholtes Umklappschmelzen, das typischerweise mindestens fünfmal durchgeführt wird. Indem der Barren geschmolzen, umgedreht und erneut geschmolzen wird, stellt der Ofen sicher, dass jeder Teil des Materials die gleiche thermische Geschichte und Mischintensität erfährt.

Betriebsanforderungen verstehen

Die Notwendigkeit von Iterationen

Die hohe Gleichmäßigkeit von VAM-Barren geht auf Kosten der Verarbeitungszeit. Die Anforderung, das Material mehrmals umzuklappen und neu zu schmelzen, ist kein optionaler Schritt; es ist eine zwingende Vorgabe, um sicherzustellen, dass die chemische Zusammensetzung im gesamten Material konsistent ist.

Bestimmung des nachgeschalteten Erfolgs

Die Qualität des VAM-Barrens bestimmt die Zuverlässigkeit aller zukünftigen Daten. Wenn die anfängliche konvektive Durchmischung unzureichend ist, variiert die chemische Zusammensetzung über die Probe hinweg, was nachfolgende Forschungen zu den mechanischen oder physikalischen Eigenschaften der Legierung ungültig macht.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie einen Vakuumlichtbogen-Schmelzofen zur Vorbereitung von Legierungen mit hoher Entropie verwenden, konzentrieren Sie sich auf diese operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Forschungssicherheit liegt: Halten Sie sich strikt an das Mindestprotokoll von fünf Umklappschmelzvorgängen, um die chemische Gleichmäßigkeit zu gewährleisten, die für eine genaue Charakterisierung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Überprüfen Sie die Integrität der schützenden Argonatmosphäre vor jedem Zyklus, um Oxidationskontaminationen zu minimieren, insbesondere bei der Verwendung reaktiver Elemente wie Mangan oder Chrom.

Der VAM-Ofen ist nicht nur eine Wärmequelle; er ist ein Mischgerät, das getrennte elementare Bestandteile in eine einzige, homogene Legierung verwandelt, die für wissenschaftliche Untersuchungen bereit ist.

Zusammenfassungstabelle:

| Merkmal | VAM-Rolle bei der HEA-Vorbereitung |

|---|---|

| Primärer Mechanismus | Hochenergetisches Lichtbogenschmelzen in kontrollierter Atmosphäre |

| Umgebung | Vakuum oder schützendes Argon-Gas zur Verhinderung von Oxidation |

| Mischmethode | Thermische konvektive Durchmischung + wiederholtes Umklappschmelzen (mind. 5 Mal) |

| Schlüsselergebnis | Homogenität auf atomarer Ebene in Mehrkomponentensystemen (Fe, Co, Ni, Cr, Mn) |

| Anwendung | Herstellung hochreiner Barren für Forschung und nachgeschaltete Verarbeitung |

Verbessern Sie Ihre Legierungsforschung mit KINTEK Precision

Sind Sie bereit, die Komplexität von FeCoNiCr und anderen Legierungen mit hoher Entropie zu meistern? KINTEKs fortschrittliche Vakuumlichtbogen-Schmelzsysteme sind darauf ausgelegt, die extreme thermische Kontrolle und atmosphärische Reinheit zu liefern, die für eine perfekte chemische Homogenität erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine vollständige Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an, die alle an Ihre spezifischen Laboranforderungen angepasst werden können. Lassen Sie nicht zu, dass die elementare Entmischung Ihre Daten beeinträchtigt – nutzen Sie unser Hochtemperatur-Know-how, um überlegene Materialien herzustellen.

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Chao-hong Wang, Yue-Han Li. Liquid-State Interfacial Reactions of Lead-Free Solders with FeCoNiCr and FeCoNiMn Medium-Entropy Alloys at 250 °C. DOI: 10.3390/ma18102379

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt Nachhaltigkeit auf dem Markt für IGBT-Induktionsschmelzöfen? Ein wichtiger Treiber für moderne Gießereien

- Warum sind Induktionsöfen für das Feingießen (Investitionsgießen) geeignet? Präzisionsschmelzen für komplexe Gussteile

- Was sind die Vorteile der Verwendung eines Induktionserhitzers? Erreichen Sie schnelles, präzises und sicheres Erhitzen

- Welche Rolle spielt ein Vakuuminduktionsofen bei der Herstellung von wetterfestem Stahl? Präzisionstechnik

- Wie wird Löten mittels Induktionserwärmung durchgeführt? Erzielen Sie schnelles, präzises Metallfügen

- Was macht Induktionsöfen für die Edelmetallverarbeitung geeignet? Entdecken Sie Reinheit und Effizienz beim Metallschmelzen

- Aus welchen Komponenten besteht ein Vakuum-Induktionsschmelzofen? Entdecken Sie die Schlüsselsysteme für das Schmelzen reiner Metalle

- Was ist die Funktion eines Hochtemperatur-Vakuuminduktionsofens bei der Synthese von (Hf─Zr─Ti)C? Erreichen Sie 2100°C Präzision