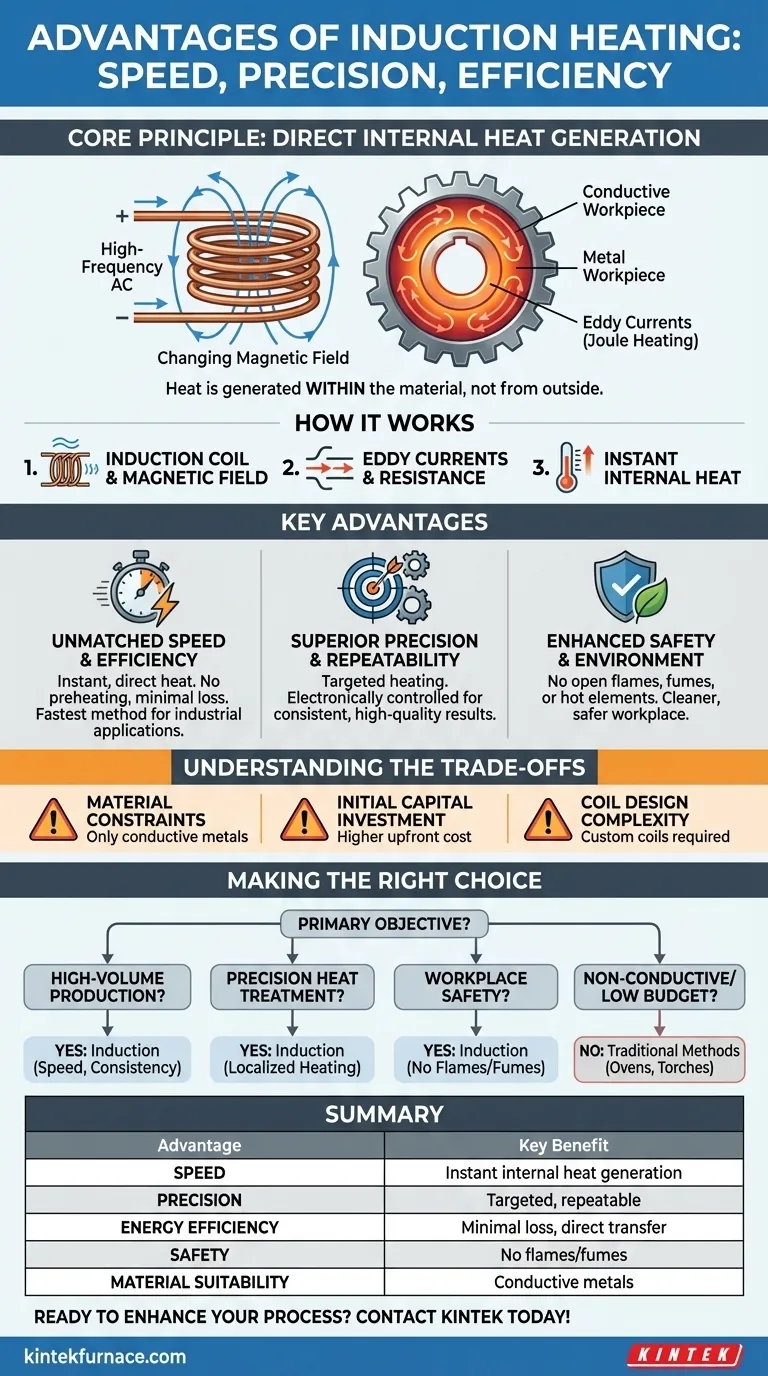

Im Kern sind die Hauptvorteile eines Induktionserhitzers seine außergewöhnliche Geschwindigkeit, Präzision und Energieeffizienz. Im Gegensatz zu herkömmlichen Methoden, die ein Material von außen erwärmen, erzeugt die Induktionserwärmung die Wärme direkt im Werkstück selbst, was zu einem schnelleren, saubereren und besser kontrollierbaren Prozess für jedes leitfähige Material führt.

Der grundlegende Vorteil der Induktionserwärmung besteht nicht nur darin, dass sie anders ist, sondern dass sie verändert, wo der Erwärmungsprozess beginnt. Durch die Erzeugung von Wärme im Material durch ein elektromagnetisches Feld werden die Ineffizienzen und mangelnde Kontrolle beseitigt, die mit externen Wärmequellen wie Flammen oder Widerstandswicklungen verbunden sind.

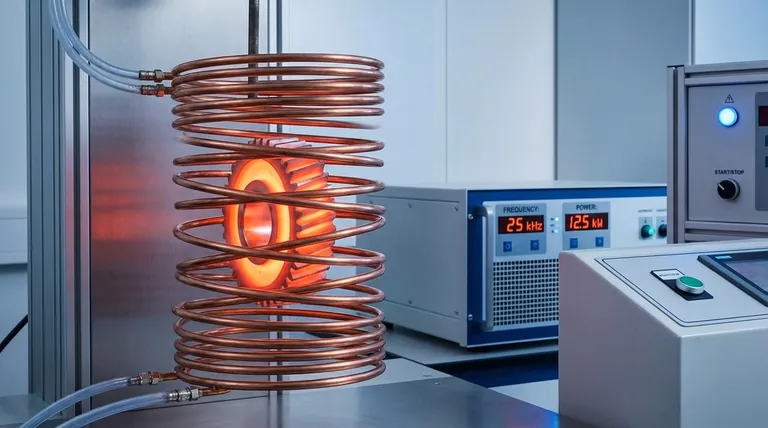

Wie die Induktionserwärmung funktioniert

Um seine Vorteile zu verstehen, müssen Sie zunächst sein Kernprinzip erfassen. Ein Induktionserhitzer ist kein herkömmlicher Ofen oder Brenner.

Das Prinzip der Induktion

Ein Induktionserhitzer verwendet eine Kupferspule, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird. Dies erzeugt ein starkes und sich schnell änderndes Magnetfeld um die Spule.

Wenn ein leitfähiges Werkstück, wie ein Stück Stahl, in dieses Magnetfeld eingebracht wird, induziert das Feld elektrische Ströme (sogenannte Wirbelströme) im Metall.

Direkte interne Wärmeerzeugung

Der Widerstand des Metalls gegen den Fluss dieser Wirbelströme erzeugt intensive, lokalisierte Wärme. Dieses Phänomen, bekannt als Joulesche Wärme, bedeutet, dass sich das Material von innen nach außen erwärmt. Die Spule selbst wird nicht heiß, und es gibt keinen direkten Kontakt oder offene Flamme.

Wesentliche Vorteile gegenüber herkömmlichen Methoden

Dieser einzigartige Erwärmungsmechanismus bietet mehrere wesentliche Vorteile gegenüber herkömmlichen Öfen, Brennöfen und Brennern.

Unübertroffene Geschwindigkeit und Effizienz

Da die Wärme sofort und direkt dort erzeugt wird, wo sie benötigt wird, ist der Prozess unglaublich schnell. Es besteht keine Notwendigkeit, eine Kammer vorzuheizen oder darauf zu warten, dass die Wärme langsam von einer externen Quelle auf das Teil übertragen wird.

Diese direkte Erzeugung minimiert die thermische Trägheit und den Wärmeverlust an die Umgebung, was die Induktion zu einer der energieeffizientesten Heizmethoden für Industrieanwendungen macht.

Überlegene Präzision und Wiederholbarkeit

Der Erwärmungseffekt wird dort konzentriert, wo das Magnetfeld am stärksten ist. Durch sorgfältige Gestaltung der Form der Induktionsspule kann die Wärme mit chirurgischer Präzision auf bestimmte Bereiche eines Teils aufgebracht werden.

Dies ermöglicht beispielsweise das gezielte Härten eines Zahnradzahns, ohne die Eigenschaften des Kerns zu verändern. Da die Leistungsaufnahme und die Zykluszeit elektronisch gesteuert werden, ist der Prozess perfekt wiederholbar und gewährleistet eine gleichbleibende Qualität von Teil zu Teil.

Erhöhte Sicherheit und Arbeitsumgebung

Die Induktionserwärmung eliminiert die Hauptgefahren vieler industrieller Erwärmungsprozesse. Es gibt keine offene Flamme, was das Brandrisiko drastisch reduziert.

Darüber hinaus gibt es keine heißen Elemente oder Verbrennungsprodukte wie Rauch und Dämpfe. Dies schafft eine viel sauberere, kühlere und sicherere Arbeitsumgebung im Vergleich zu einer Esse oder einem Ofen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Induktionserwärmung keine universelle Lösung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Materialbeschränkungen

Die bedeutendste Einschränkung besteht darin, dass die Induktionserwärmung nur direkt auf elektrisch leitfähige Materialien, hauptsächlich Metalle, wirkt. Sie kann nicht zum Erhitzen von Kunststoffen, Glas, Keramik oder anderen Isolatoren verwendet werden, es sei denn, diese werden mit einem leitfähigen „Suszeptor“ kombiniert, der sich erwärmt und die Wärme indirekt überträgt.

Anfängliche Investitionskosten

Induktionserwärmungssysteme haben in der Regel höhere Anschaffungskosten als einfachere Lösungen wie ein Gasbrenner oder ein einfacher Widerstandsofen. Das Netzteil und die speziell entwickelten Spulen stellen eine erhebliche Anfangsinvestition dar.

Spulendesign und Komplexität

Die Effizienz und Präzision des Prozesses hängen stark vom Design der Induktionsspule ab. Eine Spule muss sorgfältig an die Geometrie des Werkstücks angepasst werden, um eine optimale Leistung zu erzielen. Dies kann eine zusätzliche Komplexitätsebene hinzufügen, insbesondere bei geringen Stückzahlen oder unregelmäßig geformten Teilen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die Induktionserwärmung das richtige Werkzeug ist, bewerten Sie Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf einer hochvolumigen, wiederholbaren Produktion liegt: Die Induktionserwärmung ist aufgrund ihrer Geschwindigkeit, Konsistenz und Automatisierungsmöglichkeiten die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der präzisen Wärmebehandlung liegt: Die Fähigkeit, Wärme auf bestimmte Zonen eines Teils zu lokalisieren, macht die Induktion zu einer idealen Lösung für Aufgaben wie Oberflächenhärten oder Löten komplexer Verbindungen.

- Wenn Ihr Hauptaugenmerk auf der Arbeitsplatzsicherheit und der Umweltqualität liegt: Das Fehlen von Flammen, Dämpfen und überschüssiger Abwärme macht die Induktion zum klaren Gewinner.

- Wenn Sie mit nicht leitfähigen Materialien arbeiten oder bei einem einmaligen Auftrag ein sehr knappes Budget haben: Herkömmliche Methoden wie Öfen oder Brenner können praktischer und kostengünstiger sein.

Letztendlich ist die Wahl der Induktionserwärmung eine Investition in Geschwindigkeit, Kontrolle und einen sichereren, effizienteren Prozess.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Geschwindigkeit | Sofortige interne Wärmeerzeugung für schnelle Verarbeitung |

| Präzision | Gezielte Erwärmung mit hoher Wiederholbarkeit |

| Energieeffizienz | Minimaler Wärmeverlust und direkte Energieübertragung |

| Sicherheit | Keine offenen Flammen, Dämpfe oder heißen Oberflächen |

| Materialeignung | Ideal für leitfähige Metalle wie Stahl |

Bereit, Ihren industriellen Erwärmungsprozess mit Präzision und Effizienz zu verbessern? KINTEK nutzt herausragende F&E und die eigene Fertigung und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionserhitzer und anderen Lösungen Ihre Abläufe für Geschwindigkeit, Sicherheit und überlegene Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus