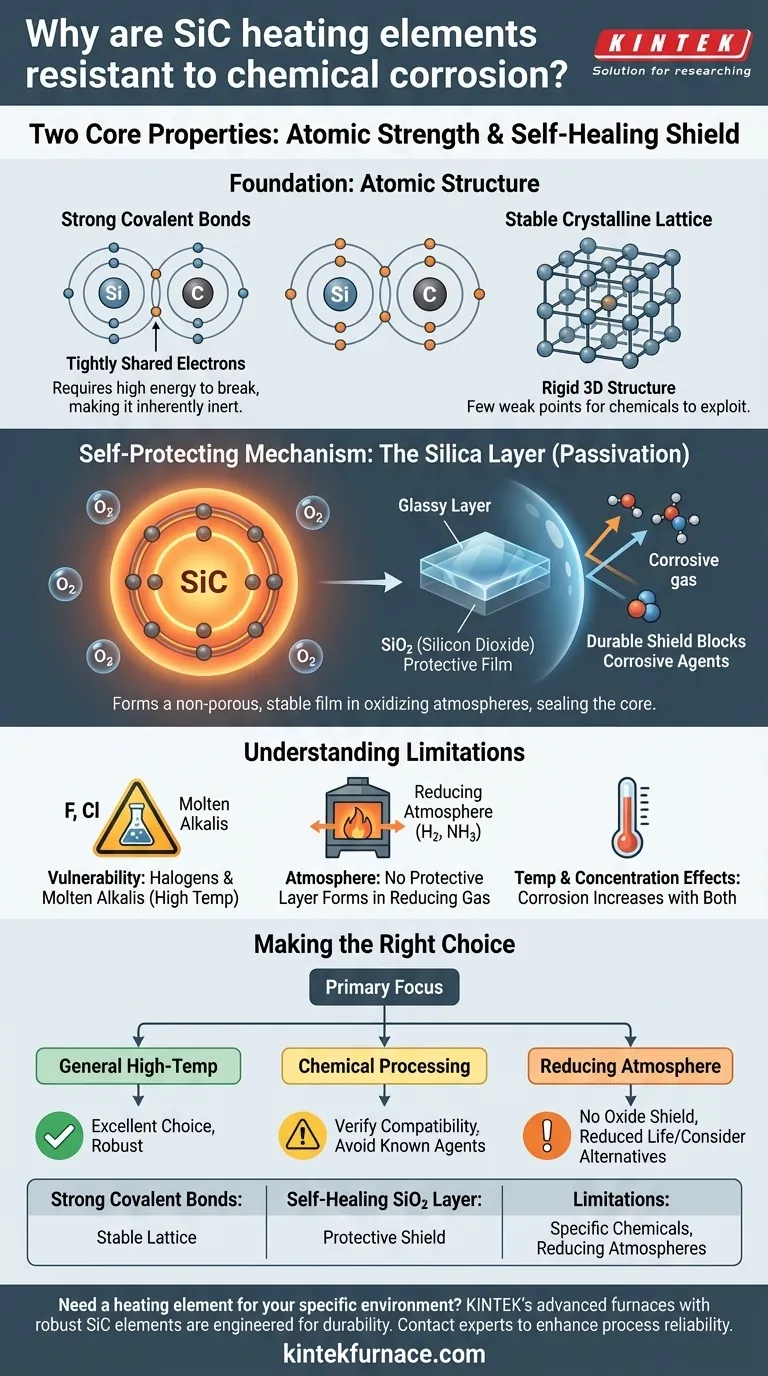

Im Kern beruht die chemische Beständigkeit von Siliziumkarbid (SiC)-Heizelementen auf zwei grundlegenden Eigenschaften: der immensen Stärke der atomaren Bindungen zwischen Silizium und Kohlenstoff und der Fähigkeit des Elements, beim Erhitzen eine stabile, selbstheilende Schutzschicht aus Siliziumdioxid (SiO₂) auf seiner Oberfläche zu bilden. Diese Kombination macht das Material von Natur aus inert und außergewöhnlich langlebig in vielen rauen Umgebungen.

Die Kernaussage ist nicht nur, dass Siliziumkarbid widerstandsfähig ist, sondern wie es sich selbst schützt. Seine Stärke rührt von einem passiven, glasartigen Film her, der sich auf seiner Oberfläche bildet und als Schutzschild gegen chemische Angriffe wirkt.

Die Grundlage der Beständigkeit: Atomare Struktur

Die außergewöhnlichen Eigenschaften von Siliziumkarbid beginnen auf atomarer Ebene. Die Art und Weise, wie seine Atome miteinander verbunden sind, schafft eine Struktur, die durch chemische Reaktionen von Natur aus schwer abzubauen ist.

Die Stärke kovalenter Bindungen

Silizium- und Kohlenstoffatome in einem SiC-Kristall sind durch starke kovalente Bindungen miteinander verbunden. Diese Bindungen beinhalten die gemeinsame Nutzung von Elektronen, wodurch eine extrem stabile und fest gebundene Molekularstruktur entsteht.

Das Brechen dieser Bindungen erfordert eine erhebliche Energiemenge. Dieser hohe Energiebedarf ist der Grund, warum SiC nicht ohne Weiteres mit den meisten Chemikalien reagiert, was es von Natur aus chemisch inert macht.

Ein stabiles Kristallgitter

Diese kovalenten Bindungen bilden ein starres, dreidimensionales Kristallgitter. Diese Struktur ist nicht nur für die bekannte Härte und mechanische Festigkeit von SiC verantwortlich, sondern trägt auch direkt zu seiner chemischen Stabilität bei.

Es gibt nur wenige "Schwachstellen" im Gitter, die korrosive Chemikalien ausnutzen könnten, um eine Reaktion einzuleiten, im Gegensatz zu Materialien mit schwächeren metallischen oder ionischen Bindungen.

Der selbstschützende Mechanismus: Die Siliziumdioxidschicht

Während seine atomare Struktur eine starke Verteidigung bietet, ist die dynamischste Schutzfunktion von SiC ein dünner Film, der sich auf seiner Oberfläche bildet. Dieser Prozess wird als Passivierung bezeichnet.

Bildung des passiven Oxidfilms

Wenn SiC-Heizelemente in einer sauerstoffhaltigen Atmosphäre betrieben werden, reagiert das Oberflächensilizium und bildet eine dünne, nicht-poröse Schicht aus Siliziumdioxid (SiO₂), das im Wesentlichen eine Form von Quarz oder Glas ist.

Diese SiO₂-Schicht ist extrem stabil und wirkt als physikalische Barriere. Sie schließt das darunterliegende Siliziumkarbid wirksam vom direkten Kontakt mit korrosiven Gasen oder Flüssigkeiten in der Umgebung ab.

Warum diese Schicht so effektiv ist

Der schützende SiO₂-Film ist selbst hochbeständig gegen eine Vielzahl von Säuren und anderen Chemikalien. Er fungiert als dauerhaftes Schild, das verhindert, dass korrosive Mittel das Kernheizelement erreichen und zersetzen.

Dieses "selbstpassivierende" Verhalten ermöglicht es SiC-Elementen, ihre strukturelle Integrität und Leistung über lange Zeiträume in aggressiven industriellen Prozessen aufrechtzuerhalten.

Verständnis der Kompromisse und Einschränkungen

Kein Material ist völlig immun gegen alle Formen chemischer Angriffe. Das Verständnis der spezifischen Einschränkungen von Siliziumkarbid ist entscheidend für die richtige Anwendung und zur Vermeidung vorzeitiger Ausfälle.

Anfälligkeit für bestimmte Chemikalien

Die Beständigkeit von SiC ist nicht universell. Es kann bei hohen Temperaturen von Halogenen (wie Fluor und Chlor) sowie von geschmolzenen Alkalien (wie Natriumhydroxid) und bestimmten geschmolzenen Metallen angegriffen werden.

Überprüfen Sie immer die Kompatibilität von SiC mit den spezifischen chemischen Mitteln, die in Ihrer Ofenatmosphäre vorhanden sind, insbesondere bei selteneren oder hochreaktiven Prozessen.

Die entscheidende Rolle der Atmosphäre

Die schützende SiO₂-Schicht bildet sich nur und bleibt stabil in einer oxidierenden Atmosphäre. In einer stark reduzierenden Atmosphäre (wie reinem Wasserstoff oder gecracktem Ammoniak) kann diese Schutzschicht abgetragen werden.

Der Betrieb ohne den SiO₂-Schutzschild macht das SiC-Material anfällig für direkten chemischen Angriff und kann die Lebensdauer des Elements erheblich verkürzen.

Temperatur- und Konzentrationseffekte

Die Korrosionsrate, selbst bei widerstandsfähigen Materialien, steigt im Allgemeinen mit der Temperatur und der Konzentration des korrosiven Mittels. Obwohl SiC außergewöhnlich gut funktioniert, müssen seine Grenzen in extremen chemischen Umgebungen mit hohen Temperaturen beachtet werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert die Abstimmung der Materialeigenschaften auf Ihre spezifische Betriebsumgebung. Das einzigartige Profil von Siliziumkarbid macht es ideal für bestimmte Bedingungen, erfordert aber in anderen Fällen sorgfältige Überlegungen.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Hochtemperatureinsatz liegt: SiC ist aufgrund seiner Festigkeit und seines selbstschützenden Charakters eine ausgezeichnete und robuste Wahl für die meisten Standardluft- oder Inertgasatmosphären.

- Wenn Ihr Hauptaugenmerk auf der chemischen Verarbeitung liegt: Vergewissern Sie sich, dass Ihre Prozesschemikalien nicht zu den bekannten Mitteln gehören, die SiC angreifen, wie Halogene oder geschmolzene Alkalien bei hohen Temperaturen.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer reduzierenden Atmosphäre liegt: Beachten Sie, dass sich die schützende Oxidschicht möglicherweise nicht bildet, und Sie müssen möglicherweise alternative Materialien in Betracht ziehen oder eine potenziell verkürzte Elementlebensdauer in Kauf nehmen.

Indem Sie sowohl die inhärenten Stärken als auch die spezifischen Schwachstellen von Siliziumkarbid verstehen, können Sie eine fundierte Entscheidung treffen, die die Zuverlässigkeit und Langlebigkeit Ihres Prozesses gewährleistet.

Zusammenfassungstabelle:

| Schlüsselfaktor | Wie er zur chemischen Beständigkeit beiträgt |

|---|---|

| Starke kovalente Bindungen | Erzeugt ein stabiles, inertes Atomgitter, das für Chemikalien schwer abzubauen ist. |

| Selbstheilende SiO₂-Schicht | Bildet beim Erhitzen in Sauerstoff einen schützenden, glasartigen Schild auf der Oberfläche, der das Kernmaterial abdichtet. |

| Einschränkungen | Anfällig für Halogene, geschmolzene Alkalien und bildet möglicherweise keine Schutzschicht in stark reduzierenden Atmosphären. |

Benötigen Sie ein Heizelement, das Ihrer spezifischen chemischen Umgebung standhält?

Die fortschrittlichen Hochtemperaturöfen von KINTEK, ausgestattet mit robusten SiC-Heizelementen, sind für Langlebigkeit in anspruchsvollen Anwendungen konzipiert. Durch unsere außergewöhnliche Forschung und Entwicklung sowie unsere Eigenfertigung bieten wir verschiedenen Laboren Lösungen wie Muffel-, Rohr- und Vakuumöfen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen, einschließlich anspruchsvoller chemischer Atmosphären, präzise erfüllen können.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ofenlösungen die Zuverlässigkeit und Langlebigkeit Ihres Prozesses verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Andere fragen auch

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung