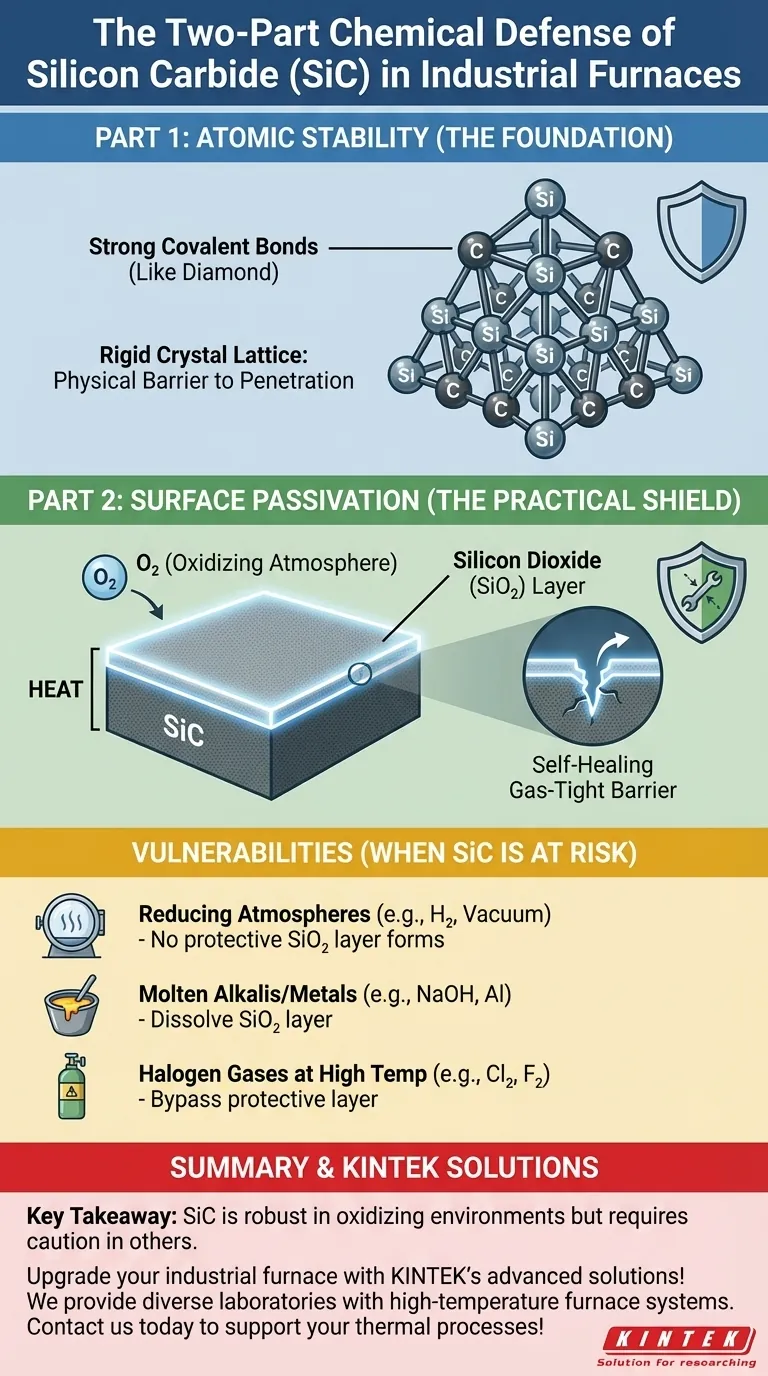

Die außergewöhnliche chemische Beständigkeit von Siliziumkarbid (SiC) in Industrieöfen beruht auf einer Kombination seiner inhärenten atomaren Struktur und seiner Fähigkeit, einen schützenden Oberflächenschild zu bilden. Im Kern erfordert die unglaublich starke kovalente Bindung zwischen Silizium- und Kohlenstoffatomen eine enorme Energiemenge, um gebrochen zu werden. Dies wird ergänzt durch eine sich selbst bildende Passivschicht aus Siliziumdioxid (SiO₂), die sich auf seiner Oberfläche bildet und es effektiv von der Umgebung isoliert.

Die Haltbarkeit von Siliziumkarbid ist keine einzelne Eigenschaft, sondern ein zweiteiliges Abwehrsystem. Seine grundlegende Stärke kommt von seinen stabilen atomaren Bindungen, während seine praktische Widerstandsfähigkeit in Öfen von einer dünnen, selbstheilenden Glasschicht (Siliziumdioxid) herrührt, die sich bei hohen Temperaturen auf seiner Oberfläche bildet.

Das Fundament: Atomare Stabilität

Die Wurzel der Widerstandsfähigkeit von SiC liegt in seiner atomaren Konfiguration. Im Gegensatz zu Metallen, die durch ein loses „Meer“ von Elektronen zusammengehalten werden, sind die Atome von SiC in einer starren und starken Struktur eingeschlossen.

Die Stärke der kovalenten Bindung

Silizium- und Kohlenstoffatome teilen Elektronen in einer starken kovalenten Bindung. Diese Art der Bindung ist eine der stabilsten in der Chemie, ähnlich den Bindungen, die Diamant seine legendäre Härte verleihen. Das Brechen dieser Bindung erfordert eine erhebliche Energiemenge, wodurch SiC unter den meisten Bedingungen von Natur aus nicht reaktiv ist.

Die starre Kristallstruktur

Diese starken Bindungen ordnen die Atome in einem dicht gepackten tetraedrischen Kristallgitter an. Diese starre Struktur lässt sehr wenig Raum für das Eindringen fremder Atome oder korrosiver Moleküle in das Material und die Einleitung einer chemischen Reaktion. Sie bildet eine physikalische Barriere auf atomarer Ebene.

Der praktische Schild: Oberflächenpassivierung

Während die atomare Stabilität das Fundament bildet, ist der wahre Schlüssel zur Leistung von SiC in Öfen seine Fähigkeit, sich selbst zu schützen. Dieser Prozess wird als Passivierung bezeichnet.

Bildung der Siliziumdioxid (SiO₂)-Schicht

Wenn Siliziumkarbid in einer sauerstoffhaltigen Atmosphäre (wie Luft) erhitzt wird, reagiert das Silizium an der Oberfläche mit dem Sauerstoff. Diese Reaktion bildet eine dünne, dichte und hochstabile Schicht aus Siliziumdioxid (SiO₂), die im Wesentlichen eine Form von Quarz oder Glas ist.

Wie die Schutzschicht funktioniert

Diese SiO₂-Schicht ist nicht porös und haftet stark am SiC-Substrat. Sie wirkt als gasdichte Barriere und trennt das darunter liegende Siliziumkarbid physisch von den reaktiven Gasen im Ofen. Sollte die Schicht bei hohen Temperaturen zerkratzt oder beschädigt werden, reagiert das freigelegte SiC einfach mit mehr Sauerstoff, um den Schild zu „heilen“, was ihn zu einer bemerkenswert effektiven und erneuerbaren Abwehr macht.

Die Kompromisse verstehen: Wann SiC anfällig ist

Kein Material ist perfekt, und das Verständnis der Einschränkungen von SiC ist entscheidend für die richtige Anwendung. Seine chemische Beständigkeit hängt stark von der Ofenumgebung ab.

Die Rolle der Atmosphäre

Die schützende SiO₂-Schicht bildet sich nur in einer oxidierenden Atmosphäre. In einer reduzierenden Atmosphäre (wie reinem Wasserstoff oder einem harten Vakuum) kann diese Schicht nicht gebildet oder entfernt werden. Dies macht das SiC anfälliger für Reaktionen mit anderen Materialien.

Angriff durch geschmolzene Alkalien und Metalle

Die SiO₂-Schicht, obwohl säurebeständig, kann durch starke geschmolzene Alkalien (wie Natriumhydroxid) und bestimmte geschmolzene Metalle (wie Aluminium) gelöst werden. Sobald diese Schutzschicht verschwunden ist, können diese aggressiven Chemikalien das Siliziumkarbid selbst direkt angreifen.

Halogengase bei hohen Temperaturen

Bei sehr hohen Temperaturen sind Halogengase wie Chlor und Fluor reaktiv genug, um die Schutzschicht zu umgehen und das SiC anzugreifen, wobei flüchtige Siliziumhalogenide gebildet werden. Dies ist ein spezifischer Ausfallmodus, der bei chemischen Verarbeitungsanwendungen zu berücksichtigen ist.

Anwendung im Ofenbetrieb

Ihre Materialwahl muss auf die chemischen Bedingungen Ihres Prozesses abgestimmt sein. Das Verständnis des Abwehrmechanismus von SiC ermöglicht es Ihnen, seine Leistung vorherzusagen und die Prozessintegrität sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperaturbetrieb in Luft oder einer oxidierenden Atmosphäre liegt: SiC ist eine hervorragende Wahl, da die Umgebung die schützende SiO₂-Schicht, die seine Langlebigkeit gewährleistet, kontinuierlich verstärkt.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit geschmolzenen Alkalien (Ätzmitteln) oder reaktiven Metallen liegt: SiC ist wahrscheinlich eine schlechte Wahl, da diese Materialien seine Schutzschicht entfernen und einen schnellen Abbau verursachen.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einem harten Vakuum oder einer reduzierenden Atmosphäre liegt: SiC bleibt strukturell stabil, aber Sie verlieren den Vorteil des selbstheilenden Oxidationsschutzes, was bei der Berechnung der Lebensdauer und Kontamination berücksichtigt werden muss.

Durch das Verständnis sowohl der angeborenen Stärke als auch der Umweltabhängigkeiten von Siliziumkarbid können Sie einen zuverlässigeren und effektiveren thermischen Prozess sicher konstruieren.

Zusammenfassungstabelle:

| Faktor | Rolle bei der chemischen Beständigkeit |

|---|---|

| Atomare Struktur | Starke kovalente Bindungen und starres Kristallgitter widerstehen dem Eindringen und Reaktionen |

| Oberflächenpassivierung | Bildet eine schützende SiO₂-Schicht in oxidierenden Atmosphären, selbstheilend bei Beschädigung |

| Umweltabhängigkeiten | Anfällig in reduzierenden Atmosphären, geschmolzenen Alkalien und Halogengasen bei hohen Temperaturen |

Rüsten Sie Ihren Industrieofen mit den fortschrittlichen Lösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen und verbessert Haltbarkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung