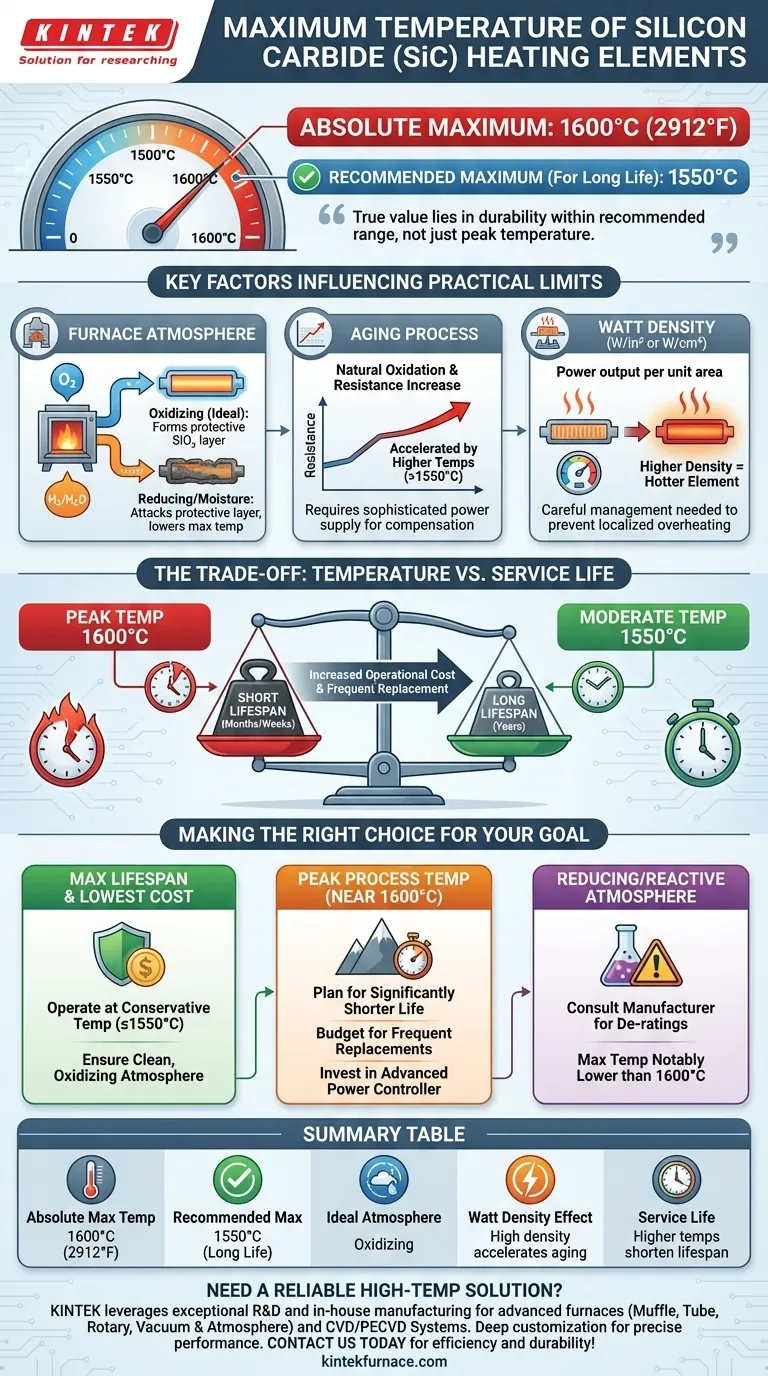

In den meisten industriellen Anwendungen liegt die absolute Höchsttemperatur für Siliziumkarbid (SiC)-Heizelemente bei 1600°C (2912°F). Die praktische und empfohlene Maximaltemperatur zur Gewährleistung einer langen Lebensdauer liegt jedoch oft niedriger, typischerweise bei etwa 1550°C. Diese Betriebsgrenze wird stark von der Ofenatmosphäre und der Leistungsdichte beeinflusst, die auf das Element aufgebracht wird.

Obwohl SiC-Elemente Temperaturen von 1600°C erreichen können, liegt ihr wahrer Wert in ihrer Haltbarkeit und Leistung innerhalb ihres empfohlenen Betriebsbereichs. Ein Element an seine absolute thermische Grenze zu bringen, geht fast immer mit einem erheblichen Kompromiss bei seiner Betriebslebensdauer einher.

Warum „Maximale Temperatur“ mehr als eine einzelne Zahl ist

Die bloße Kenntnis des Wertes von 1600°C reicht für eine zuverlässige Systemauslegung nicht aus. Mehrere Faktoren bestimmen die praktische, nachhaltige Betriebstemperatur eines SiC-Elements. Das Verständnis dieser Faktoren ist der Schlüssel zur Vermeidung vorzeitigen Ausfalls und zur Gewährleistung der Prozessstabilität.

Die entscheidende Rolle der Ofenatmosphäre

Die Umgebung im Inneren des Ofens ist der wichtigste Einzelfaktor, der die Lebensdauer und Leistung des Elements bei hohen Temperaturen beeinflusst.

Eine oxidierende Atmosphäre, wie Luft, ist die ideale Umgebung. Sie ermöglicht die Bildung einer schützenden Siliziumdioxidschicht (SiO₂) auf der Oberfläche des Elements, die die weitere Oxidation und Degradation verlangsamt.

Reduzierende Atmosphären (wie Wasserstoff oder geknacktes Ammoniak) oder das Vorhandensein von Feuchtigkeit (Wasserdampf) können diese Schutzschicht angreifen, was zu beschleunigter Alterung und einer niedrigeren effektiven Maximaltemperatur führt.

Der Prozess der „Alterung“

Alle SiC-Elemente „altern“, was bedeutet, dass ihr elektrischer Widerstand im Laufe der Zeit allmählich zunimmt. Dieser Prozess ist eine natürliche Folge der Oxidation.

Dieser Alterungsprozess wird durch höhere Temperaturen erheblich beschleunigt. Ein kontinuierlicher Betrieb nahe der 1600°C-Grenze führt dazu, dass der Widerstand viel schneller ansteigt, als wenn man bei einem konservativeren Wert von 1500°C arbeitet. Ein ausgeklügeltes Netzteil ist erforderlich, um diese Änderung zu kompensieren, indem mehr Spannung angelegt wird, um die gewünschte Leistungsabgabe aufrechtzuerhalten.

Elementbelastung (Wattdichte)

Die Wattdichte ist das Maß für die Leistungsabgabe pro Flächeneinheit der Elementoberfläche (W/in² oder W/cm²).

Höhere Wattdichten bedeuten, dass das Element heißer laufen muss, um diese Energie an den Ofen abzugeben. Um ein Element an seine maximale Temperatur zu bringen, muss die Wattdichte sorgfältig gesteuert werden, um lokale Überhitzung und vorzeitigen Ausfall zu verhindern.

Die Abwägungen verstehen: Temperatur vs. Lebensdauer

Die Wahl der Betriebstemperatur ist eine technische Entscheidung, die Prozessanforderungen gegen Betriebskosten und Zuverlässigkeit abwägt. Es gibt keine einzige „richtige“ Antwort, sondern nur die beste Wahl für ein bestimmtes Ziel.

Die Kosten des Betriebs bei Spitzentemperaturen

Der kontinuierliche Betrieb von SiC-Elementen bei oder nahe ihrer 1600°C-Grenze verkürzt ihre Lebensdauer drastisch. Die beschleunigte Alterung bedeutet, dass sie weitaus häufiger ausgetauscht werden müssen als Elemente, die bei einer moderateren Temperatur betrieben werden.

Ein Element, das bei 1500°C jahrelang halten könnte, könnte beispielsweise bei konstanter Haltung bei 1600°C innerhalb weniger Monate oder sogar Wochen ausfallen.

Auswirkungen auf die Prozessstabilität

Wenn Elemente altern und sich ihr Widerstand ändert, wird die Aufrechterhaltung einer stabilen und gleichmäßigen Ofentemperatur schwieriger.

Schnell alternde Elemente erfordern häufigere Anpassungen durch das Leistungsregelsystem. Wenn das System nicht effektiv reagieren kann, kann dies zu Temperaturschwankungen führen, die die Qualität und Wiederholbarkeit Ihres thermischen Prozesses beeinträchtigen.

Kontext: SiC im Vergleich zu anderen Elementen

Obwohl SiC-Elemente robust und vielseitig sind, sind sie nicht die einzige Option. Für Prozesse in einer Luftatmosphäre, die anhaltende Temperaturen über 1600°C erfordern, sind Alternativen wie Molybdändisilizid (MoSi₂)-Elemente oft die bessere Wahl. Umgekehrt weisen SiC-Elemente im Vergleich zu MoSi₂ im Allgemeinen eine bessere Haltbarkeit in bestimmten reduzierenden Atmosphären auf.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Zielbetriebstemperatur basierend auf einem klaren Verständnis Ihres Hauptziels. Eine niedrigere Temperatur ist kein Zeichen für einen weniger leistungsfähigen Prozess, sondern oft ein Zeichen für einen effizienten und zuverlässigen Prozess.

- Wenn Ihr Hauptaugenmerk auf maximaler Elementlebensdauer und niedrigsten Betriebskosten liegt: Betreiben Sie das Element bei einer konservativen Temperatur, typischerweise nicht höher als 1500°C - 1550°C, und stellen Sie sicher, dass Ihre Ofenatmosphäre sauber und oxidierend ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine Spitzentemperaturen von nahe 1600°C zu erreichen: Planen Sie eine deutlich kürzere Lebensdauer des Elements ein, budgetieren Sie häufigere Austausche und investieren Sie in einen Leistungsregler, der den schnell ansteigenden Widerstand bewältigen kann.

- Wenn Sie in einer reduzierenden oder reaktiven Atmosphäre arbeiten: Konsultieren Sie den Elementhersteller direkt bezüglich spezifischer Temperaturabsenkungen, da die maximal zulässige Temperatur merklich unter 1600°C liegen wird.

Indem Sie Ihre Temperaturanforderungen mit diesen physikalischen Grenzen in Einklang bringen, können Sie ein Heizsystem konstruieren, das über seinen gesamten Lebenszyklus hinweg leistungsstark, zuverlässig und kosteneffizient ist.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf das SiC-Element |

|---|---|

| Absolute Max. Temperatur | 1600°C (2912°F) |

| Empfohlene Max. Temperatur | 1550°C für lange Lebensdauer |

| Ofenatmosphäre | Oxidierend ideal; reduzierende Atmosphären senken die Max. Temperatur |

| Wattdichte | Hohe Dichte beschleunigt die Alterung |

| Alterungsprozess | Widerstand steigt mit Temperatur und Zeit |

| Lebensdauer | Höhere Temperaturen verkürzen die Lebensdauer erheblich |

Benötigen Sie eine zuverlässige Hochtemperatur-Ofenlösung, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Heizsysteme anzubieten, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken Fähigkeiten zur Tiefenanpassung stellen wir eine präzise Leistung für Ihre spezifischen experimentellen Anforderungen sicher. Kontaktieren Sie uns noch heute, um die Effizienz und Haltbarkeit Ihres Prozesses zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer