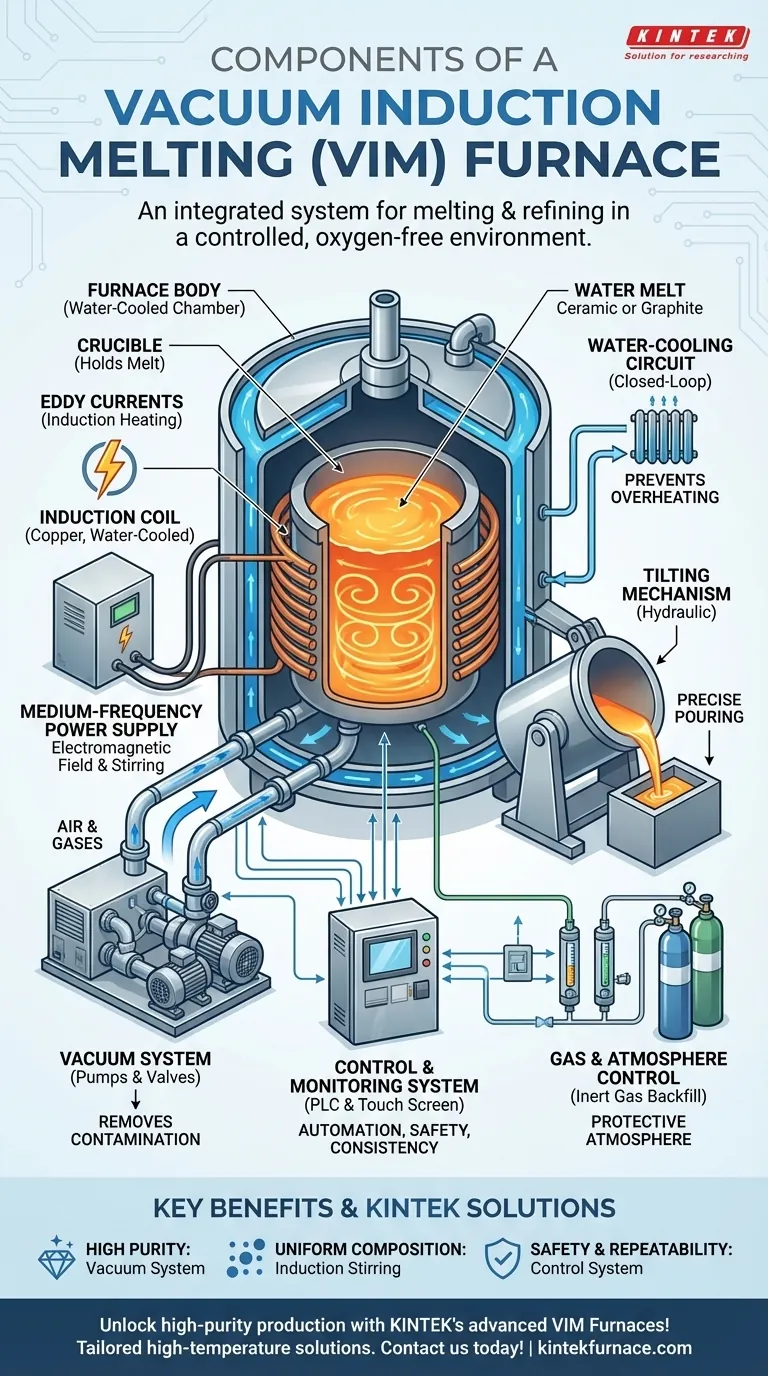

Im Kern ist ein Vakuum-Induktionsschmelzofen (VIM-Ofen) ein integriertes System, das für einen einzigen Zweck entwickelt wurde: das Schmelzen und Raffinieren von Metallen in einer hochkontrollierten, sauerstofffreien Umgebung. Seine Hauptkomponenten sind der Ofenkörper, der die Schmelze beherbergt, ein Vakuumsystem zur Erzeugung der kontrollierten Atmosphäre, eine Induktionsspule und Stromversorgung zum Heizen sowie ein Steuerungssystem zur Verwaltung des gesamten Prozesses.

Ein VIM-Ofen ist am besten nicht als Ansammlung von Teilen zu verstehen, sondern als zwei primäre Systeme, die ineinandergreifen: ein Induktionsheizsystem zum Schmelzen des Metalls und ein Vakuumsystem, um es vor Verunreinigungen zu schützen und maximale Reinheit und Qualität zu gewährleisten.

Die Kernsysteme: Schmelzen und Umgebungssteuerung

Die Effektivität eines VIM-Ofens beruht auf seiner Fähigkeit, sowohl die thermische Energie als auch die atmosphärischen Bedingungen der Schmelze präzise zu steuern. Dies wird durch mehrere miteinander verbundene Systeme erreicht.

Der Ofenkörper und Tiegel

Der Ofenkörper ist die Hauptstahlkammer, oft doppelwandig und wassergekühlt, die den gesamten Schmelzprozess enthält. Er ist so gebaut, dass er sowohl extremen Innentemperaturen als auch dem hohen Vakuumdruck standhält.

Im Inneren des Körpers befindet sich der Tiegel, ein Keramik- oder Graphitgefäß, das die Metallcharge direkt aufnimmt. Das Tiegelmaterial wird aufgrund seiner Fähigkeit ausgewählt, hohen Temperaturen standzuhalten und nicht mit dem spezifischen zu schmelzenden Metall zu reagieren.

Das Induktionsheizsystem

Dies ist der Motor des Ofens. Es besteht aus zwei Schlüsselkomponenten: einer Mittelfrequenz-Stromversorgung und dem Induktor.

Die Stromversorgung wandelt die normale Netzspannung in hochstromigen, mittelfrequenten Strom um. Dieser Strom wird dann an den Induktor geleitet, eine wassergekühlte Kupferspule, die den Tiegel umgibt, ohne ihn zu berühren.

Wenn er unter Spannung gesetzt wird, erzeugt der Induktor ein starkes, wechselndes Magnetfeld. Dieses Feld durchdringt das Metall im Tiegel und induziert starke elektrische "Wirbelströme", die intensive Wärme erzeugen und die Charge schmelzen. Ein wesentlicher Vorteil dieses Prozesses ist, dass das Magnetfeld auch eine natürliche Rührwirkung erzeugt, die dafür sorgt, dass das geschmolzene Metall homogen ist.

Das Vakuumsystem

Das Vakuumsystem unterscheidet einen VIM-Ofen von einem Standard-Induktionsofen. Es ist dafür verantwortlich, Luft – insbesondere Sauerstoff und Stickstoff – vor und während des Schmelzens aus der Ofenkammer zu entfernen.

Dieses System besteht aus einer Reihe von Pumpen und Ventilen, die ein Hochvakuum erzeugen und aufrechterhalten. Durch die Eliminierung atmosphärischer Gase wird verhindert, dass das geschmolzene Metall oxidiert, und gelöste Gase wie Wasserstoff werden entfernt, was zu außergewöhnlich sauberen, hochreinen Legierungen führt.

Die Mechanischen Systeme

Zum Gießen des geschmolzenen Metalls verwendet der Ofen einen Kippmechanismus. Dieses System, oft hydraulisch, ermöglicht das präzise Kippen des gesamten Ofenkörpers, um das raffinierte Metall in eine Form oder Pfanne zu gießen, ohne die Vakuumdichtung zu unterbrechen.

Hilfssysteme und Betriebliche Überlegungen

Neben den Kernkomponenten sind mehrere Unterstützungs- und Sicherheitssysteme für einen zuverlässigen und sicheren Betrieb unerlässlich. Diese Systeme sind keine optionalen Extras; sie sind integraler Bestandteil der Funktion des Ofens.

Der Wasserkreislauf

Die Induktionsheizung erzeugt immense Wärme, nicht nur im Metall, sondern auch in den Kupferspulen und der Ofenkammer. Ein geschlossener Wasserkreislauf zirkuliert kontinuierlich Wasser durch die Induktionsspule und die Wände des Ofenkörpers.

Dieses System ist unerlässlich, um eine Überhitzung und einen Ausfall der Komponenten zu verhindern und einen zuverlässigen Betrieb des Ofens über längere Zeiträume zu gewährleisten.

Gas- und Atmosphärenkontrolle

Während die primäre Funktion darin besteht, unter Vakuum zu arbeiten, erfordern einige Prozesse das Rückfüllen der Kammer mit einem bestimmten Gas. Ein integriertes Gasflussregelsystem ermöglicht die präzise Einleitung inerter Gase wie Argon.

Dies bietet eine alternative Schutzatmosphäre für spezifische Legierungen oder kann zur Druckkontrolle während bestimmter Phasen des Schmelzprozesses verwendet werden.

Das Steuer- und Überwachungssystem

Der gesamte Betrieb wird von einem elektrischen Steuerungssystem verwaltet, das typischerweise von einer speicherprogrammierbaren Steuerung (SPS) gesteuert und über eine Touchscreen-Schnittstelle bedient wird.

Dieses System ermöglicht es den Bedienern, Leistungsstufen präzise zu regulieren, Temperatur und Druck mit Sensoren zu überwachen und den Schmelzzyklus zu automatisieren. Es ist das Gehirn des Ofens und gewährleistet Prozesswiederholbarkeit und gleichbleibende Qualität. Es verwaltet auch kritische Sicherheitsverriegelungen, wie Überdruck- und Kurzschlussschutz.

Wie jede Komponente zum Endprodukt beiträgt

Das Verständnis der Komponenten ist der Schlüssel zur Nutzung des Ofens, um spezifische metallurgische Ziele zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Reinheit und eines niedrigen Gasgehalts liegt: Das Vakuumsystem ist Ihre wichtigste Komponente, da es direkt für die Entfernung von Verunreinigungen verantwortlich ist.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung einer präzisen Zusammensetzung und Homogenität liegt: Das Induktionsheizsystem ist entscheidend, da seine elektromagnetische Rührwirkung eine gleichmäßige Mischung der Legierungselemente garantiert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Sicherheit und Wiederholbarkeit liegt: Das Steuer- und Überwachungssystem ist von größter Bedeutung, da es den Prozess automatisiert und Sicherheitsgrenzen durchsetzt.

Letztendlich liegt die Stärke eines VIM-Ofens in der präzisen Integration dieser Komponenten, um ein überlegenes metallurgisches Werkzeug zu schaffen.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmale |

|---|---|---|

| Ofenkörper & Tiegel | Beherbergt und enthält die Metallschmelze | Doppelwandig, wassergekühlt; Keramik-/Graphittiegel |

| Induktionsheizsystem | Schmilzt Metall durch elektromagnetische Induktion | Mittelfrequenz-Stromversorgung; Induktionsspule mit Rührfunktion |

| Vakuumsystem | Erzeugt sauerstofffreie Umgebung | Pumpen und Ventile für Hochvakuum; entfernt Verunreinigungen |

| Kippmechanismus | Gießt geschmolzenes Metall | Hydraulisches System; hält Vakuumdichtung aufrecht |

| Wasserkreislauf | Verhindert Überhitzung | Zirkuliert Wasser durch Spulen und Körper |

| Steuer- & Überwachungssystem | Verwaltet und automatisiert Operationen | SPS-basiert mit Sensoren; gewährleistet Sicherheit und Wiederholbarkeit |

Erzielen Sie hochreine Metallproduktion mit den fortschrittlichen Vakuum-Induktionsschmelzöfen von KINTEK! Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere VIM-Öfen Ihre metallurgischen Prozesse verbessern und hervorragende Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit