Kurz gesagt: Induktionsöfen eignen sich außergewöhnlich gut für das Feingießen, da sie eine unübertroffene Kombination aus Präzision, Geschwindigkeit und Vielseitigkeit bieten. Diese Technologie ermöglicht ein schnelles, effizientes Schmelzen mit exakter Temperaturkontrolle. Die Verfügbarkeit von Systemen für den Betrieb unter Luft oder im Vakuum macht sie mit nahezu jedem Metall oder jeder Legierung kompatibel. Diese Fähigkeiten adressieren direkt die strengen Anforderungen an Qualität und geometrische Komplexität des Feingussprozesses.

Die Eignung eines Induktionsofens für das Feingießen betrifft nicht nur das Schmelzen von Metall, sondern die Erzielung einer absoluten Prozesskontrolle. Die Fähigkeit, eine saubere, präzise erhitzte und homogene Schmelze auf Abruf zu liefern, stellt sicher, dass das endgültige Gussteil die engen Toleranzen und Qualitätsstandards erfüllt, die diesem Verfahren innewohnen.

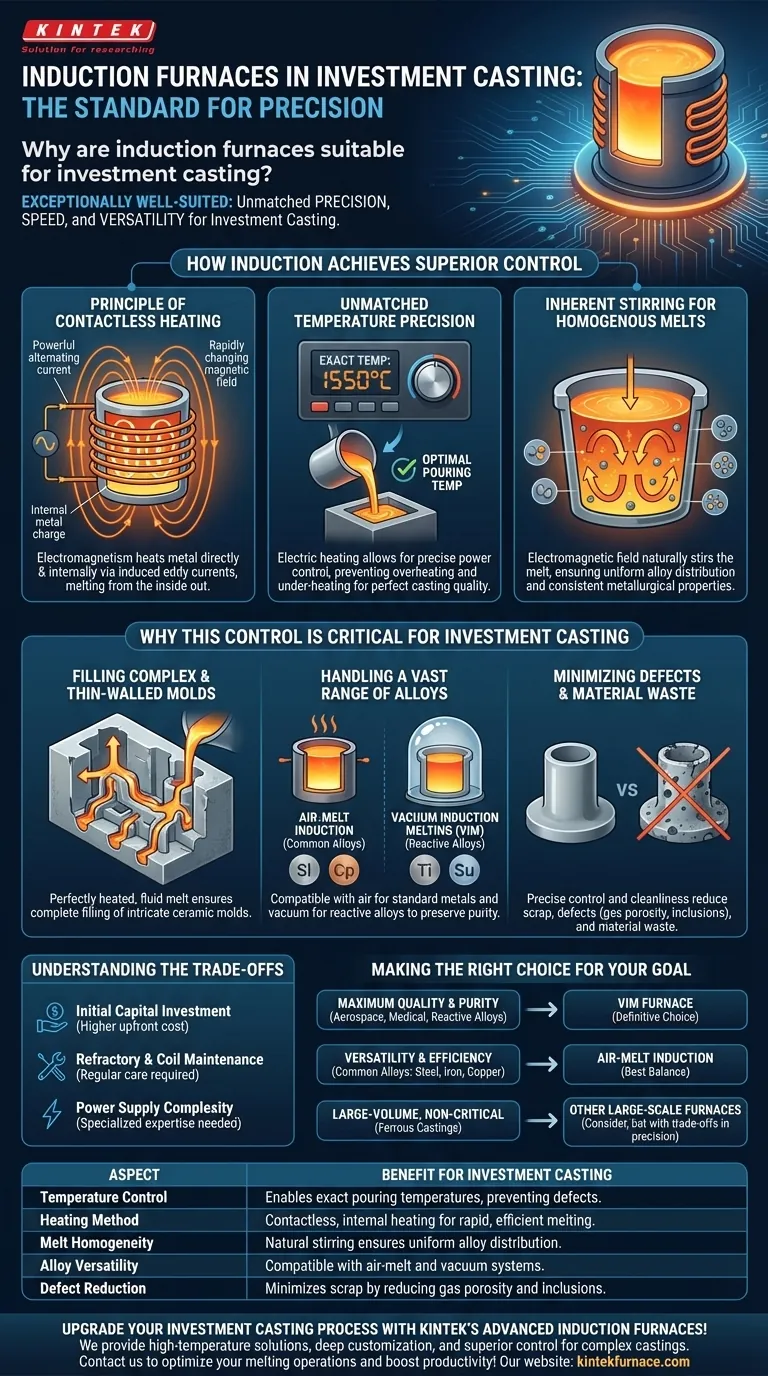

Wie Induktionsöfen eine überlegene Kontrolle erreichen

Um zu verstehen, warum Induktion die bevorzugte Methode ist, müssen wir uns deren Grundprinzipien ansehen. Im Gegensatz zu befeuerten Öfen, die von außen heizen, verwendet ein Induktionsofen Elektromagnetismus, um das Metall direkt und intern zu erhitzen.

Das Prinzip der berührungslosen Erwärmung

Ein Induktionsofen funktioniert, indem ein starker Wechselstrom durch eine Kupferspule geleitet wird. Dies erzeugt ein starkes, sich schnell änderndes Magnetfeld um die Metallcharge im Tiegel.

Dieses Magnetfeld induziert starke elektrische Ströme, sogenannte Wirbelströme, direkt im Metall selbst. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive Wärme, wodurch es schnell von innen nach außen schmilzt.

Unübertroffene Temperaturpräzision

Da die Erwärmung elektrisch erzeugt wird, kann die Leistung mit äußerster Präzision gesteuert werden. Dies ermöglicht es dem Bediener, die exakte Gießtemperatur einzustellen, die für eine bestimmte Legierung und Bauteilgeometrie erforderlich ist.

Dies verhindert Überhitzung, welche die Legierungseigenschaften beeinträchtigen kann, und Unterhitzung, welche zu Gießfehlern wie Kaltläufern führen kann.

Inhärentes Rühren für homogene Schmelzen

Ein wesentlicher Vorteil des elektromagnetischen Feldes ist, dass es das geschmolzene Metallbad auf natürliche Weise und intensiv umrührt. Diese Aktion stellt sicher, dass alle Legierungselemente gleichmäßig verteilt werden, was zu einer perfekt homogenen Schmelze führt.

Dies eliminiert heiße oder kalte Stellen und garantiert konsistente metallurgische Eigenschaften im gesamten Endgussstück, was für Hochleistungskomponenten von entscheidender Bedeutung ist.

Warum diese Kontrolle für das Feingießen kritisch ist

Das Feingießen zeichnet sich durch seine Fähigkeit aus, komplexe Teile in nahezu endkonturnaher Form herzustellen. Der Erfolg dieses Prozesses hängt von der Qualität des geschmolzenen Metalls ab.

Füllen komplexer und dünnwandiger Formen

Feingussformen weisen oft komplizierte Details und sehr dünne Abschnitte auf. Eine perfekt erhitzte, flüssige Schmelze ist unerlässlich, um jede Vertiefung der Keramikform auszufüllen, bevor das Metall zu erstarren beginnt, was einen vollständigen und genauen Guss gewährleistet.

Verarbeitung einer großen Bandbreite von Legierungen

Gießereien verwenden das Feingießen für alles, von gängigen Edelstählen bis hin zu reaktiven Legierungen wie Titan und nickelbasierten Superlegierungen. Induktionsöfen bieten die notwendige Prozessumgebung für alle diese Materialien.

Induktionsschmelzen unter Luft ist perfekt für die meisten gängigen Legierungen. Für reaktive Metalle, die durch Sauerstoff kontaminiert würden, entfernt ein Vakuuminduktionsschmelzofen (VIM) die Atmosphäre und bewahrt so die Reinheit des Metalls.

Minimierung von Defekten und Materialverschwendung

Die durch das Induktionsschmelzen gebotene Kontrolle reduziert die Ausschussraten direkt. Präzise Temperaturkontrolle und die inhärente Sauberkeit des Prozesses minimieren Defekte wie Gassporen und nichtmetallische Einschlüsse. Dies verbessert nicht nur die Gussqualität, sondern reduziert auch verschwendetes Material, Energie und Arbeitsaufwand.

Abwägungen verstehen

Obwohl die Induktionstechnologie sehr effektiv ist, ist sie nicht ohne spezifische Aspekte, die berücksichtigt werden müssen. Objektivität erfordert deren Anerkennung.

Anfängliche Investitionskosten

Induktionsschmelzanlagen stellen in der Regel höhere Anfangsinvestitionskosten dar als einfachere gasbefeuerte Öfen oder Widerstandsofen.

Die Investition gilt der Prozesskontrolle und der langfristigen Effizienz, nicht nur der Schmelzkapazität.

Wartung von Feuerfestmaterial und Spule

Der Tiegel oder die feuerfeste Auskleidung, die das geschmolzene Metall enthält, ist eine Verbrauchskomponente, die mit der Zeit verschleißt und sorgfältige Überwachung und Ersatz erfordert. Ebenso ist die wassergekühlte Kupferspule eine kritische Komponente, die regelmäßige Inspektion und Wartung erfordert, um einen katastrophalen Ausfall zu verhindern.

Komplexität der Stromversorgung

Die Hochfrequenz-Stromversorgungen, die Induktionsöfen antreiben, sind hochentwickelte elektronische Geräte. Fehlerbehebung und Reparatur erfordern oft spezielle technische Fachkenntnisse, im Gegensatz zur eher mechanischen Natur eines Gasbrennersystems.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Schmelzsystems hängt vollständig von den Materialien ab, mit denen Sie arbeiten, und den Qualitätsstandards ab, die Sie erfüllen müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Qualität und Materialreinheit liegt: Ein Vakuuminduktionsschmelzofen (VIM) ist die definitive Wahl, insbesondere für Luft- und Raumfahrt-, Medizin- und andere Anwendungen, bei denen reaktive Legierungen oder Superlegierungen verwendet werden.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und Effizienz für gängige Legierungen liegt: Ein Induktionsofen mit Luftschmelze bietet die beste Balance aus Geschwindigkeit, Kontrolle und Kosten für die meisten Stahl-, Eisen- und kupferbasierten Legierungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Ferrogussstücken in großen Mengen liegt, die nicht kritisch sind: Obwohl Induktion immer noch eine starke Wahl ist, sollten Sie möglicherweise auch andere Großöfen evaluieren, aber seien Sie auf einen Kompromiss bei Präzision und Flexibilität vorbereitet.

Letztendlich ist die Wahl eines Induktionsofens eine Investition in die Prozesswiederholbarkeit und die kompromisslose Qualität Ihres endgültigen Gussprodukts.

Zusammenfassungstabelle:

| Aspekt | Vorteil für das Feingießen |

|---|---|

| Temperaturkontrolle | Ermöglicht exakte Gießtemperaturen und verhindert Defekte wie Überhitzung oder Kaltläufer. |

| Heizmethode | Berührungslose Innenbeheizung durch Elektromagnetismus für schnelles, effizientes Schmelzen. |

| Schmelzhomogenität | Natürliches Rühren sorgt für eine gleichmäßige Legierungsverteilung für konsistente Teilequalität. |

| Legierungsvielfalt | Kompatibel mit Luftschmelzen für gängige Legierungen und Vakuum für reaktive Metalle wie Titan. |

| Defektminderung | Minimiert Ausschussraten durch Reduzierung von Gassporen und Einschlüssen, was Material und Kosten spart. |

Werten Sie Ihren Feingussprozess mit den fortschrittlichen Induktionsöfen von KINTEK auf! Durch die Nutzung herausragender F&E und hauseigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturlösungen wie Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefern überlegene Kontrolle, Effizienz und Qualität für komplexe Gussteile. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Schmelzprozesse optimieren und die Produktivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie